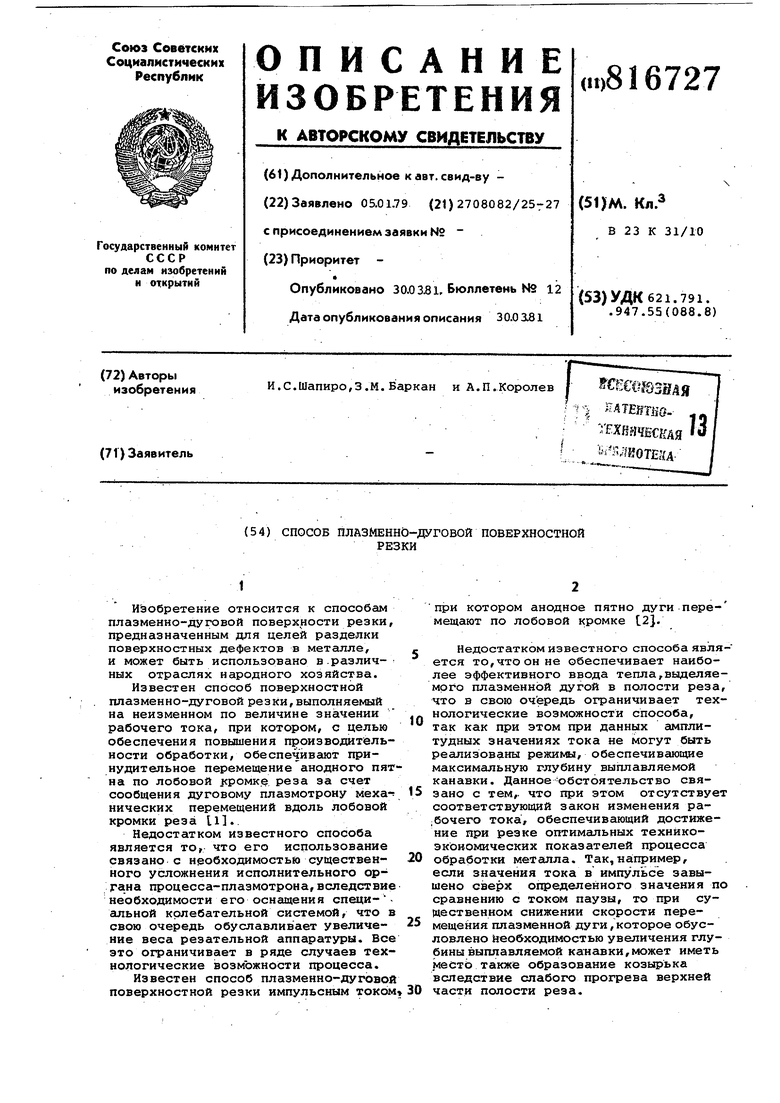

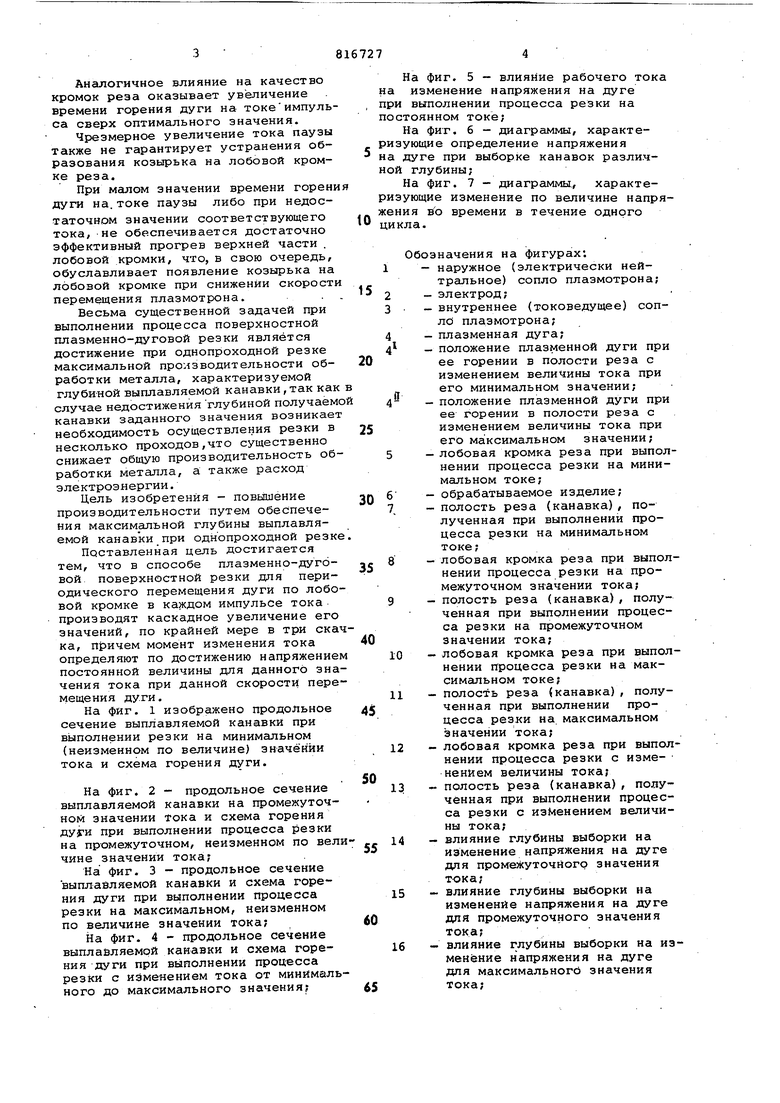

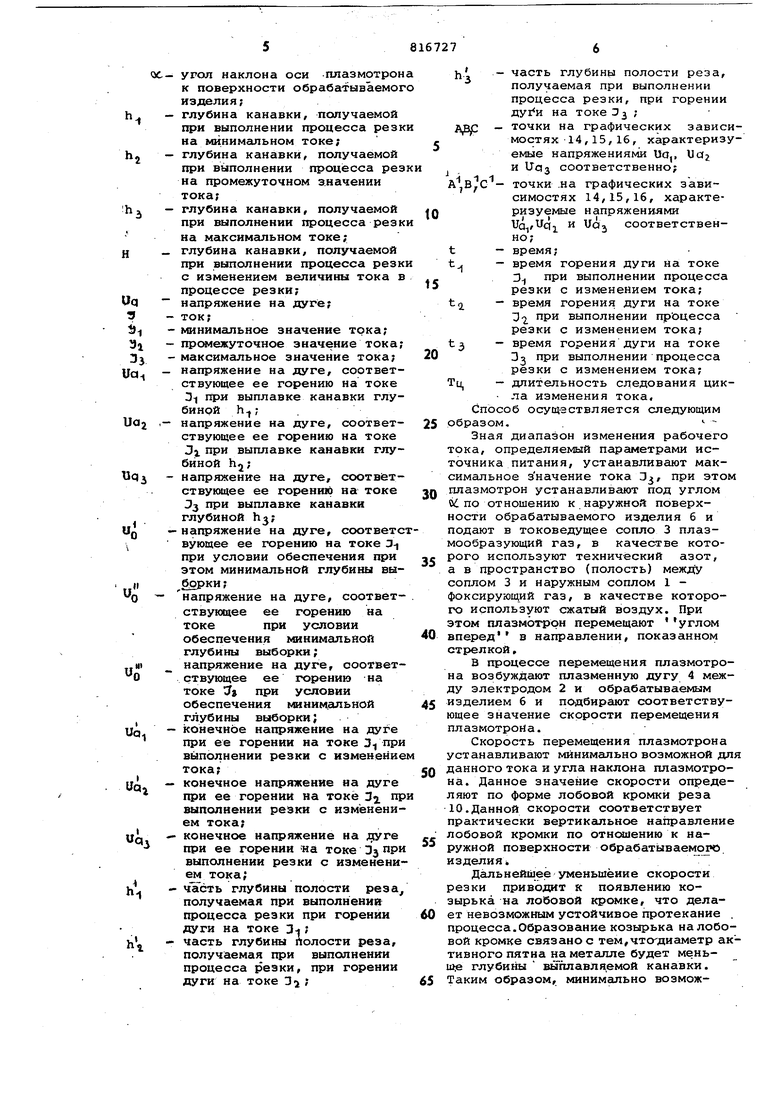

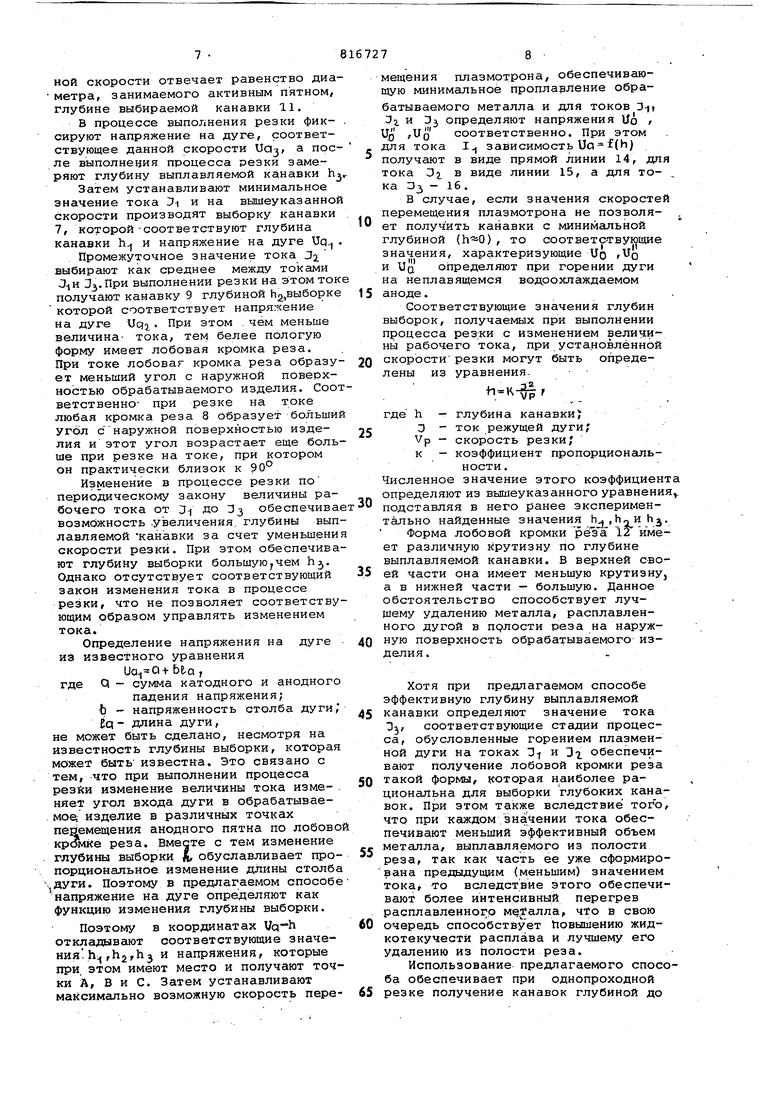

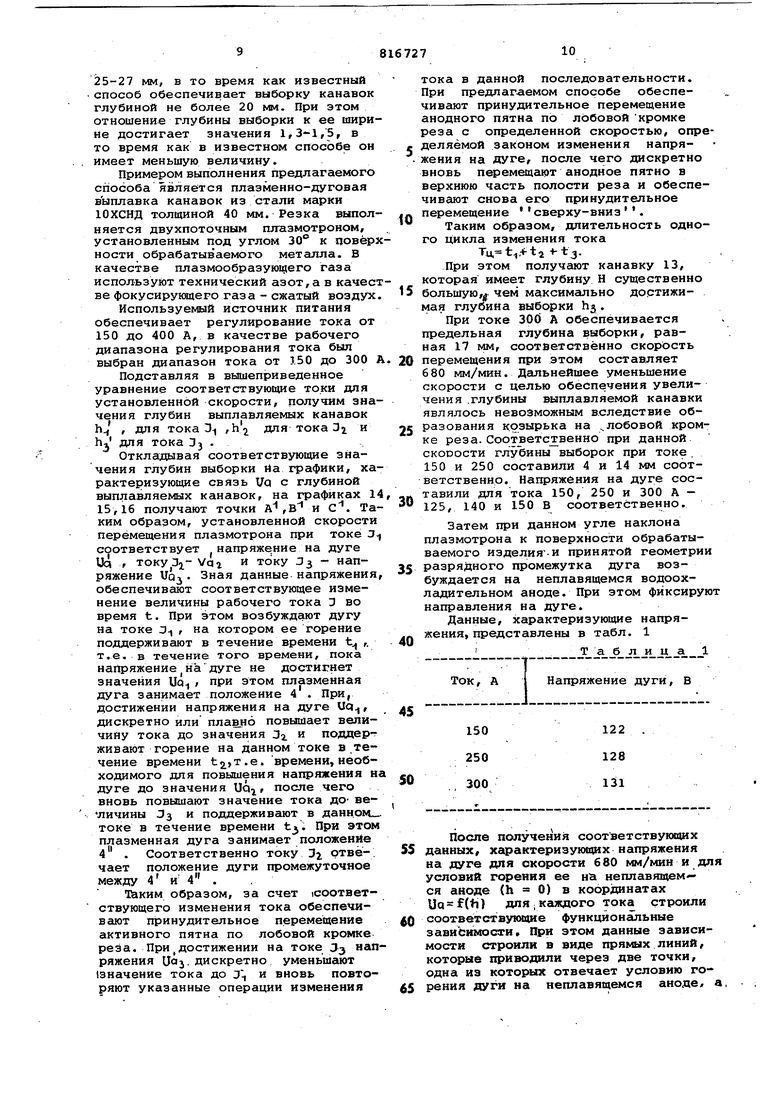

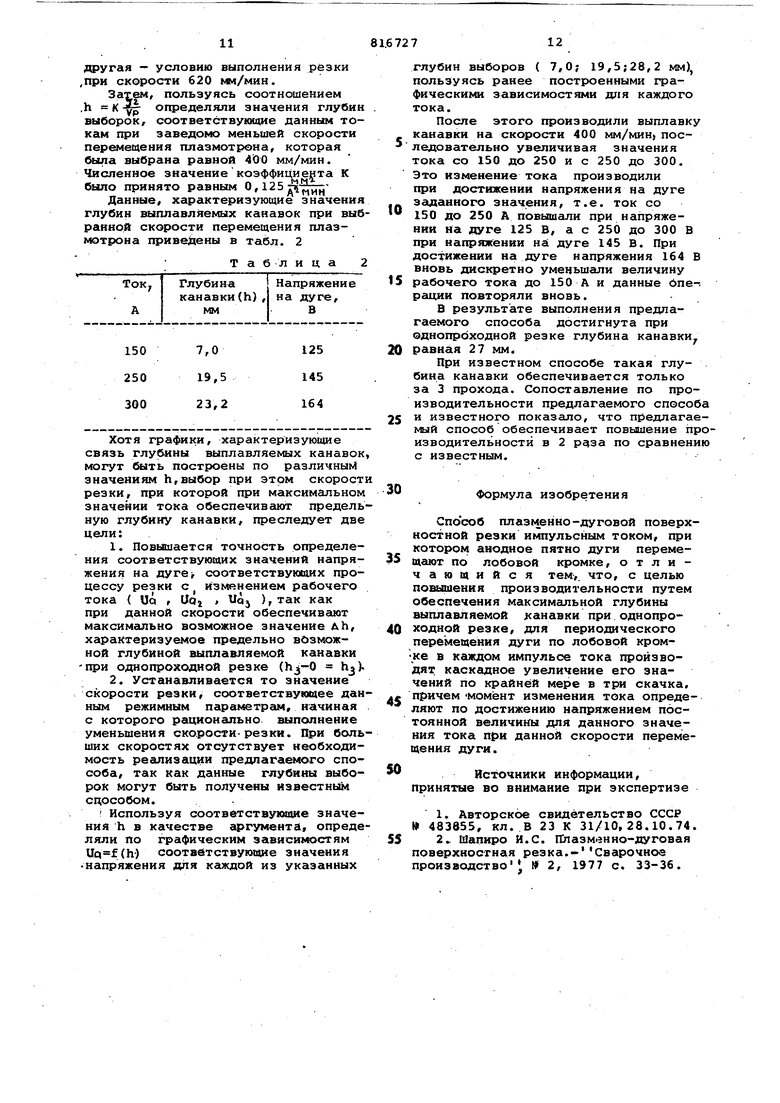

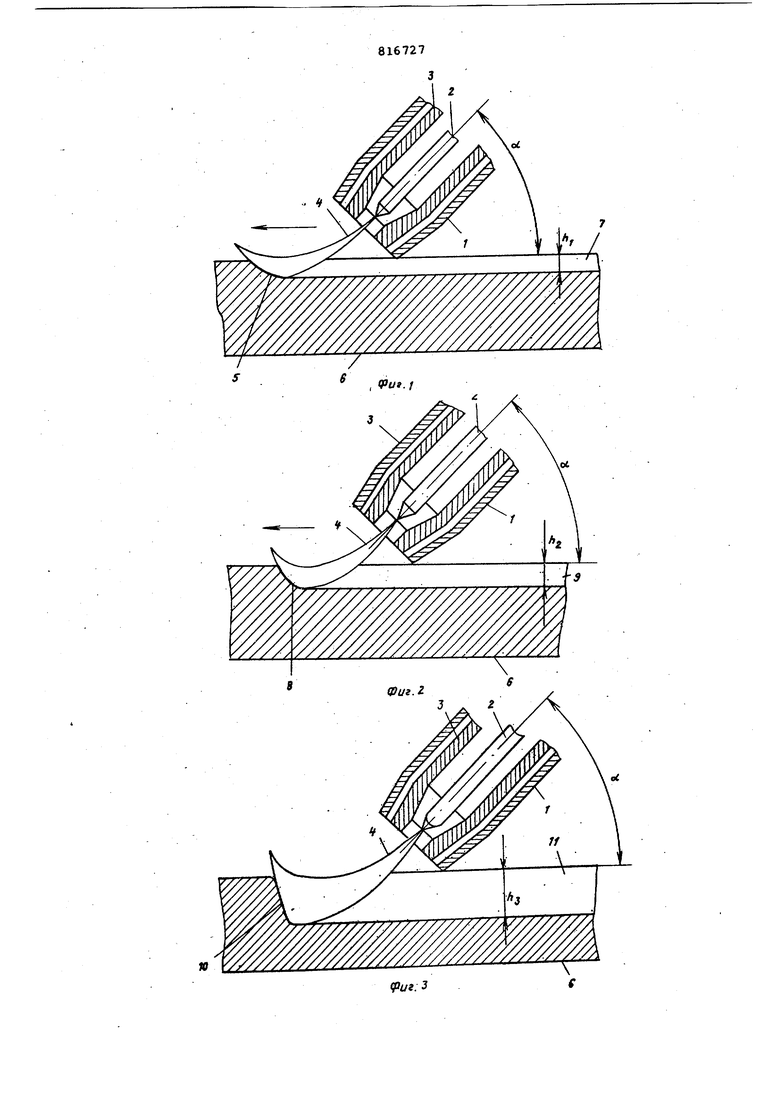

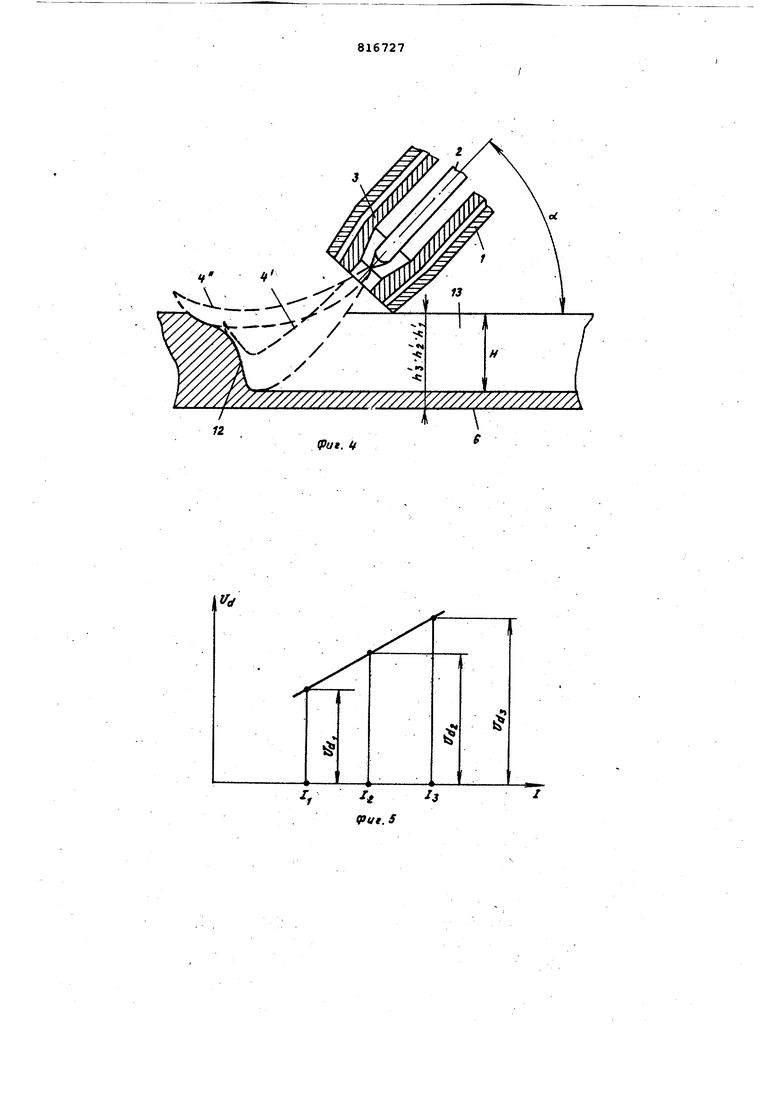

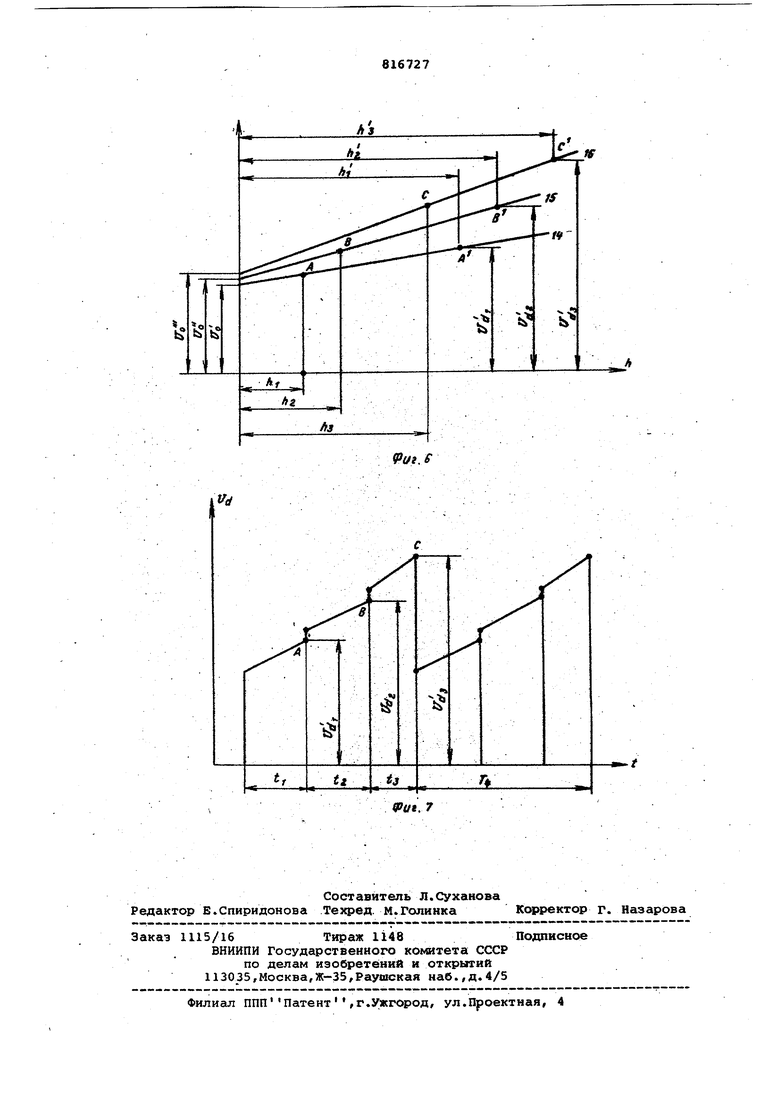

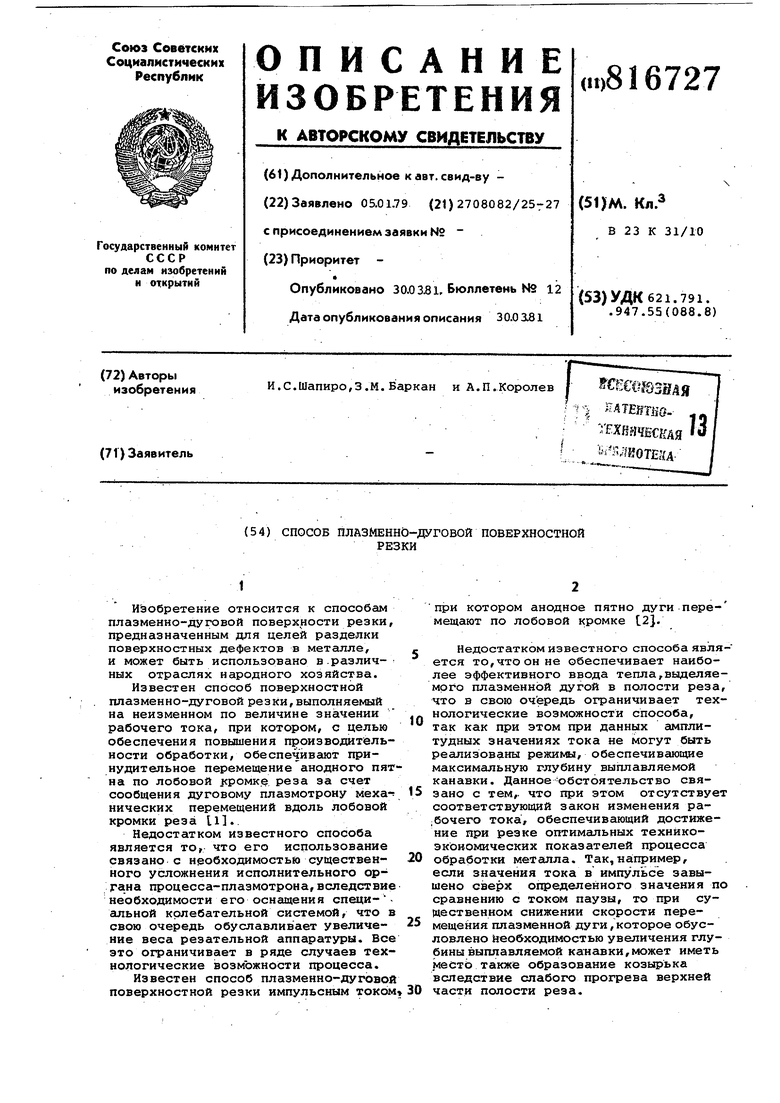

(54) СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ПОВЕРХНОСТНОЙ РЕЗКИ Аналогичное влияние на качество кромок реза оказывает увеличение времени горения дуги на токеимпульса сверх оптимального значения. Чрезмерное увеличение тока паузы также не гарантирует устранения образования козырька на лобовой кромке реза. При малом значении времени горения дуги на.токе паузы либо при недостаточном значении соответствующего тока, не обеспечивается достаточно эффективный прогрев верхней части . лобовой кромки, что, в свою очередь, обуславливает появление козырька на лобовой кромке при снижении скорости перемещения плазмотрона. Весьма существенной задачей при выполнении процесса поверхностной плазменно-дуговой резки является достижение при однопроходной резке максимальной производительности обработки металла, характеризуемой глубиной выплавляемой канавки,так как в случае недостижения глубиной получаемой канавки заданного значения возникает необходимость осуществления резки в несколько проходов,что существенно снижает общую производительность обработки металла, а также расход электроэнергии. Цель изобретения - повьаиёние производительности путем обеспечения максимальной глубины выплавляемой канавки при однопроходной резке. Поставленная цель достигается тем, что в способе плазменно-дуговой поверхностной резки для периодического перемещения дуги по лобовой кромке в каждом импульсе тока производят каскадное увеличение его значений, по крайней мере в три скачка, причем момент изменения тока определяют по достижению напряжением постоянной величины для данного значения тока при данной скорости перемещения дуги. На фиг. 1 изображено продольное сечение выплавляемой канавки при выполнении резки на минимальном (неизменном по величине) значении тока и схема горения дуги. На фиг. 2 - продольное сечение выплавляемой канавки на промежуточном значении тока и схема горения ДУГИ при выполнении процесса резки на промежуточном, неизменном по величине значении тока; Hai фиг. 3 - продольное сечение выплавляемой канавки и схема горения дуги при выполнении процесса резки на максимальном, неизменном по величине значении тока; На фиг. 4 - продольное сечение выплааляемрй канавки и схема горения дуги при выполнении процесса резки с изменением тока от минимального до максимального значения; на при по ри на ной риз жен ци 1 2 3 4 4 5 6 7, 8 9 10 11 12 13 14 15 16 иг. 5 - влияние рабочего тока енение напряжения на дуге олнении процесса резки на ном токе; иг. 6 - диаграммы, характее определение напряжения при выборке канавок различбины;иг. 7 - диаграммы, характее изменение по величине напряо времени в течение одного начения на фигурах; наружное (электрически нейтральное) сопло плазмотрона; электрод; внутреннее (токоведущее) сопло плазмотрона; плазменная дуга; положение плазменной дуги при ее горении в полости реза с изменением величины тока при его минимальном значении; положение плазменной дуги при ее горении в полости реза с изменением величины тока при его ма ксимальном значении; лобовая кромка реза при выполнении процесса резки на минимальном токе; обрабатываемое изделие; полость реза (канавка) , полученная при выполнении процесса резки на минимальном токе; лобовая кромка реза при выполнении процесса резки на промежуточном значении тока; полость реза (канавка), полученная при выполнении процесса резки на промежуточном значении тока; лобовая кромка реза при выполнении процесса резки на максимальном токе; полость реза (канавка), полученная при выполнении процесса резки на максимальном значении тока; лобовая кромка реза при выполнении процесса резки с изменением величины тока; полость реза (канавка), полученная при выполнении процесса резки с изменением величины тока; влияние глубины выборки на изменение напряжения на дуге для промежуточного значения тока; влияние глубины выборки на изменение напряжения на дуге для промежуточного значения тока; влияние глубины выборки на изменение напряжения на дуге для Максимального значения тока; ОС- угол наклона оси плазмотрон к поверхности обрабатываемог изделия; h. - глубина канавки, получаемой при выполнении процесса резк на 4инимaльнoм токе; hj - глубина канавки, получаемой при выполнении процесса рез на промежуточном значении тока; ;hi - глубина канавки, получаемой при выполнении процесса резк на максимальном токе; и глубина канавки, получаемой при выполнении процесса резк с изменением величины тока в процессе резки; напряжение на дуге; ток; минимальное значение тока; промежуточное значение тока максимальное значение тока; напряжение на дуге, соответствующее ее горению на токе Э-( при выплавке канавки глубиной h Uaj ,напряжение на дуге, соответствующее ее горению на токе 3i при выплавке кана&ки глубинойнапряжение на дуге, соответствующее ее горению на токе D при выплавке канавки глубиной нагфяженйе на дуге, соответс вующее ее горению на токе 3 при условии обеспечения при этом минимальной глубины выборки;напряжение на дуге, соответствукхцее ее горению на токе при условии обеспечения клинимальйой глубины выборки; напряжение на дуге, соответствующее ее горению на токе Jj при условии обеспечения миним.апьной глубины выборки; конечное напряжение на дуге UQ, при ее горении на токе D при выполнении резки с изменение тока; конечное напряжение на дуге UOl при ее горении на токе 3 пр выполнении резки с изменением тока; конечное напряжение на ге «Qx при ее горении «а токе Dj «Р выполнении резки с изменени ем тока; глубины полости реза получаемая при выполнений процесса резки при горении дуги на токе часть глубины полости реза, получаемая при выполнении процесса резки, при горении дуги на токе h - часть глубины полости реза, получаемая при выполнении процесса резки, при горении дуги на токе з диз - точки на графических зависимостях 14, 15, 16, характеризуемые напряжениями Ua,, Ua и Uqj соответственно; - точки .на графических зависимостях 14,15,16, характеризуемые напряжениями и Ucij соответственно;t - время; t , - время горения дуги на токе при выполнении процесса резки с изменением тока; t - время горения дуги на токе 2. при выполнении процесса резки с изменением тока; t3 - время горения дуги на токе Зз при выполнении процесса резки с изменением тока; Тц - длительность следования цикла изменения тока. Способ осуществляется следующим образом, . Зная диапазон изменения рабочего тока, определяемый параметрами источника питания, устанавливают максимальное значение тока 3, при этом плазмотрон устанавливают под углом Oi по отношению к наружной поверхности обрабатываемого изделия 6 и подают в токоведущее сопло 3 плазмообразующий газ, в качестве которого используют технический азот, а в пространство (полость) между соплом 3 и наружным соплом 1 фоксирующий газ, в качестве которого используют сжатый воздух. При этом плазмотрон перемещают углом вперед в направлении, показанном стрелкой, В процессе перемещения плазмотрона возбуждают плазменную дугу 4 между электродом 2 и обрабатываемым изделием 6 и подбирают соответствующее значение скорости перемещения плазмотрона. Скорость перемещения плазмотрона устанавливают минимально возможной для данного тока и угла наклона плазмотрона. Данное значение скорости определяют по форме лобовой кромки реза 10.Данной скорости соответствует практически вертикгшьное нагфавление лобовой кромки по отношению к наружной поверхности обрабат лваемрро. изделиям Дальнейшее уменьшение скорости резки приводит к появлению козырька на лобовой кромке, что делает невозможным устойчивое протекание . процесса.Образование козырька на лобовой кромке связано с тем,чтодиаметр активного пятна на металле будет меньше глубины выплавля емой канавки. Таким образом, минимально возможной скорости отвечает равенство ди метра, занимаемого активным пятном глубине выбираемой канавки 11. В процессе выполнения резки фиксируют напряжение на дуге, соответствующее данной скорости а пос ле выполнения процесса резки замеряют глубину выплавляемой канавки h Затем устанавливают минимальное значение тока Di и на вышеуказанно скорости производят выборку канавки 7, которой-соответствуют глубина канавки h и напряжение на дуге Uq Промежуточное значение тока выбирают как среднее между токами .При выполнении резки на этом то получают канавку 9 глубиной Н2,выборк которой соответствует напряжение на дуге Uqi. При этом .чем меньше величина- тока, тем белее пологую форму имеет лобовая кромка реза. При токе лобоваг кромка реза образу ет меньший угол с наружной поверхностью обрабатываемого изделия. Соо ветственно- при резке на токе любая кромка реза 8 образует больши угол с наружной поверхностью издеЛИЯ иэтот угол возрастает еще боль ше при резке на токе, при котором он практически близок к 90Изменение в процессе резки по периодическому закону величины рабочего тока от 3- до :3з обеспечива возможность -увеличения, глубины вып лавляемой канавки за счет уменьшени скорости резки. При этом обеспечива ют глубину выборки большую,чем hj. Однако отсутствует соответствующий закон изменения тока в процессе резки, что не позволяет соответству ющим образом управлять изменением тока. Определение напряжения на дуге из известного уравнения Ua.,Q+bE.a, где Q - сумма катодного и анодного падения напряжения; ti - напряженность столба дуги q- длина дуги, не может быть сделано, несмотря на известность глубины выборки, которая может быть известна. Это связано с тем, что при выполнении процесса резки изменение величины тока изменяет угол входа дуги в обрабатываемое; изделие в различных точках пеоемещения анодного пятна по лобово кромке реза. Вместе с тем изменение . глубины выборки ft, обуславливает про порциональмое изменение длины столб ,дуги. Поэтому в предлагаемом способ напряжение на дуге определяют как функцию изменения глубины выборки. Поэтому в координатах откладывгиот соответствующие значенияh: ,Ь2,Ьз и напряжения, которые при. этом имеют место и получают точ ки А, В и С. Затем устанавливают максимально возможную скорость пера мещения плазмотрона, обеспечивающую минимальное проплавление обрабатываемого металла и для токов З-ц 1 и Эз определяют напряжения Uo , 0 соответственно. При этом для тока 1 зависимость (h) получают в виде прямой линии 14, для тока Di в виде линии 15, а для тока 3 - 16 . В случае, если значения скоростей перемещения плазмотрона не позволяет получить канавки с 1«1инимапьной глубиной (), то соответствующие значения, характеризующие UQ и UQ определяют при горении дуги на неплавящемся водоохлаждаемом аноде. Соответствующие значения глубин выборок, получаемых при выполнении процесса рез:ки с изменением величины рабочего тока, при установленной скорости резки могут быть определены из уравнения. где h - глубина канавки) Э - ток режущей дуги; VP - скорость резки; к - коэффициент пропорционгшьности. Численное значение этого коэффициента определяют из вышеуказанного уравнения,, подставляя в него ранее экспериментально найденные значения Ь.ЬоиЬ. Форма лобовой кромки рёэа 12 имеет различную крутизну по глубине выплавляемой канавки. В верхней своей части она имеет меньшую крутизну, а в нижней части - большую. Данное обстоятельство способствует лучшему удалению металла, расплавленного дугой в прлости реза на наружную поверхность обрабатываемого изделия. .. Хотя при предлагаемом способе эффективную глубину выплавляемой канавки определяют значение тока Oj, соответствующие стадии процесса, обусловленные горением плазменной дуги на токах If и 2 обеспечивают получение лобовой кромки реза такой формы, которая наиболее рациональна для выборки глубоких канавок. При этом также вследствие того, что при каждом значении тока обеспечивают меньший эффективный объем металла., выплавляемого из полости реза, так как часть ее уже сформирована предыдущим (меньшим) значением тока, то вследствие этого обеспечивают более интенсивный перегрев расплавленного , что в свою очередь способствует повышению жидкотекучестй расплава и лучшему его удалению из полости реза. Использование предлагаемого способа обеспечивает при однопроходной резке получение канавок глубиной до 25-27 мм, в то время как известный способ обеспечивает выборку канавок глубиной не более 20 мм. При этом отношение глубины выборки к ее шири не достигает значения 1,3-1,5, в то время как в известном способе он имеет меньшую величину. Примером выполнения предлагаемого способа являе1тся плазменно-дуговая выплавка канавок из стали марки 10ХСНД толщиной 40 мм. Резка выпол няется двухпоточным гигазмотроном, установленным под углом 30 к повер ности обрабатызваемого металла. В качестве плазмообразующего газа используют технический азот,а в качес ве фокусирующего газа - сжатый воздух Используемый источник питания обеспечивает регулирование тока от 150 до 400 А, в качестве рабочего диапазона регулирования тока был выбран диапазон тока от 150 до 300 Подставляя в вышеприведенное уравнение соответствующие токи для установленной скорости, получим зна чения глубин выплавляемых канавок , для тока Э ,hj для тока З для тока 3j Откладывая соответствующие значения глубин выборки На графики, ха рактеризующие связь UQ с глубиной выплавляемых канавок, на графиках 1 15,16 получают точки А ,В и С. Та ким образом, установленной скорости перемещения плазмотрона при токе 3 соответствует напряже ние на дуге Цд , току Vq и току з напряжение UQ., . Зная данные напряжения обеспечивают соответствующее изменение величины рабочего тока 3 во время t. При этом возбуждают дугу на токе Э-, , на котором ее горение поддерживают в течение времени t ,. т.е. в течение того времени, пока напряжение I на дуге не достигнет значения Uo при этом плазменная дуга занимает положение 4. При, достижении напряжения на дуге UQ, дискретно или плавно повышает величину тока до значения 3 и поддергжив ают горение на данном токе в.течение времени .e. времени, необ ходимого для повышения напряжения н дуге до значения 1)%, после чего вновь повышают значение тока до- величины 3 поддерживают в данн.ом токе в течение времени t. При этом плазменная дуга занимает положение 4 . Соответственно току З ртвё-. чает положение дуги промежуточное между 4 и 4 . ТАКИМ образом, за счет соответствующего изменения тока обеспечивают принудительное перемещение активного пятна по лобовой кромке реза. При достижении на токе J нап ряжения Uaj, дискретно уменьшают (значение тока до Т-, и вновь повторяют указанные операции изменения тока в данной последовательности. При предлагаемом способе обеспечивают принудительное перемещение анодного пятна по лобовой кромке реза с определенной скоростью, определяемой законом изменения напряжения на дуге, после чего дискретно вновь перемещают анодное пятно в верхнюю часть полости реза и обеспечивают снова его принудительное перемещение сверху-вниз. Таким образом, длительность одного цикла изменения тока Tu, t.ht2 +-tj. При этом получают канавку 13, которая имеет глубину Н существенно большую, чем максимально дортижимая глубина выборки h. При токе зоб А обеспечивается предельная глубина выборки, равная 17 мм, соответственно скорость перемещения при этом составляет 680 мм/мин. Дальнейшее уменьшение скорости с целью обеспечения увеличения .глубины выплавляемой канавки являлось невозможным вследствие образования кознрька на „лобовой кромке реза.Соответственно при данной скооости глуЪины выборок при токе, 150 и 250 составили 4 и 14 мм соответственно. Напряжения на дуге составили для тока 150, 250 и 300 А - 125, 140 и 150 В соответственно. Затем при данном угле наклона плазмотрона к поверхности обрабатываемого изделия-и принятой геометрии разрядного промежутка дуга возбуждается на иёплавящемся водоохладительном аноде. При этом фиксируют направления на дуге. Данные, характеризующие напряжения, представлены в табл. 1 IТаблица 1 Ток, А Нащяжение дуги, Б После получения соответствукщих данных, характеризукщих напряжения на дуге для скорости 680 мм/мин и для условий горения ее нс1 иеплавящем- ся аноде (h - 0) в координатах ( для i кгисдого тока строили соответствующие функциональные завиЪимости. При этом данные зависимости строили в виде прямых линий, которые приводили через две точки, одна из которых отвечает условию горения дуги на неплавящемся аноде, а,

- условию выполнения резки ,при скорости 620 мм/мин.

Затем, пользуясь соотношением .h К - определяли значения глубин выборок, соответствующие данным токам при заведомо меньшей скорости перемещения плазмотрона, которая была выбрана равной 400 мм/мин. Численное значение коэффицие; та К было принято равным 0,125:Ч- Данные, характеризующие значения глубин выплавляемых канавок при выбранной скорости перемещения плазмотрона приведены в табл. 2

Таблица 2

125

7,0 145 19,5

164 23,2

Хотя графики, характеризующие связь глубины выплавляемых канавок, могут быть построены по различным значениям h,выбор при этрм скорости резки, при которой при максимальном значении тока обеспечивают предельную глубину канавки, преследует две цели:

1.Повышается точность определения соответствующих значений напряжения на дуге соответствующих процессу резки с I изменением рабочего тока ( UQ , Oqj , Uoj ),так как при данной скорости обеспечивают максимально возможное значение Ah, характеризуемое предельно возможной глубиной выплавляемой канавки

при однопроходной резке (hj|-О hj).

2.Устанавливается то значение скорости резки, соответствующее данным режимным параметрам, начиная

с которого рационально выполнение уменьшения скорости-резки. При больших скоростях отсутствует необходимость реализации предлагаемого способа, так как данные глубины выборок могут быть получены известным сцособом. Используя соответствующие значения h в качестве аргумента, определяли по графическим зависимостям (h-) соответствующие значения напряжения для каждой из указанных

глубин выборов ( 7,0; 19,5;28,2 мм), польз уясь ранее построенными графическими зависимостями д;1я каждого тока.

После этого производили выплавку канавки на скорости 400 мм/миН) последовательно увеличивая значения тока со 150 до 250 и с 250 до 300. Это изменение тока производили при достижении напряжения на дуге заданного значения, т.е. ток со 150 до 250 А повышали при напряжении на дуге 125 В, а с 250 до 300 В при напряжении на дуге 145 В. При достижении на дуге напряжения 164 В вновь дискретно уменьшали величину 5 рабочего тока до 150 А и данные one-. ргихии повторяли вновь.

В результате выполнения предлагаемого способа достигнута при эднопрЬходной резке глубина канавки равная 27 мм

При известном способе такая глубина канавки обеспечивается только за 3 прохода. Сопоставление по производительности предлагаемого способа и известного показало, что предлагаемый способ обеспечивает повышение производительности в 2 раза по сравнению с известным.

Формула изобретения

Способ плазменно-дуговой поверхностной резки импульсным током, при котором анодное пятно дуги перемещёиот по лобовой кромке, отличающийся тем, что, с целью повьоаения производительности путем обеспечения максимальной глубины выплавляемой канавки при однопроходной резке, для периодического перемещения дуги по лобовой кромке в кгмсдом импульсе тока производят каскадное увеличение его значений по крайней мере в три скачка, причем -момент изменения тока определяют по достижению напряжением постоянной величины для данного значения тока при данной скорости перемещения дуги.

Источиики информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР I 483855, кл. В 23 К 31/10,28.10.74, 2.. Шапиро И.С. Плазменно-дуговая поверхностная резка.-Сварочное производство № 2, 1977 с. 33-36.

Уиг: 3

фиг. if

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Способ плазменно-дуговой резки металлов | 1975 |

|

SU707711A1 |

| Способ дуговой обработки | 1978 |

|

SU749602A1 |

| Способ плазменно-дуговой поверхностной резки | 1975 |

|

SU554977A1 |

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| Способ многопроходной плазменнодуговой резки | 1977 |

|

SU733929A1 |

Авторы

Даты

1981-03-30—Публикация

1979-01-05—Подача