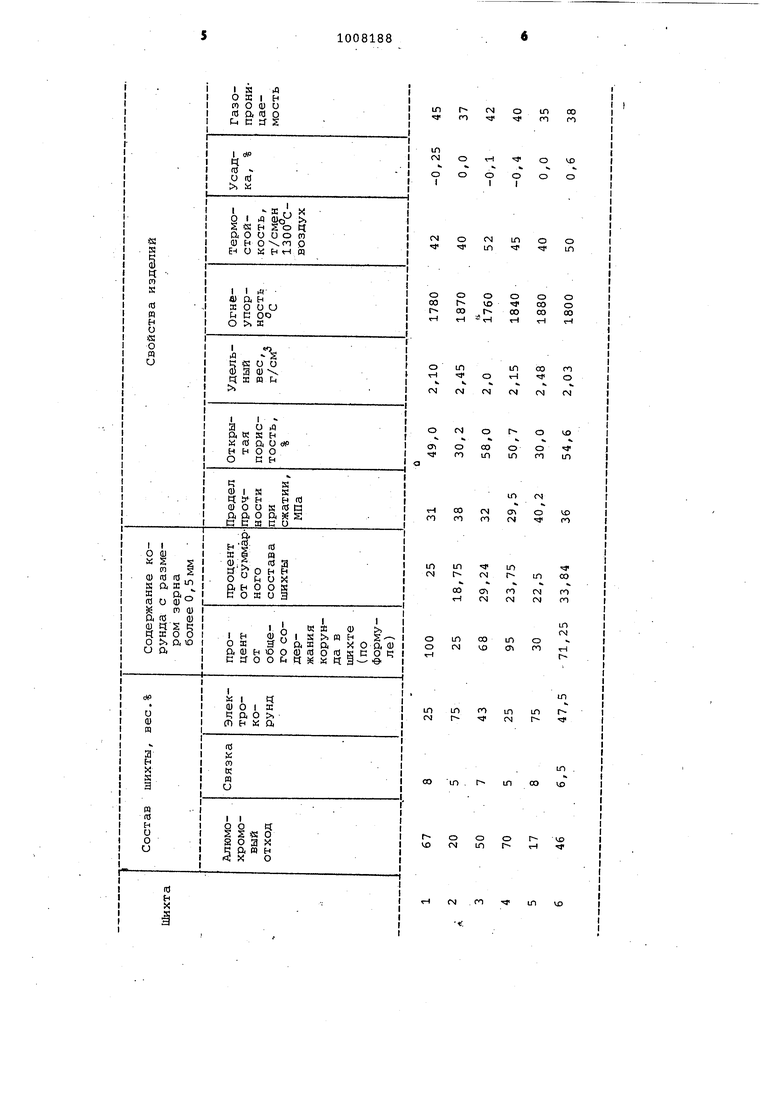

СХ) СХ) Изобретение относится к составу пористых керамических масс и может быть использовано в металлургии в к честве материала для изготовления пористых пробок для продувки стали газом, а также в качестве высокотемпературной теплоизоляции. Известна шихта для изготовления огнеупоров, включающая корунд, временную связку и высокоогнеупорную композицию состава, вес.%: МдО 5-35 АЕгОз 3.5-85; 2-12 и Z гО 2-1 8 Изделия из шихты указанного соетава обладают высокой термостойкостью и износоустойчивостью i . Недостаток указанных шихт заключается в их малой газопроницаемости. Наиболее близкой к предлагаемой является шихта для изготовления огнеупоров, включающая, вес.%: алюмохромовые отходы катализаторов нефте химического производства 85-95 и ор фосфорную кислоту 5-15 2 . Недостатком огнеупоров, изготовленных из известной шихты являются низкая пористость (6%) и газопроницаеморть, что не позволяет,их испол зовать для продувки стали газом. Цель изобретения - получение пористых и газопроницаемых огнеупоров при обеспечении высокой механической прочности. Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая алюмохромовый отход катализаторов нефтехимическог производства и связку, дополнительно содержит электрокорунд при следующем соотношении компонентов, вес Алюмохромовый отход катализаторов нефтехимического производства17-70Связка5-8 Электрокорунд 25-75. при этом содержание зерен электрокорунда с размером более О,5 мм (п) по отношению к общему содержанию корунда в шихте (N) составляет ,5-1,5 N)±5. В шихте используют полифракционный электрокорунд с размерами 2-0 м предварительно рассеваемый на ряд более узких фракций..При этом устано лено, что наиболее существенное вли ние на свойства из-делий оказывает наличие в шихте фракции с размером зерна более 0,5 мм (2,0-0,5 или 1,0-0,5 мм). Оптимальное содержание указанной фракции (п) связано с общим содержа нием электрокорунда (N) в шихте эмпирической зависимостью п(137,51,5-N) 5,. что соответствует содержа нию корунда с размером зерна более 0,5 мм в пределах 18,75 - 33,85% от веса шихты. Зерновой состав более мелких фракций корунда не оказывает столь существенного влияния на свойства изделий. В качестве связки может быть применен широкий круг объектов, включающий временные трансформирующиеся или химические связки. Наиболее часто употребляют такие.связки, как сульфитно-спиртовая барда, водный раствор поливинилового спирта, фосфорная кислота или растворы кислых фосфатов (фосфатные связки). Алюмохромовый отход катализатора представляет собой порошок с дисперсностью менее 10 мкм и огнеупорностью 1820С. Химический состав алюмохромового отхода находится в пределах, вес.%: Остальное, где - N320, К2.0. Диапазон концентраций компонентов шихты выбран из следующих соображ ний. При увеличении содержания корунда свыше 75 вес.% резко падает газопроницаемость материала. Увеличение алюмохромовой составляющей шихты свыше 70 вес.% приводит к разупрочнению материала. Количество связки регламентируется пластичностью материала, необходимой для формования. Изделия из шихты предлагаемого состава формуют прессованием с усилием 50-100 МПа, сушат в течение 2 ч на воздухе при 10-120°С и обжигают при 1.бООс со скоростью подъема температуры 100 С/ч и выдержкой 2 ч при 1600°С. Пример 1. 25 вес.% электрокорунда крупностью 0,5-1,0 мм смешивают в вибромельнице с 67 вес.% алюмохромового отхода и увлажняют 8 вес.% фосфорной кислоты с плотностью 1,45 г/см. После перемешивания из полученной массы прессуют изделия с удельным давлением 50 МПа. Отформованные изделия сушат при 100°С и обжигают при 1600°С. П р и м е р 2. 75 вес.% электрокорунда, содержащего 25% зерен размером 2,0-0,5 мм, смешивают с 20 вес.% алюмохромового отхода и увлажняют 5 вес.% сульфитно-спиртовой барды. Из приготовленной массы прессуют изделия с удельным давлением 80 МПа и термообрабатывсшзт по режиму, указанному в примере 1. Пример 3. 50 вес.% алюмохромового отхода смешивают с 43 вес.% корунда, содержащего 68% зерен крупностью более О,5 мм и увлажняют 7 вес.% раствора поливинило вого спирта. Изделия формуют и обкигают по режиму, указанному в приpiepe 1. Пример 4. Готовят шихту сл дующего состава, вес.%: алюмохромовый отход катализатора 70; электрокорунд 25 и связка 5. В качестве связки используют разбавленный до удельного веса 1,15 раствор сульфитно-спиртовой барды. Содержание в электрокорунде фракции с разм ром зерна больше 0,5 мм составляет 95% (или 23,75% от веса шихты). Из тщательно перемешанной шихты формую csmiaT и обжигают изделия, как описа но в примере 1. Пример 5. Шихту, содержащую 17 вес.% алюмохромового отхода, 8 вес.% алюмохромофосфатной связки го веса 1,42 г/см и 75 заес. удельного электрокорунда (5% зерен с раз юром 0,5-1,0 км я 75% зерен с размером меньше 0,2 мм), перемешивают, после чего формуют изделие, сушат и обжигают, как описано в примере 1. , Пример 6. Тщательно перемешивают шихту, состоящую из 46 вес.% алюмохромового отхода, 6,5 вес.% 5%-ного раствора поливинилового спирта и 47,5 вес.% электрокорунда. Зерновой состав электрокорунда включает 71,25 вес.% зерен с размером 0,5-2,0 мм и 28,75 вес.% зерен с размером менее 0,315 мм. Формование изделий, их сушку и об|Жиг осуществляют, как описано в 1. В таблице приведены составы пред,лагаемлх шихт н Свойства изделий из НИХ. .

г- п

tN

со

О

ш

п

м

о о

о о

из

о I

о I о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Масса для изготовления пористых огнеупорных изделий | 1978 |

|

SU773026A1 |

| Огнеупорная масса | 1981 |

|

SU992489A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU833856A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Шихта для изготовления газопроницаемого керамического материала | 1981 |

|

SU1013435A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU895963A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая алюмохромовый отход катализаторов нефтехимического производства и связку, отлич а.ющаяся тем, что, с целью получения пористых и газопроницаемых огнеупоров при обеспе;Чении высокой механической прочнос:Ти, она дополнительно содержит электрокорунд при следующем соотношении компонентов, вес.%: Алюмохромовый отход катализаторов нефтехимического производ17-70 ства Связка 5-8 Электрокорунд 25-75 приэтом содержание зерен электрокорунда с размером олее 0,5 мм (п) по отношению к общему содержанию корунда в шихте (N) составляет п.

(S

1Г)

о

о ч

о

I

1Л

1Л

оо

о со

оо

00о

00ГОО00

НгН

00

п о

1Л d

N

(N (N

о го

:1

ОО

О

о

м

1Л 1Л

1Л

со

CN

УЭ П

о

сг

п

п

СЧ

Ч

1Л Г- ОО

LO

г(N

ГО N

П

СГ1

rs) CN

П CSJ

1Л

СМ

ОО

1Л tM

1Л

о го

о

ел

п

1Л Г-г1Л

1Л tN

р

о

г

О 1Л

о

ло

г(N

гН

5Г

Как видно из таблицы, огнеупоры, ветственно, газопроницаемость, неполучаемые из ;пр,едлагаемой шихты, йме жели огнеупоры из шихты-прототипа, ют более высокую пористость и, соот- пористрсть которых составляет 6%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления огнеупорного материала | 1974 |

|

SU554253A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-03-30—Публикация

1981-08-19—Подача