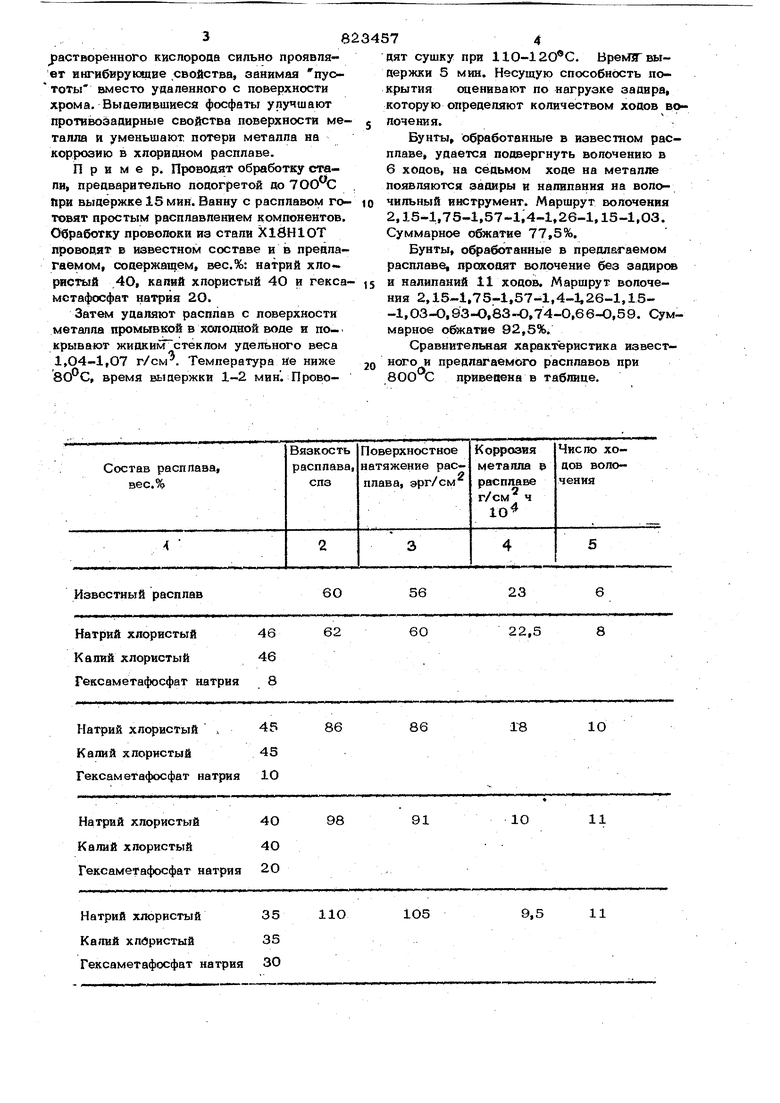

Изобретение относится к химико-терми ческой обработке поверхности стали в солевых расплавах, в частности к обра1ботке поверхности нержавеющих сталей перед хо поаной деформацией. Известен раствор для обработки метал лической п жерхности, содержащий трипо- лифосфаты аммония и натрия 1 Известен также состав для обработки поверхности стали Х18Н1ОТ, содержащий вес.%: хлористый натрий 44 н хлористый калий 56 . Однако при обработке стали набпюоа ется межкристаллитная коррозия металле, вызываемая растворенным в расплаве кислородом воздуха и хлором. Кроме того, обрабатываемые обладают низкой несущей спосо& остью при трении, так при обработке.в данном расплаве после 5-6 ходов волочения на металле появляются задирьт и напвпання на волочильный инструмент, что говорит о недостаточной активности поверхности. Цель изобретения - повышение несущей способности покрытия за счет улучшения противозадирных свойств металла, а также повышение его коррозионной стойкости. Поставленная цель достигается тем, что в расплав, содержащий хлористый натрий (NaCP) и хлористый калий {КС€) дополнительно вводят гексаметафосфат натрия (NaAPTbfj) nf следующем соотношении компонентов, вес.%: Натрий хлористь1й25-45 Калий хлористый25-45 Гексаметафосфат натрия 1О-5О При обработке в хл«фиднок расплаве происходит нымивание хрома с поверхности стали с переходом его в расплав в виде труднсфастворимых окислов хрома. Коррозия стали происходящая за счет кислорода воздуха и хлора, образовавшегося в ванне, в первую очередь идет в пустотах на месте удаленного хрйма. Гексаметафосфат натрия, применяемый в предлагаемом расплаве, в присутствии растворенного киспороав сипьно проявляет внгибирующве свойства, занимая пус тоты вместо удаленного с поверхности хрома. Выаелившиеся фосфаты улучшают противо:эааирные свойства поверхности ме талла и уменьшают потери металла на коррозию в хпорионом расплаве. Пример. Проводят обработку стали, предварительно подогретой до При выдержке 15 мин. Ванну с расплавом го товят простым расплавлением Компонентов Обработку проволоки из стали X1SH1OT проводят в известном составе и в преала габмом, содержащем, вес.%: натрий хло-. ристый ,4О, капйй хлористый 40 и гекс мстафосфат натрия 2О. Затем удаляют расплав с поверхности металла промывкой в холодной воде и по. крывают жидким стеклом удельного веса 1,О4-.1,О7 г/см . Температура йе ниже 8О С, время выдержки 1-2 мин. Проводят сушку при ИО-12О®С. ВреМЯ выдержки 5 мин. Несущую способность покрытия оценивают по нагрузке задвра, которую определяют количеством ходов волочения. , Бунты, обработанные в известном расплаве, удается подвергнуть волочению в 6 ходов, на седьмом ходе на металле пояовляются задиры и налипания на волочильный инструмент. Маршрут волочения 2,15-1,75-1,57-1,4-1,26-1,15-1,ОЗ. Суммарное обжатие 77,5%. Бунты, обра танные в предлагаемом расплаве, проходят волочение без задирсю и налипаний 11 ходов. Маршрут волочения 2,15-1,75-1,57-1,4-1,26-1,15-l,03-O,93-O,i63-0,74-O,66-O,59. Суммарное обжатие 92,5%. Сравнительная характеристика извест- предлагаемого расплавов при привеаена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодного волочения металлов | 1983 |

|

SU1117310A1 |

| Способ формирования бунта катанки на моталке с вертикальным намоточным валом | 1987 |

|

SU1412830A1 |

| Способ получения порошковой смеси для алитирования металлов | 1982 |

|

SU1044669A1 |

| Состав соляной ванны для высокотемпературного нагрева под закалку изделий | 1986 |

|

SU1315484A1 |

| Водный раствор для нанесения оксалатного покрытия на сталь | 1974 |

|

SU544714A1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Порошкообразный состав для титанохромирования стальных и чугунных изделий | 1978 |

|

SU912772A1 |

| Способ выплавки стали и сплавов | 1981 |

|

SU950775A1 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Керамический флюс | 1980 |

|

SU933335A1 |

60

Известный расплав

98

Натрий хлористый4О

Калий хлористый40

Гексаметафосфат натрия 20

Натрий хлористый35

110

Калий хлбристый35

Гексаметафосфат натрия ЗО

23

56

6

10

91

11

1О5

9,5

11

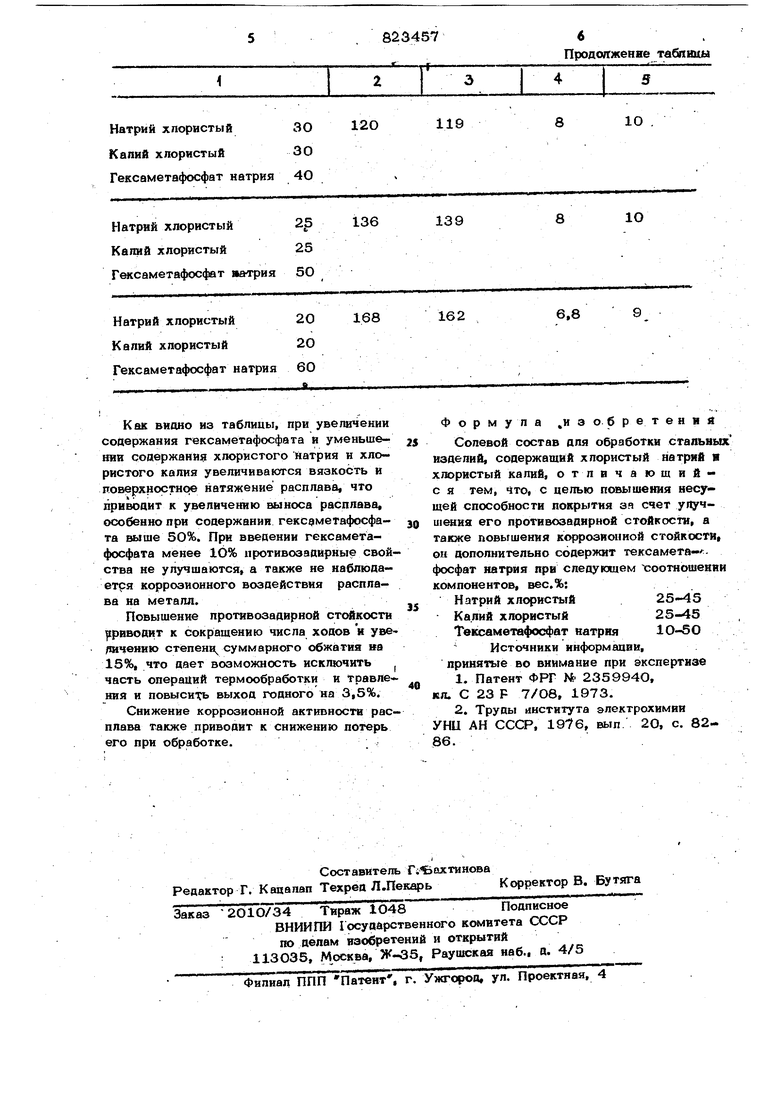

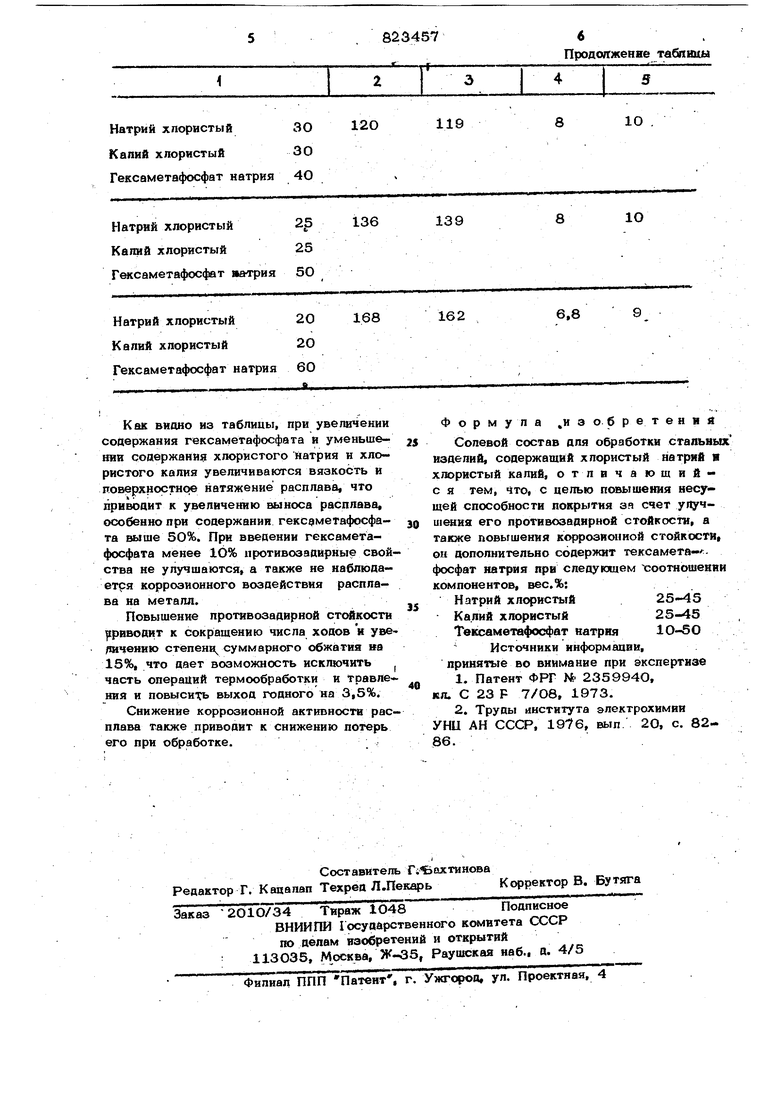

Как вионо из таблицы, при увеличении содержания гексаметафосфата и уменьшении роаержани хлористого натрия и хло ристого капия увеличиваются вязкость и поверхностиое натяжение расплава, что приводит к увеличению выноса расплава, особенно при содержания гексдметафосфата №1ше 50%. При введении гексаметафосфата менее 1б% противозадирные свойства не улучшаются, а также не наблюдаетря коррозионного воздействия расплава на металл.

Повышение противозадирной стс кости 1риводит к сокращению числа ходов и уве/шчению степени суммарного обжатия на 15%, что дает возможность исключить часть операций термообработки и травления и повысить выход годного на 3,5%.

Снижение коррозионной активности расплава также приводит к снижению потерь его при обработке.

Продо/гжение табпюш

Формула ,и а обретений

Солевой состав дпя обработки стапьяых изделий, содержащий хлористый натрий я хлористый калий, отлвчаюшийс я тем, что, с целью повышения несущей способности покрытия зя счет улучи1ения его противозадирной стойкости, а также повышения коррозионной стойкости, он дополнительно содержит тексамета- фосфат натрия при следующем Х;оотношенни компонентов, вес.%:

Натрий хлористый25 45

Калий хлористый25-45

Тексаметафосфат натрия 10-5О

Источники информации, принятые во внимание при экспертизе

У ни АН СССР, 1976, вып 2О, с. 8286.

Авторы

Даты

1981-04-23—Публикация

1979-07-25—Подача