(54) СОСТАВ)ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| Состав электродного покрытия для сварки оловянистых бронз | 1978 |

|

SU766798A1 |

| Состав электродного покрытия | 1978 |

|

SU825303A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| Электродное покрытие | 1975 |

|

SU564941A1 |

| Электродное покрытие для сварки алюминиевых бронз | 1975 |

|

SU549301A1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

1

Изобретение относится к сварке, в частности к сварочным материалам, а именно к составу электродного покрытия для наплавки алюминиевых бронз.

Известны различные покрытия, например, состав, содержащий следующие компоненты, вес.%:

3-5

Мрамор 5-10

Плавиковый шпат 4О-вО

Криолит 0,5-4

Ферробор 0,5-4

Феррованадий

Хлористый калий 20-30

3-5 l .,

Древесный уголь Однако наплавленный данным электродом металл не обеспечивает достаточных антифрикционных свойств.

1{аибраее близким к изобретению по , составу является электродное покрытие, содержащее следующие компоненты,ввс.%;

Криолит15-50

Фтористый кальций3-20

Мрамор 3-20

Углекислый марганец3-2ОУглекислый барий 1О-5О Окись марганца О,1-12 f2j . Однако наплавленный метапп HSBecivным электродным по1фытием обладает недостаточным качеством, а именно, склонностью к трещинообразованию.

Целью изофетения является повышение

to качества металла шва путем снижения склонноста к треошнообразованию.

Поставленная цель достигается тем, что состав электродного покрытия, содерts жаший криолит, мрамор, фтористый каль дий, углекислЬ1й марганец, углекислый барий и окись марганца, содержит никель и фторопйаст при следующем соотношении компонентов, вес.%:

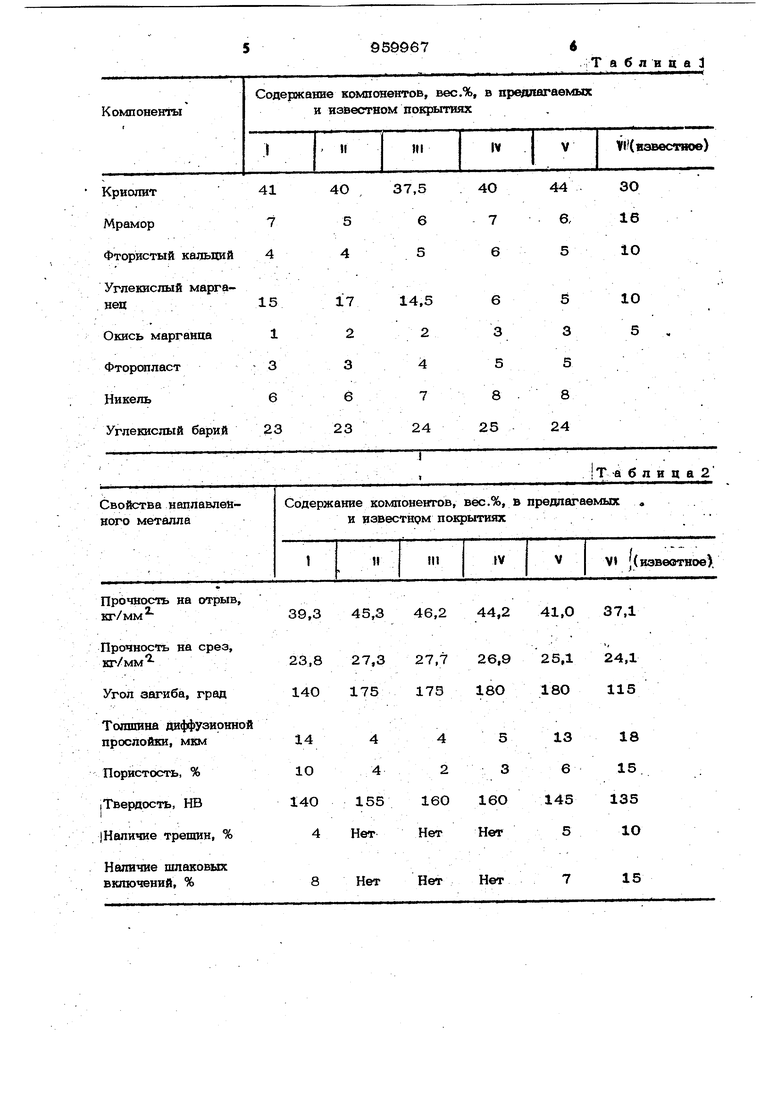

20 Мрамор5--7 .

Фтористый кальций 4-6 Углекислый марганец6-17Углекислый ба23-25 . рий Окись марганца Никель 3-5 Фторопласт Остальное. Криолит Введение в электродное покрытие никеля способствует повьппению качества наплавленного металла за счет умень шения количества трещин и глубины проплавления, так как бронза по отношению к большинству сталей является поверхностно-активной, а никель - инактивным поэтому с увеличением содержания никеля в наплавленном металле.го поверх ностная астивность снижается. Введение фторопласта способствует снижению в наплавленном металле концентраций водо рода. Положительный эффект от введения фторопласта основан на том, что он способен при термическом разложении за счет тепла дуги выделять элементарный фтор, который активно связывает водород в соединение фтористый Водород нерастворимое в наплавленном металле. .Вторичный продукт распада фторопласта углерод, как сильный раскислитель, егорая в- атмосфере дуги, забирает кислород и офазует дополнительную газовую защиту, подавляет вредное действие кислорода. Все это способствует получению беспористого слоя, что, в конечном итоге, значительно улучшает антифрикционные свойства наплавленного слоя. При отработке известного электродного покрытия было опробовано несколько его составов, состоящих из тщател но смешанных компонентов, просеянных через сито О16 (ГОСТ 6613-73).,, Сос тавы приведены в табл. 1. Для устранения сепарации по удельному весу составы тщательно перемешивались н замешивались до необходимой консистенции на растворе жидкого стекла, разведенного технической водой В отнганении 0,3:1,0. i - На 100 кг шихты идет ЗО кг раствора натриевого стекла. Готовый замес протирался через сито 04 и наносился на стержень алюминиевой бронзы марки Бр.АМц 9-2, диаметром 2 .мм окунанием. После 24 ч сушки электроды прокаливались в течение двух часов при 250° С. Опробование проводили при наплавке f втулки трубоукладчика из стали 30. Наплавка осуществлялась с помощью источника ПГС-50О при следующих режимах: сварочный ток 180 А, напряжение на дуге 28В, полярность обратная. , Для механических испытаний были изготовлены образцы, а для металлов графических исследований -шлифы. Определение отделяемости шлаковой корки и внешнего вида наплавки проводилось визуально. Наличие и размеры диффузио ной прослойки фиксировалось с помощью микроскопа. Каждое значение определяли по 4-5 шлифам. Усредненные результаты испытаний приведены в табл. 2.. Из табл. 2 видно, что лучшие результаты по исследуемым свойствам получены при использоЬании электродных покрытий К , 11( и |V составов. Наплавленный металл плотный, с мелкозернистой структурой, без трещин, с высокой порочностью на отрыв и срез, толщина диффузионной прослойки минимальна, а чем тоньше прослойка, тем вьпие прочность наплавленного металла с основным металлом. Отделяемость шлаковой корки хорошая. Наличие пор в пределах 2-4,0% при допустимых 5%, твердость увеличивается до 155-160 НВ. Свойства наплавленного металла при использовании известного электродного покрьггия не удовлетворяют-требованиям, предъявляемым к элементам пар трения, так как пористость достигает 15%, толщина диффузионной прослойки достигает 18 мкм, твердость всего 135 НВ, наблюдается наличие трещин до 1О% и щлаковых включений до 15%. Использование предлагаемого электродного покрытия для наплавки алюминиевых бронз по сравнению с известным исключает образование трешин и шлаковых включений, уменьшает пористость, увеличивает, прочность на отрыв и срез, значительно уменьшает толщину диффУ зионной прослойки, повыша.ет антифрикционные свойства наплавленного металла, и в итоге - высокое качество наплаьленного металла, результатом чего является возможность выполнения наплавки на внутренней поверхности таких деталей/ как втутпси. Прочность на отрыв, 39,3 45,3 кг/мм Прочность на срез, кг/мм 23,8 27,3 Угол загиба, град 14О 175 Тошпина диффузионной прослойки, мкм Пористость, % (Твердость, НВ Наличие трещин, % Наличие шлаковых включений, % 8 Нет

; Т а б л и в а 3 46,2 44,2 41,О 37,1 27,7 26,9 25,1 24,1 175 18О ISO115 Нет Нет 79 Формула нэобретения Соофяв «лектродного покрытия для наплавки алюминиевых бронз, содержал ШИи 1ФИОЛИТ, мрамор, фтористый кашгони, углекислый марганец, углекислый барий, и.окись марганца, о т л и ч а ю ш и и с я тем, что, с целью повышения качества наплавленного металла путем снижения склонности к трешинообразошнию, состав дополнительно соде|ЯЮРгь никель и фторотласт,. при следующем соотношении компонентов, вес.%: Мрамор5-7 Фтористый кальпий 4-в Углекисшлй маргаI 6-17 нец Углекислый барий 23-25 Окась марганца Никель Фторопласт 3-5 Остальное Криолит Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 51382О, кл. В 23 К 35/365, 1973. 2.Авторское свидетельство СССР 5493О1, кл. В 23 К 35/365, 1975.

Авторы

Даты

1982-09-23—Публикация

1981-02-27—Подача