Изобретение относится к области каталитических процессов, а именно получению стирола каталитическим дегидрированием этилбензола, и может быть использовано в нефтехимической промышленности.

Известны способы получения стирола каталитическим дегидрированием этилбензола на железооксидных катализаторах при температурах 560-640°С в присутствии водяного пара с последующим выделением стирола из продуктов дегидрирования этилбензола путем многоступенчатой ректификации с последовательным выделением бензолтолуольной фракции, возвратного этилбензола и стирола-ректификата. Кубовый продукт колонны выделения стирола-ректификата подвергается дополнительной отгонке с возвратом отогнанного стирола в колонну выделения стирола-ректификата (Кирпичников П.А. и др. «Альбом технологических схем основных производств промышленности синтетического каучука», Л., «Химия», 1980, с.100; Нефть, газ и нефтехимия за рубежом, 1991, 8, с.100-102).

В известных способах получения стирола содержание стирола в возвратном этилбензоле достигает 1,5% мас., что приводит при его смешении со свежим этилбензолом к содержанию стирола в этилбензольной шихте, поступающей в реактор дегидрирования, на уровне 0,4% мас. Конверсия этилбензола по данному способу обычно не превышает 60% мас. (Патент США №3326996, кл. 260-669, опубл. 1967; Э.М.Ривин и др. «Производство стирола», М., ЦНИИТЭнефтехим, 1996, с.38).

Наиболее близким по технической сущности и достигаемому результату к предполагаемому изобретению является «Способ получения стирола» (Патент РФ №2120933, кл. С 07 С 15/46, 1998), который и выбран за прототип.

Согласно прототипу получение стирола основано на процессе каталитического дегидрирования этилбензола в среде водяного пара, где этилбензольная шихта, полученная после смешения свежего и возвратного (рецикла) этилбензола, с содержанием стирола в смеси на уровне не выше 0,15% мас. подвергается дегидрированию на железооксидном катализаторе. Процессе осуществляется при температуре 600-640°С, массовом отношении сырье: водяной пар, равном 1:2 и объемной скорости подачи этилбензольной шихты 1 час-1. Конверсия этилбензола составляет 67,9% мас., при селективности превращения этилбензола в стирол 96,7%.

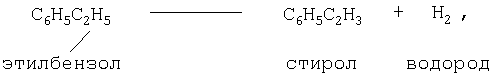

Одновременно с основной реакцией превращения этилбензола в стирол по свободно-радикальному механизму

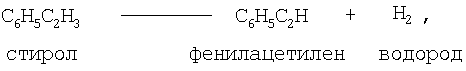

под действием высоких температур из стирола образуется побочный продукт фенилацетилен:

который отрицательно влияет на качество товарного стирола.

В соответствии с ГОСТ 10003-90 на товарный стирол массовая доля фенилацетилена (%) в стироле жестко регламентируется:

Недостатками известного способа являются:

- низкая эффективность процесса, где конверсия этилбензола достигает 67,9%, а селективность превращения этилбензола в стирол не превышает 96,7%;

- высокое содержание стирола в этилбензольной шихте для дегидрирования (0,15% мас.), что не позволяет получать товарный стирол нужного качества с содержанием фенилацетилена менее 0,01% мас.

Целью предполагаемого изобретения является повышение эффективности процесса получения стирола путем увеличения конверсии и селективности дегидрирования этилбензола в стирол при одновременном улучшении качества стирола за счет снижения содержания в нем примеси фенилацетилена.

Поставленная цель достигается предполагаемым способом получения стирола, который осуществляется каталитическим дегидрированием этилбензола в присутствии водяного пара с последующим разделением продуктов дегидрирования этилбензола, путем многоступенчатой ректификации с выделением бензолтолуольной фракции, этилбензольной фракции - рецикла, возвращаемой на смешение с исходным (свежим) этилбензолом, подаваемым на дегидрирование, и стирола-ректификата, путем поддержания концентрации стирола в этилбензольной шихте на уровне не выше 0,1% мас.

Сопоставительный анализ заявляемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного содержанием (концентрацией) стирола в этилбензольной шихте, подаваемой на дегидрирование, - не выше 0,1% мас. Указанный прием позволяет заключить, что заявляемое техническое решение соответствует критерию «новизна».

Анализ известных способов получения стирола показал, что тенденция снижения содержания (концентрации) стирола в этилбензольной шихте, подаваемой на дегидрирование, приводит к повышению конверсии этилбензола и улучшению селективности процесса получения стирола. Однако только факт поддержания массовой доли стирола в этилбензольной шихте, подаваемой на дегидрирование, на уровне 0,1% позволяет увеличить конверсию этилбензола в стирол до 70% и выше при одновременном снижении массовой доли примеси фенилацетилена (побочного продукта) в стироле менее 0,01%.

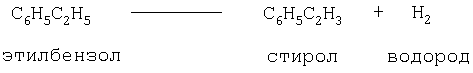

Сущность предполагаемого изобретения заключается в следующем. Этилбензольная шихта, полученная смешением свежего этилбензола и этилбензола-рецикла, с содержанием (концентрацией) стирола не выше 0,1% мас. подвергается дегидрированию на железооксидном катализаторе в присутствии водяного пара при массовом соотношении сырье: водяной пар, равном 1:2, температуре 600°С и объемной скорости подачи этилбензольной шихты 1 ч-1 по уравнению реакции:

Возможные пределы проведения процесса дегидрирования:

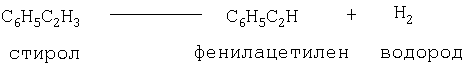

Под воздействием высоких температур по свободно-радикальному механизму происходит образование примеси фенилацетилена, которая отрицательно влияет на качество товарного стирола

Контактный газ (продукт дегидрирования), содержащий стирол, непрореагировавший этилбензол, побочные продукты, в т.ч. примесь фенилацетилена, и пары воды подвергают многоступенчатой ректификации для получения стирола-ректификата с концентрацией основного вещества (стирола) не менее 99,8% мас. и примеси фенилацетилена не более 0,01% мас.

Возвратный этилбензол-рецикл смешивается с исходным этилбензолом и полученная этилбензольная шихта, с содержанием стирола не выше 0,1%, вновь подается на блок дегидрирования.

Пример 1 (сравнительный, по прототипу). Этилбензольная шихта, полученная после смешения свежего и возвратного этилбензола, с содержанием стирола в смеси 0,15% мас. подвергалась дегидрированию на железоокисном катализаторе. Процесс осуществлялся при температуре 600°С, массовом соотношении сырье: водяной пар, равном 1:2 и объемной скорости подачи этилбензольной шихты 1 час-1. Конверсия этилбензола составила 67,9% при селективности превращения этилбензола в стирол 96,7%. Содержание фенилацетилена в товарном стироле 0,015% мас.

Пример 2. Этилбензольная шихта, полученная после смешения свежего и возвратного этилбензола, с содержанием стирола в смеси 0,1% мас. подвергалась дегидрированию на железоокисном катализаторе. Процесс осуществлялся при темпереатуре 600°С, массовом соотношении сырье: водяной пар, равном 1:2 и объемной скорости подачи этилбензольной шихты 1 час-1. Конверсия этилбензола составила 70,0% мас. при селективности превращения этилбензола в стирол 98,1%. Содержание фенилацетилена в товарном стироле 0,010% мас.

Данные остальных примеров приведены в таблице.

Таким образом, снижение концентрации стирола в этилбензольной шихте до уровня менее 0,1% мас. приводит к повышению конверсии этилбензола в стирол, улучшению селективности процесса и снижению содержания фенилацетилена в товарном стироле.

Влияние содержания стирола в этилбензольной шихте на процесс дегидрирования и качество товарного стирола

% мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2005 |

|

RU2292327C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2120933C1 |

| Способ получения стирола | 1981 |

|

SU1018935A1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| Способ выделения стирола | 1979 |

|

SU825476A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 1991 |

|

RU2024472C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 2004 |

|

RU2263099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 2004 |

|

RU2256641C1 |

Изобретение относится к нефтехимическим процессам, а именно получению стирола каталитическим дегидрированием этилбензола. Сущность изобретения: этилбензольную шихту, полученную смешением свежего этилбензола и этилбензола-рецикла с содержанием стирола не выше 0,1% мас., подвергают каталитическому дегидрированию в присутствии водяного пара при массовом соотношении сырье: водяной пар, равном 1:2, температуре 600°С. Объемная скорость подачи этилбензольной шихты составляет 0,5-1,0 ч-1, давление в реакторе поддерживается в пределах 45-80 кПа (абс.). Многоступенчатой ректификацией получают стирол-ректификат с концентрацией основного вещества (стирола) не менее 99,8% мас. и примесью фенилацетилена не более 0,01% мас. Возвратный этилбензол-рецикл смешивают исходным этилбензолом и полученную этилбензольную шихту с содержанием стирола не выше 0,1% вновь подают на блок дегидрирования. Технический результат - повышение конверсии этилбензола в стирол, улучшение селективности процесса и снижение содержания фенилацетилена в товарном стироле. 1 табл.

Способ получения стирола каталитическим дегидрированием этилбензола в присутствии водяного пара с последующим выделением бензолтолуольной фракции возвратной этилбензольной фракции и стирола-ректификата, отличающийся тем, что концентрация стирола в этилбензольной шихте, поступающей в реактор дегидрирования, поддерживается на уровне не выше 0,1 мас.%, объемная скорость подачи этилбензольной шихты составляет 0,5-1,0 ч-1, давление в реакторе поддерживается в пределах 45-80 кПа (абс.), а содержание фенилацетилена в стироле-ректификате не более 0,01 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1997 |

|

RU2120933C1 |

| US 3326996 A, 20.06.1967 | |||

| СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 2000 |

|

RU2214992C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2002 |

|

RU2225857C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛ-АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ, СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ИЛИ ЗАМЕЩЕННОГО ЭТИЛБЕНЗОЛА И РЕАКТОР ДЕГИДРИРОВАНИЯ АЛКИЛ-АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2000 |

|

RU2234491C2 |

Авторы

Даты

2007-03-10—Публикация

2005-09-01—Подача