(54) СПОСОБ ПОЛУЧЕНИЯ Т РОЗРАЧНЫХ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эфиров акриловой или метакриловой кислоты | 1977 |

|

SU878193A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КАУЧЖА ВИЬ.! | 1972 |

|

SU353557A1 |

| Способ получения низкомолекулярных полимеров с концевыми гидроксильными группами | 1980 |

|

SU995497A1 |

| Способ получения сшитых сополимеров | 1973 |

|

SU477165A1 |

| Способ получения пероксидатных сополимеров | 1983 |

|

SU1098941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИВИНИЛАЦЕТИЛЕНА | 1972 |

|

SU425919A1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| Способ получения сополимера 2,3-дихлорбутадиена-1,3 | 1981 |

|

SU1008211A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЗ ЭФИРОВ ДИЕНКАРБОНОВЫХ КИСЛОТ | 1966 |

|

SU224801A1 |

| Способ получения полимерного эмульгатора-инициатора | 1980 |

|

SU937467A1 |

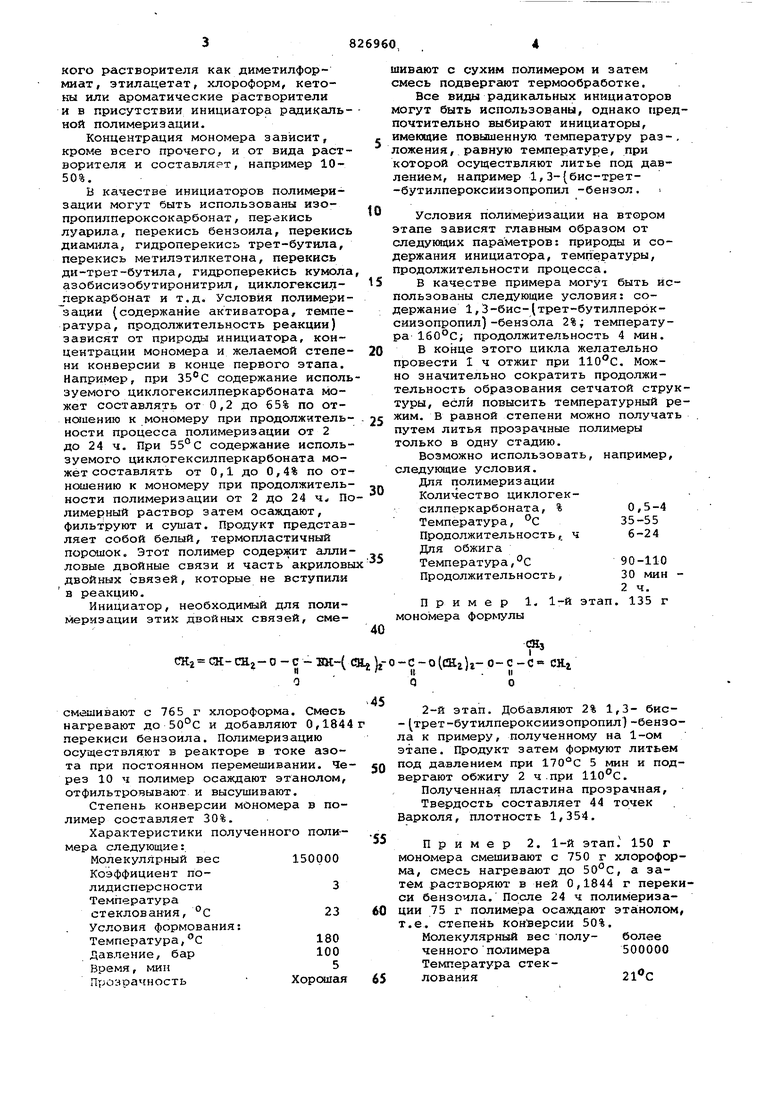

Изобретение относится к технологии получения полимеров, а именно к способу получения прозрачных полимеров, которые используют для изготовления панелей оконного стекла, ветрового стекла, элементов защитных конструкций и т.п. Известен способ получения прозрач ных полимеров путем полимеризации аллилкарбонатэтиленгликольметакрилата JY} . Наиболее близким к предлагаемому является способ получения прозрачных полимеров путем полимеризации бифункционального мономера формулы СНг СН-СН20СОМН(СН2) (0)0(СН2)г -NHCOOCHi-CH CHi . Полимеризацию проCEi« СН-CRj-о - с - Ж-{ СН О водят при нагревании в присутствии инициатора радикальной полимеризации 2 . Недостатками этих способов являются низкие механические свойства прозрачных полимеров. Цель изобретения-- улучшение механических свойств прозрачных полимеров . Поставленная цель достигается тем, что в способе получения прозрачных полимеров путем полимеризации бифункционального мономера при нагревании в присутствии инициатора радикальной полимеризации, -в качестве бифункционального мономера используют соединение формулы .. о - с - о (CKtU-о - с - с СН| 00 кого растворителя как диметилформиат, этилацетат, хлороформ, кетокы или ароматические растворители и в присутствии инициатора радикаль ной полимеризации. Концентрация мономера зависит, кроме всего прочего, и от вида раст ворителя и составляет, например 1050%. В качестве инициаторов полимеризации могут быть использованы изопропилпероксокарбонат, перекись луарила, перекись бензоила, перекись диамила, гидроперекись трет-бутила, перекись метилэтилкетона, перекись ди-трет-бутила, гидроперекись кумола азобисизобутиронитрил, циклогексил перкарбонат и т.д. Условия полимери зации (содержание активатора, темпе ратура, продолжительность реакции) зависят от природы инициатора, концентрации мономера и желаемой степе ни конверсии в конце первого этапа. Например, при 35°С содержание исполь зуемого циклогексилперкарбоната может составлять от 0,2 до 65% по отнсаиению к мономеру при продолжитель ности процесса полимеризации от 2 до 24 ч. При 55°С содержание исполь зуемого циклогексилперкарбоната может составлять от 0,1 до 0,4% по от ношению к мономеру при продолжитель ности полимеризации от 2 до 24 ч П лимерный раствор затем осаждают, фильтруют и сушат. Продукт представ ляет собой белый, термопластичный порошок. Этот полимер содержит алли ловые двойные связи и часть акриловы двойных связей, которые не вступили в реакцию. Инициатор, необходимый для полимеризации этих двойных связей, смесн2(31-сн2-о-с-вн-((дц.)г-о-с-о(сНг)г-о-с-с CKj

о q о

смешивают с 765 г хлороформа. Смесь нагревают до 50°С и добавляют 0,184 перекиси бензоила. Полимеризацию осуществляют в реакторе в токе азота при постоянном перемешивании. Через 10 ч полимер осаждают этанолом, отфильтровывают и высушивают.

Степень конверсии мономера в полимер составляет 30%.

Характеристики полученного полимера следующие:.

Молекулярный вес 150000

Коэффициент полидисперсности3

Температура

стеклования, °С23

Условия формования:

180

Температура,С 100 5 Давление, бар Время, мин Хорошая П7Х)Зрачность

сн,

2-й этап. Добавляют 2% 1,3- бис- (трет-бутилпероксиизопропил)-бензола к примеру, полученному на 1-ом этапе. Продукт затем формуют литьем под давлением при 170°С 5 мин и подвергают обжигу 2 ч .при 110°С.

Полученная пластина прозрачная. Твердость составляет 44 точек Варколя, плотность 1,354.

Пример 2. 1-й этап. 150 г мономера смешивают с 750 г хлороформа, смесь нагревают до , а затем .растворяют в ней 0,1844 г перекиси бензочла. После 24 ч полимеризации 75 г полимера осаждают эта:нолом, т.е. степень конверсии 50%.

Молекулярный вес полу- более ченного полимера 500000 Температура стеклования21 сшивают с сухим полимером и затем смесь подвергают термообработке. Все виды радикальных инициаторов могут быть использованы, однако предпочтительно выбирают инициаторы, имеющие повышенную, температуру раз-, ложения, равную температуре, при которой осуществляют литье под давлением, например 1,3-(биc-тpeт-бyтилпepoкcИизoпpoпил -бензол. Условия полимеризации на втором этапе зависят главным образом от следукидих параметров: природы и содержания инициатора, температуры, продолжительности процесса. В качестве примера могут быть использованы следующие условия: содержание 1,3-бис-1трет-бутилпер6ксиизопропил)-бензола 2%; температура 160°С; продолжительность 4 мин. В конце этого цикла желательно провести 1 ч отжиг при 110°С. Можно значительно сократить продолжительность образования сетчатой структуры, если повысить температурный режим, в равной степени можно получать путем литья прозрачные полимеры только в Одну стадию. Возможно использовать, например, следукмцие условия. Для полимеризации Количество циклогексилперкарбоната, % 0,5-4 Температура, С 35-55 Продолжительность, ч 6-24 Для обжига Температура,С 90-110 30 мин Продолжительность, 2 ч. . 135 г Пример 1. 1-й этап мономера формулы

2-й этап, после прибавления 2% 1,3 -бис -{грет-бутилпе роксиизопропил) -бензола продукт формуют при 5 мин. Обжиг 2 ч при 110°С заканчивает полимеризацию и позволяет получить прозрачный и твердый продукт |45 точек Варколя), плотность 1,350.

Пример 3. 0,5г циклогексилперкарбоната растворяют в 100 г моноера. Этот раствор заливают в форму, образованную двумя стеклянными пластинами, разделенными пластиковой перегородкой толщиной 3 мл. Форму помещают в водяную баню и подвергают термовоздействию в следующих условиях:

Время, . Температура, ч,ОС

4840

150

160 1,580

3 115 Полученный материал, вынутый из

формы, имеет следующие характеристики:

ПрозрачностьХорошая

Твердость4 4 точки

Варколя

Плотность1,354

Прочность при

растяжении3,30 гбар.

Модуль Юнга 121 гбар.

Пример4. 1г цйклогексилперкарбоната смэшивают с 100 г моноера. Этот раствор заливают в форму, бразованную двумя стеклянными пласинами , разделенными пластиковой пеегородкой толщиной 3 мм. Форму помеают в водяную баню и подвергают следующей термообработке.

ремя,

Температура,

°С

ч

15 40 50 60 80 90

1

1

1,5 2 3 115

Полученный и извлеченный из формы материал имеет следующие свойства:

ПрозрачностьХорошая

Твердость54 точки

Варколя

Плотность1,351

Таким образом, проведение п зоцесса по предлагаемому способу позволяет получать прозрачные полимеры с улучшенными механическими свойствами.

Формула изобретения

Способ получения прозрачных полимеров путем полимеризации бифункционадьного мономера при нагревании в присутствии инициатора ращикальной полимеризации, отличающийс я тем, что, с целью улучшения механических свойств прозрачных полимеров, в качестве бифункционального мономера используют соединение формуЛы

CHj

CH CH-CHj-O-C-NH-lcHj -O-C-OlCHj j-O-C-CCHj .0о о

Источники информации, принятые во внимание при.экспертизе

2 Патент США № 2397631, кл. 260-775, опублик. 1946 (прототип).

Авторы

Даты

1981-04-30—Публикация

1978-08-16—Подача