2, Устройство для намотки лент на трубу, например стеклянную, содержащее механизмы для удержания трубы, расположенные последовательно вдоль трубы бобины с лентами и механизмы перемещения бобин, имеющие центральное колесо ивинты, связанные с центральным колесом, отличающеес я тем, что оно снабжено механизмом для вращения трубы и автоматическими роликовыми механизмами для заправки лент, установленными на концах трубы и выполненными в виде приводного центрального колеса, вертикально-подвижных кронштейнов, кинематически связанных с приводным центральным колесом, и установленных на кронштейнах направляющих роликов, расположенных соответственно ниже и вьше оси вращения центрального колеса, винты выполнены с разнонаправленной нарезкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термофиксации кордных шнуров из синтетических волокон | 1974 |

|

SU537148A1 |

| Устройство для проведения инъекций | 1989 |

|

SU1630833A1 |

| Устройство для обкладки резиной наружной поверхности цилиндрического изделия | 1980 |

|

SU960042A1 |

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

| Устройство для намотки трубчатых изделий | 1983 |

|

SU1106667A1 |

| Установка для изоляции трубы | 1990 |

|

SU1828986A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Устройство для намотки ленточного материала на бобину | 1989 |

|

SU1645230A1 |

| Устройство для металлизации нитей | 1988 |

|

SU1652381A1 |

| СТАНОК ДЛЯ НАМОТКИ ЛЕНТЫ В РУЛОНЧИКИ | 1970 |

|

SU271297A1 |

1. Способ намотки лент на трубу, например стеклянную, при котором намотку осуществляют одновременно двумя бобинами в двух удаленных одна от другой зонах трубы с перекрестным наложением лент 'и осевым перемещением бобин вдоль трубы, о т -л и ч а ю щ ис я тем, что.целью повьшения производительности, бобины устанавливают в. зонах концов трубы по разные стороны от последней, ленту одной бобины заправляют сверху трубы, а ленту другой бобины заправляют под трубу, трубе сообщают вращение, а бобины подают.навстречу друг другу вдоль всей длины трубы до достижения каждой из них противоположного конца.СОсt9^Z.f00 ю*slN9

Изобретение относится к области обработки металлов давлением иможет быть использовано при изоляции стеклянных труб.

Известен способ намотки изоляционного или защитного материала,заключающийся в одновременном нанесении двух слоев лент на неподвижно закрепленную, трубу. Он реализуется двумя бобинами с лентами, устанавливаемыми в непосредственной близости одна к другой с одного конца трубы, которые связаны с приводом их вращения вокруг трубы и осевого перемещения вдоль трубы.

Этот способ, и устройство высокопроизводительны. Однако ими нельзя воспользоваться для намотки лент на стеклянные трубы, так как при одновременном участии двух рядом расположенных бобин происходит быстрое формирование слоя значительной толщины, в котором после затвердевания связующего вещества возникают напряжения, недопустимые для хрупкой поверхности трубы, способные вызвать на ней трещины. Кроме того, при намотке, осуществляемой с одного конц(а трубы, происходит ее прогиб, что также отрицательно сказывается в особенности на хрупких нежестких трубах,соотношение диаметра которых к их длине составляет 1:10.

Известен также способ намотки на трубу, например стеклянную, согласно которому намотку осуществляют одновременно двумя бобинами в двух удаленных одна от другой зонах трубы с перекрестным наложением лент и осевым перемещением бобин вдоль трубы.

Устройство содержит, средство для удержания трубы, расположенные последовательно вдоль нее бобины, с лентами и механизмами перемещения бобин,

имеющие винты, связанные с центральным колесом.

Недостатком зтого устройства является то, что при намотке концов трубы в процессе участвует только

одна бобина, в то время как другая на ходится за пределами трубы. Это сказывается на общей производительности. Кроме того, в тех же случаях для поддержания нерабочих направляющих роликов и во избежание перекоса всего устройства, находящегося на конце трубы, может потребоваться дополнительный опорный элемент в виде,например j фальшивой трубы, что делает

устройство неудобным в эксплуатации. При намотке лент на трубы конечной длины, прёдставлякшще собой мерные участки трубопровода, такое устройство, выходящее при работе за пределы

трубы, является громоздким.

Целью изобретения является повыщение производительности. ; Указанная цель достигается тем, что бобины устанавливают в зонах концов трубы по разные стороны от последней, ленту, одной бобины заправляют сверху трубы, ленту другой - под трубу, трубе сообщают вращение, бобины |подают навстречу друг другу вдоль

всей длины трубы до достижения каждой из них противоположного конца.

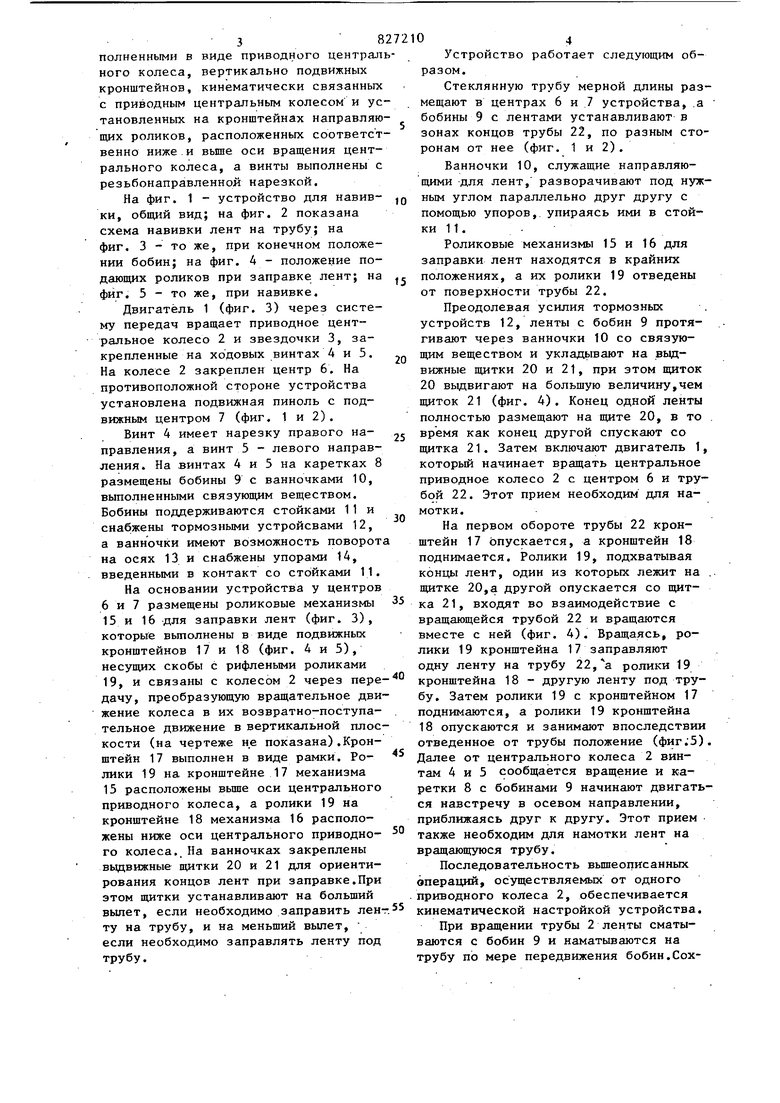

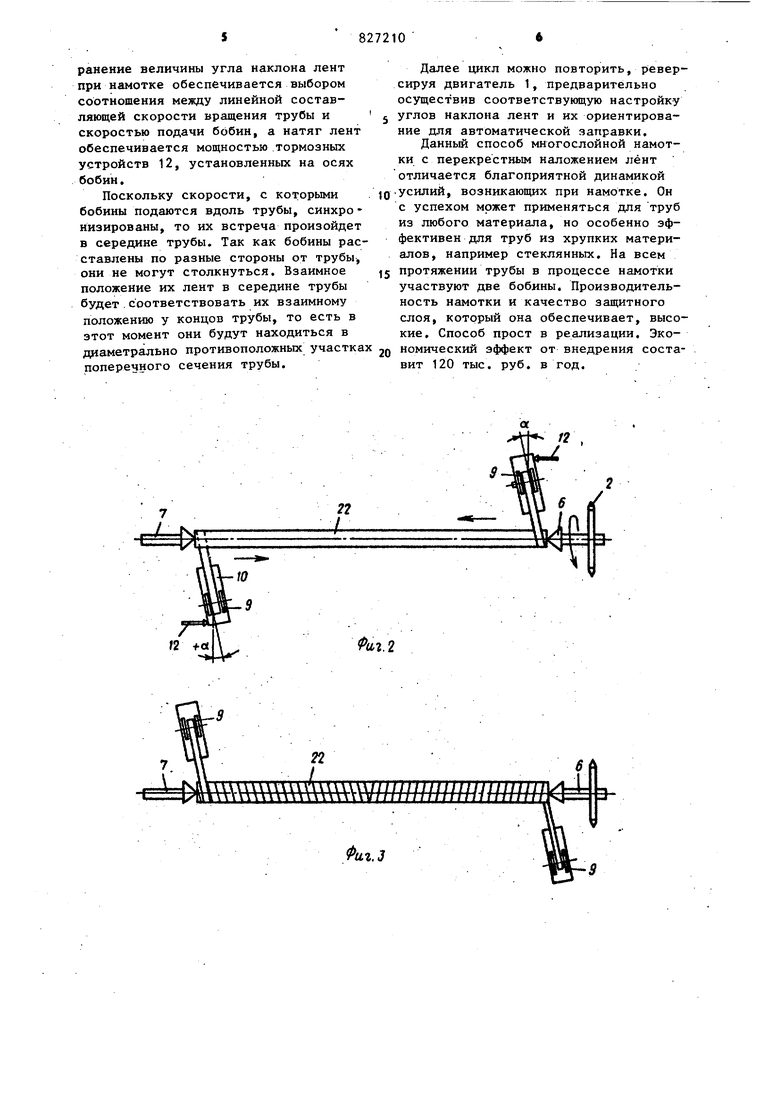

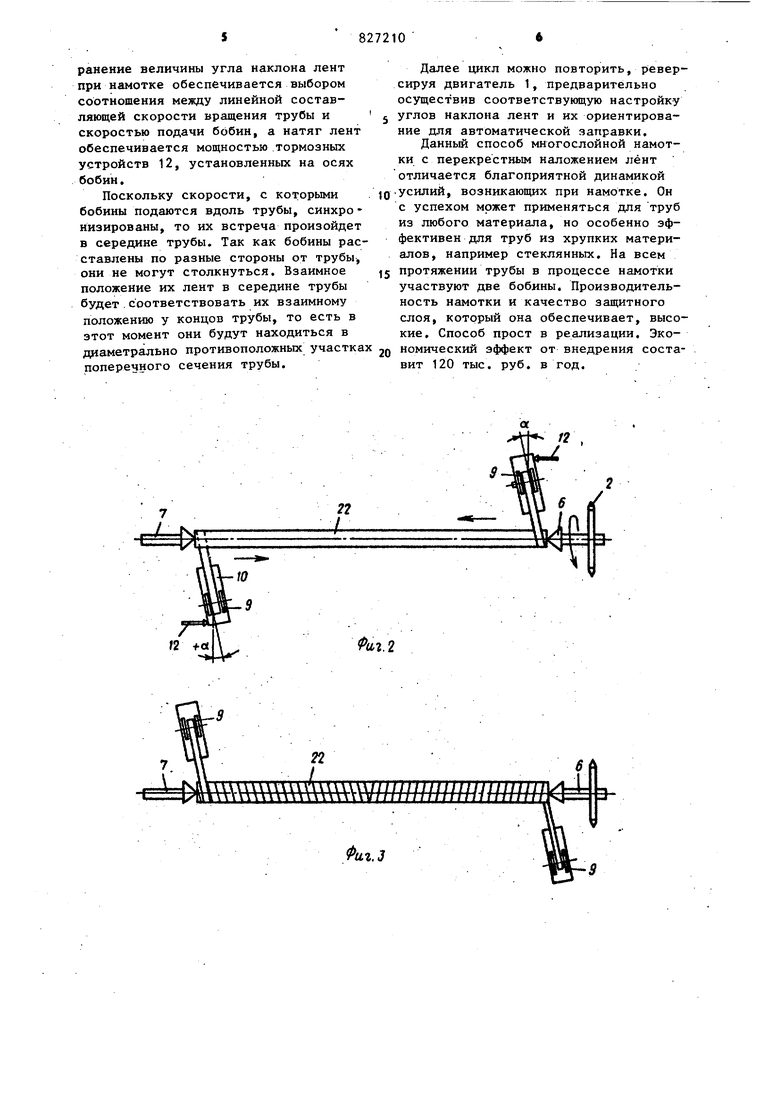

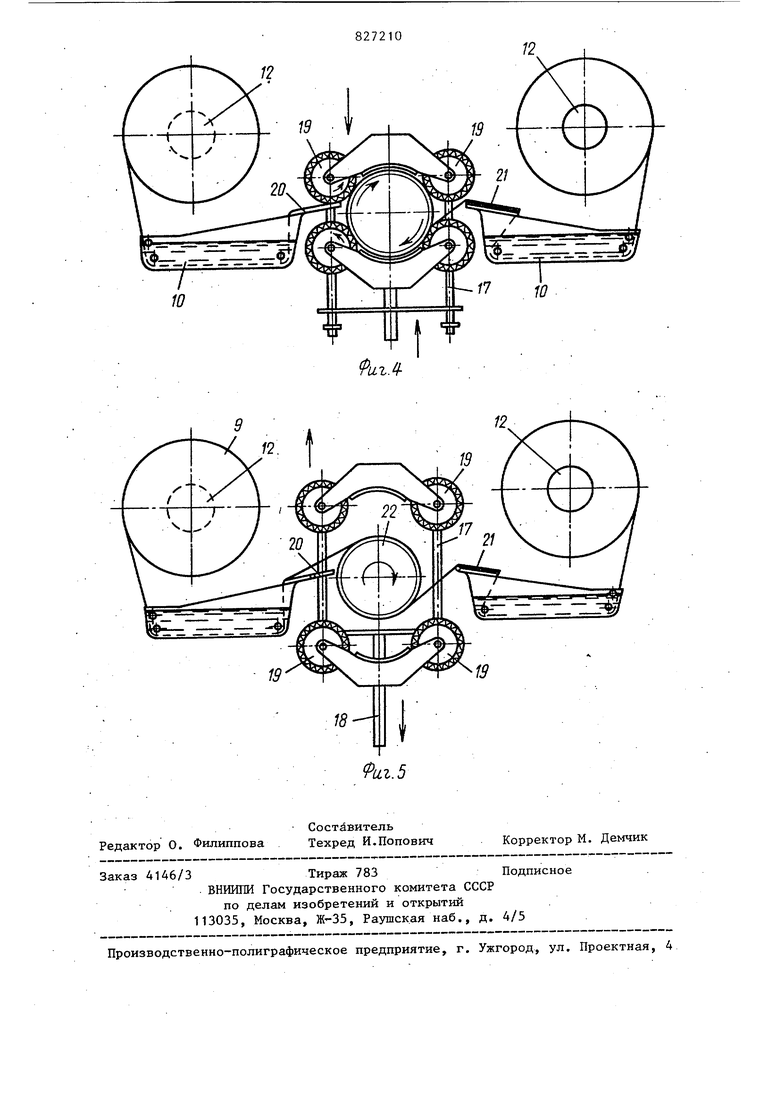

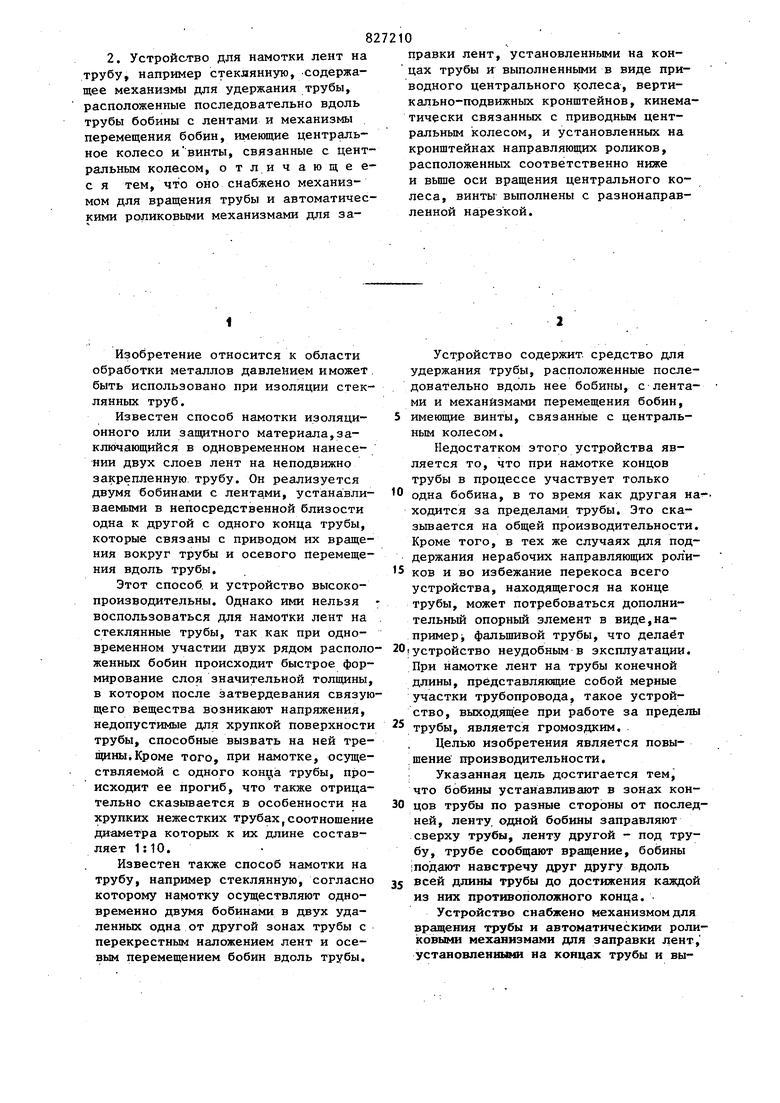

Устройство снабжено механизмом для вращения трубы и автоматическими роликовыми механизмами для заправки лент, установленными на концах трубы и вы3полненными в виде приводного центра ного колеса, вертикально подвижных кронштейнов, кинематически связанны с приводным центральным колесом и у тановленных на кронштейнах направля щих роликов, расположенных соответс венно ниже.и вьше оси вращения цент рального колеса, а винты выполнены резьбонаправленной нарезкой. На фиг. 1 - устройство для навив ки, общий вид; на фиг. 2 показана схема навивки лент на трубу; на фиг. 3 - то же, при конечном положе нии бобин; на фиг. 4 - положение по дающих роликов при заправке лент; н фиг. 5 - то же, при навивке. Двигатель 1 (фиг. 3) через систе му передач вращает приводное центральное колесо 2 и звездочки 3, закрепленные на ходовых винтах 4 и 5. На колесе 2 закреплен центр 6. На противоположной стороне устройства установлена подвижная пиноль с подвижным центром 7 (фиг. 1 и 2). Винт 4 имеет нарезку правого направления, а винт 5 - левого направления. На винтах 4 и 5 на каретках 8 размещены бобины 9 с ванночками 10, выполненными связующим веществом. Бобины поддерживаются стойками 11 и снабжены тормозными устройсвами 12, а ванночки имеют возможность поворот на осях 13 и снабжены упорами 14, введенными в контакт со стойками 11. На основании устройства у центров 6 и 7 размещены роликовые механизмы 15 и 16 -для заправки лент (фиг. 3), которые вьтолнены в виде подвижных кронштейнов 17 и 18 (фиг. 4 и 5), несущих скобы с рифлеными роликами 19, и связаны с колесом 2 через пере дачу, преобразующую вращательное дви жение колеса в их возвратно-поступательное движение в вертикальной плос кости (на чертеже не показана).Кронштейн 17 выполнен в виде рамки. Ролики 19 на кронштейне 17 механизма 15 расположены вьше оси центрального приводного колеса, а ролики 19 на кронштейне 18 механизма 16 расположены ниже оси центрального приводного колеса.. На ванночках закреплены вьщвижные щитки 20 и 21 для ориентирования концов лент при заправке.При этом щитки устанавливают на больший вылет, если необходимо заправить лен ту на трубу, и на меньший вылет, если необходимо заправлять ленту под трубу. 0 Устройство работает следующим образом. Стеклянную трубу мерной длины размещают в центрах 6 и 7 устройства, .а бобины 9 с лентами устанавливают в зонах концов трубы 22, по разным сторонам от нее (фиг. 1 и 2). Ванночки 10, служащие направляющими для лент, разворачивают под нужным углом параллельно друг другу с помощью упоров, упираясь ими в стойки 1 1 . Роликовые механизмы 15 и 16 для заправки лент находятся в крайних положениях, а их ролики 19 отведены от поверхности трубы 22. Преодолевая усилия тормозных устройств 12, ленты с бобин 9 протягивают через ванночки 10 со связующим веществом и укладывают на вьщвижные щитки 20 и 21, при зтом щиток 20 выдвигают на большую величину,чем щиток 21 (фиг. 4). Конец одной ленты полностью размещают на щите 20, в то . время как конец другой спускают со щитка 21. Затем включают двигатель 1, который начинает вращать центральное приводное колесо 2 с центром 6 и трубой 22. Этот прием необходим для намотки. На первом обороте трубы 22 кронштейн 17 опускается, а кронштейн 18 поднимается. Ролики 19, подхватывая концы лент, один из которых лежит на .. щитке 20,а другой опускается со щитка 21, входят во взаимодействие с вращающейся трубой 22 и вращаются вместе с ней (фиг. 4). Вращаясь, ролики 19 кронштейна 17 заправляют одну ленту на трубу 22, а ролики 19 кронштейна 18 - другую ленту под трубу. Затем ролики 19 с кронштейном 17 поднимаются, а ролики 19 кронштейна 18 опускаются и занимают впоследствии отведенное от трубы положение (фиг:5). Далее от центрального колеса 2 винтам 4 и 5 сообщается вращение и ка ретки 8 с бобинами 9 начинают двигаться навстречу в осевом направлении, приближаясь друг к другу. Этот прием также необходим для намотки лент на ращающуюся трубу. Последовательность вьш1еописанньгх пераций, осуществляемых от одного риводного колеса 2, обеспечивается инематической настройкой устройства, При вращении трубы 2 ленты сматыаются с бобин 9 и наматываются на рубу по мере передвижения бобин.Сохранение величины угла наклона лент при намотке обеспечивается выбором соотношения между линейной составляющей скорости вращения трубы и скоростью подачи бобин, а натяг лент обеспечивается мощностью тормозных устройств 12, установленных на осях бобин.

Поскольку скорости, с которыми бобины подаются вдоль трубы, синхро визированы, то их встреча произойдет в середине трубы. Так как бобины расставлены по разные стороны от трубы, они не могут столкнуться. Взаимное положение их лент в середине трубы будет соответствовать их взаимному положению у концов трубы, то есть в этот момент они будут находиться в диаметрально противоположных участка поперечного сечения трубы.

Далее цикл можно повторить, реверсируя двигатель 1, предварительно осуществив соответствующую настройку

углов наклона лент и их ориентирование для автоматической заправки.

Данный способ многослойной намотки с перекрестным наложением лент отличается благоприятной динамикой

усилий, возникающих при намотке. Он с успехом может применяться для труб из любого материала, но особенно эффективен для труб из хрупких материалов, например стеклянных. На всем

протяжении трубы в процессе намотки участвуют две бобины. Производительность намотки и качество защитного слоя, который она обеспечивает, высокие. Способ прост в реализации. Экономический эффект от внедрения составит 120 тыс. руб. в год.

22

/.

и,г.2

22

VV V//////f/// //7fflfflff

иг.З

| Самоходная машина для изоляции трубопровода рулонным материалом | 1975 |

|

SU514989A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-30—Публикация

1978-06-30—Подача