1

Изобретение относится к обработке металлов давлением, в частности к оборудованию профилегибочных станов и может быть использовано при производстве гнутых профиле проката с периодически повторяюш,имися гофрами.

Известна рабочая клеть для валков гофрирующих, состояидая из стапииы, рабочих валков с кольцевыми формующими элементами, траверсы и связанного с ней силового цилиндра для вертикального перемещения верхнего валка. При этом управление перемещением валка и требуемая продолжительность его выстоя в рабочем положении осуществляется путем замыкания передним концом движущейся полосы концевых выключателей, расположенных на определенном расстоянии от осевой плоскости валков по ходу формовки 1.

Педостатком известного устройства является осуществление им формовки закрытых гофров только при пощтучном процессе профилирования. При этом на листе может быть отформована только одна групна гофров определенных длины и расположения относительно кромок.

Целью изобретения является расширение технологических возможностей при непрерывном профилировании гофр.

С этой целью клеть снабжена вариатором скорости, имеющим два вала, один из которых жестко связан с неперемещаемым рабочим валком, кулачком, установленным на другом валу вариатора, и толкателе.м, С15язывающим кулачок с золотником гидравлической системы.

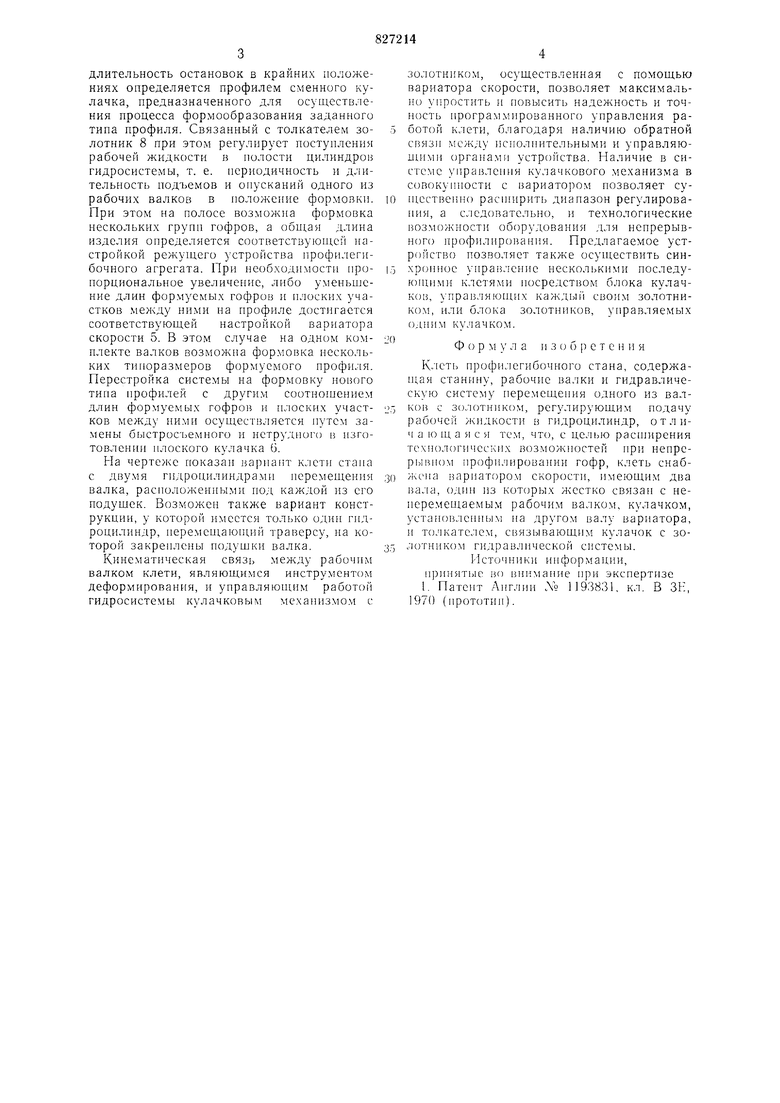

Па чертеже схематически изображена предлагаемая клеть.

Клеть состоит из станины 1, верхнего и нижнего рабочих валков 2 с кольцевыми формующими элементами, подщипниковых подущек 3 и гидроцилиндров, плунжеры 4 которых взаимодействуют с подущками одного из рабочих валков, вариатора скорости 5, один вал которого соединен с неперемещающимся верхним рабочим валком, а на другом валу установлен профильный кулачок 6. Кулачковый механизм посредством толкателя 7, связанного с золотником 8, управляет подачей рабочей жидкости в гидроцилиндры от насоса 9.

Клеть работает следующим образом. При непрерывной формовке профиля в процессе

вращения валков 2 с кольцевыми формующими элементами толкатель 7, находящийся в постоянном контакте с кулачком 6, соверщает периодические возвратно-поступательные движения, чередование которых и

длительность остановок в крайних положениях определяется профилем сменного кулачка, предназначенного для осуществления процесса формообразования заданного типа профиля. Связанный с толкателем золотник 8 при этом регулирует поступления рабочей жидкости в полости цилиндров гидросистемы, т. е. периодичность и длительность подъемов и опусканий одного из рабочих валков в положение формовки, При этом на полосе возможна формовка нескольких групп гофров, а общая длина изделия определяется соответствуюп1,ей настройкой режущего устройства профилегнбочного агрегата. При необходпмостп пропорциональное увеличение, лпбо уменьшение длин формуемых гофров и плоских участков между ними на профиле достигается соответствующей настройкой вариатора скорости 5. В этом случае на одном комилекте валков возможна формовка нескольких типоразмеров формуемого профиля. Перестройка системы на формовку пового тина профилей с другим соотношением длин формуемы.х гофров и плоских участков между ними осуществляется путем замены быстросъемного и нетрудного в изготовлении плоского кулачка 6.

На чертеже показан вариант клетп стапа с двумя гидроцилиндрами неремещения валка, расположенными под каждой из его подущек. Возможен также вариант конструкции, у которой имеется только один гндроцилиндр, неремещаюпи-1Й траверсу, на которой закреплены подушки валка.

Кинематическая связь между рабочим валком клети, являющимся инструментом деформирования, и управляюии1м работой гидросистемы кулачковым механизмо.м с

золотником, осуществленная с помощью вариатора скорости, позволяет максимально упростить и повысить надежность и точность нрограммпрованного управления работой клети, благодаря наличию обратной связп между иснолпительными и управляющими органа.ми устройства. Наличие в системе управления кулачкового механизма в совокупности с вариатором позволяет существенно расширить диапазон регулирования, а следовательно, и технологические возможности оборудования для непрерывного нрофплпровання. Предлагаемое устройство позволяет также осун1,ествить синхронное унран.1енпе песколькими последукмцимн клетями посредством блока кулачков, управляюиигх каждый своим золотником, или блока золотников, управляемых одним кулачком.

Фор м у л а и 3 о б р е т е н и я

Клеть профилегибочного стана, содержап;ая станину, рабочие валки и гидравлическую систему перемещения одного из валков с золотником, регулирующим подачу рабочей жидкости в гидроцилиндр, отлич а ю И1, а я с я тем, что, с целью рас иирения технологических возможностей при непреpijiBiioM профилировании гофр, клеть снабжена вариатором скорости, имеющим два ва.1а, один из которых жестко связан с непере.мещаемы.м рабочим валком, кулачком, установленным на другом валу вариатора, н толкателем, связывающим кулачок с зо;ioTHiiKOM гидравлической системы.

Источники информации, принятые во внимание при экспертизе 1. Патент Англпн ЛЬ 1193831, кл. В ЗН, 1970 (прототин).

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1978 |

|

SU747568A1 |

| ПРОФИЛЕОБРАЗУЮЩАЯ ВАЛКОВАЯ МАШИНА | 2008 |

|

RU2371269C1 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| Клеть профилегибочного стана | 1977 |

|

SU763020A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Стан для производства профилейС пЕРиОдичЕСКиМи гОфРАМи | 1979 |

|

SU806198A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПЕРЕМЕННОГО ПО ДЛИНЕ СЕЧЕНИЯ | 1989 |

|

SU1725475A1 |

| Способ изготовления гнутых профилей | 1984 |

|

SU1269878A1 |

| Профилегибочный стан | 1980 |

|

SU942848A1 |

Авторы

Даты

1981-05-07—Публикация

1976-10-18—Подача