Изобретение относится к области обработки металлов давлением, в частности к оборудованию для изготовления профилей с периодически повторяющимися гофрами.

Известна, например, принятая в качестве аналога рабочая клеть для гофрирующих валков, состоящая из станины, рабочих валков с кольцевыми формующими элементами, подшипниковых подушек и гидроцилиндров, плунжеры которых взаимодействуют с подушками нижнего валка, обеспечивая вертикальное его перемещение. Управление перемещением рабочего валка и требуемая продолжительность его выстоя в рабочем положении осуществляется посредством вариатора скорости, имеющего два вала, один из которых жестко связан с перемещаемым верхним рабочим валком, профильного кулачка, установленного на другом валу вариатора, и толкателя, связывающего кулачок с золотником гидравлической системы /А.с. 827214 СССР. Клеть профилегибочного стана. - В.И.Анисимов и др. - Опубл. в Б.И.,1981, №17/.

Недостатком известного устройства является осуществление им формовки промежутков между гофрами без контакта полосы в непосредственной близости с формующими валками, а подача полосы при получении промежуточного участка должна осуществляться при помощи дополнительных тянущих устройств. Это отрицательно сказывается на точности длин периодов формуемых гофров, увеличивает состав оборудования и усложняет систему управления.

Наиболее близким из устройств, обеспечивающих увеличение тягового усилия, является рабочая клеть, содержащая станину в виде двух стоек, верхний приводной формующий валок с подшипниковыми опорами и нижний формующий валок /А.c. 1139535 CCCP. Валок рабочей клети профилегибочного стана. - И.С.Тришевский и др. - Опубл. в Б.И., 1985, №6/.

Недостатком этого устройства является наличие в кинематической связи формующего ролика с профильными дисковыми элементами фрикционной передачи, которая является ненадежной для обеспечения тягового усилия формующего ролика.

Техническим результатом предлагаемой профилеобразующей валковой машины является повышение надежности подачи исходной полосы и повышение точности по длине периодов формуемых гофров, уменьшение брака по образованным профилям, сокращение объема проектирования и изготовления оборудования.

Технический результат достигается снабжением машины соединенной с гидравлическим приводом поворотной осью с эксцентриковым участком, установлением по краям поворотной оси с возможностью вращения и прижатием к верхнему формующему валку подающими блоками с шестернями, размещенными по краям приводного формующего валка, и шестернями, взаимодействующими с шестернями подающих блоков, при этом нижний формующий валок выполнен в виде формующей гильзы и расположен на эксцентриковом участке поворотной оси с возможностью вращения и периодического взаимодействия с приводным формующим валком.

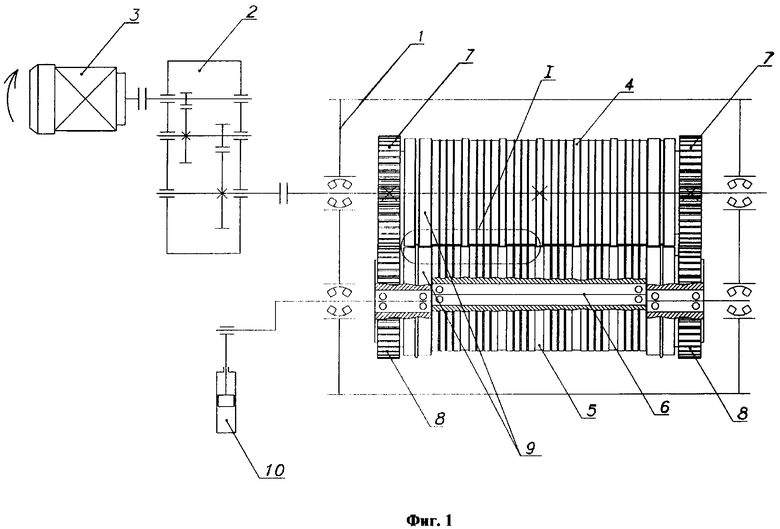

На фиг.1 схематически изображена предлагаемая профилеобразующая валковая машина.

На фиг.2 изображено место 1 фиг.1 в положении формующих валков при формовке основного профиля.

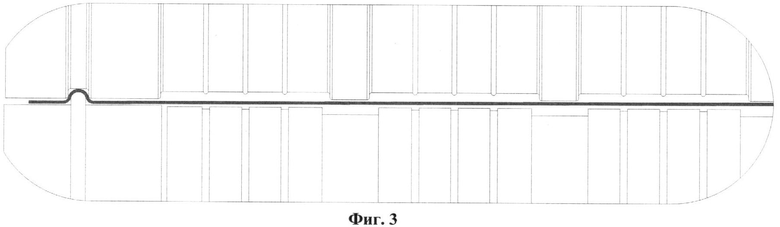

На фиг.3 изображено разведенное положение валков при формовке промежутка периодически повторяющегося профиля.

Машина состоит из станины 1, представляющей собой две стойки, в пазах которых размещаются подушки с подшипниковыми опорами для формующих валков, и привода 2 с электродвигателем 3. Верхний приводной формующий валок 4 представляет собой вал с посаженными на него кольцами, обеспечивающими во взаимодействии с формующей гильзой 5 формовку продольных каналов периодически повторяющегося профиля. На рабочем приводном формующем валке 4 по краям установлены шестерни 7, которые находятся в постоянном зацеплении с шестернями 8 подающих блоков 9. Оба подающих блока, смонтированные на концентричных частях эксцентрикового вала 6, прижаты к верхнему приводному валку и постоянно обеспечивают подачу исходной полосы с одновременной формовкой технологического бурта. Эксцентриковый вал 6 за счет привода от гидроцилиндра 10 имеет возможность поворачиваться на 90 градусов. В эксцентриковой части вала 6 на подшипниках смонтирована гильза 5, участвующая в формовке основной срединной части профиля. При повороте эксцентрикового вала 6 между гильзой 5 и рабочим формующим валком 4 образуется зазор и средняя, основная часть профиля не формуется. При этом исходная полоса, оставаясь зажатой в подающих блоках 9, надежно выдается из машины. Срабатывание гидроцилиндра 10 на поворот эксцентрикового вала 6 производится от команды датчика измерителя длины 11 формованной полосы по заданной программе.

Предлагаемая профилеобразующая валковая машина может быть использована в линии изготовления периодически повторяющегося профиля для стенок охладителей масляных трансформаторов.

Исходная рулонная полоса, проходя через машину за счет периодического срабатывания механизма поворота эксцентрикового вала формуется в профиль с продольными каналами и с гладкой средней частью, при этом размеры основного профиля и промежутков определяются заданной программой системы автоматического управления, а также в гладких частях профиля могут быть отштампованы горловины коллектора и выполнены присоединительные отверстия.

Таким образом, предлагаемая профилеобразующая валковая машина с шестернями, размещенными по краям формующего валка, расположенными с взаимодействием с шестернями вращающихся блоков, установленными по краям поворотной оси, и размещением на эксцентриковом участке поворотной оси вращающейся формующей гильзы, взаимодействующей с гидравлическим приводом и расположенной с возможностью периодического взаимодействия с приводным формующим валком, позволяет:

- установить определенные тяговые усилия формующего ролика;

- уменьшить брак по изготовлению профилей по длине и по высоте;

- исключить из состава оборудования дополнительные тянущие устройства;

- уменьшить затраты на изготовление и монтаж оборудования;

- сократить время на проектирование и изготовление оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПЕРЕМЕННОГО ПО ДЛИНЕ СЕЧЕНИЯ | 1989 |

|

SU1725475A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2001 |

|

RU2227078C2 |

| Клеть формочного стана | 1978 |

|

SU818706A1 |

Изобретение относится к области обработки металлов давлением, в частности к оборудованию для изготовления профилей с периодически повторяющимися гофрами. Шестерни, размещенные по краям рабочего формующего валка, расположены с взаимодействием с шестернями вращающихся блоков, установленными по краям поворотной оси, взаимодействующей с гидроприводом, а на эксцентриковом участке поворотной оси размещена с возможностью взаимодействия с приводным рабочим формующим валком формующая гильза. Разведение формующих валков, прокатывающих основной профиль, осуществляют за счет отвода независимо вращающейся гильзы, взаимодействующей с приводным рабочим формующим валком. Обеспечивается надежность подачи исходной полосы и повышение точности по длине периодов формуемых гофров, сокращение объема проектирования и изготовления оборудования. 3 ил.

Профилеобразующая валковая машина, содержащая станину в виде двух стоек, верхний приводной формующий валок с подшипниковыми опорами и нижний формующий валок, отличающаяся тем, что она снабжена соединенной с гидравлическим приводом поворотной осью с эксцентриковым участком, установленными по краям поворотной оси с возможностью вращения и прижатыми к верхнему формующему валку подающими блоками с шестернями, размещенными по краям приводного формующего валка, шестернями, взаимодействующими с шестернями подающих блоков, причем нижний формующий валок выполнен в виде формующей гильзы и расположен на эксцентриковом участке поворотной оси с возможностью вращения и периодического взаимодействия с приводным формующим валком.

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| Устройство для гофрирования металлической ленты | 1987 |

|

SU1428492A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВКИ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 2005 |

|

RU2301717C1 |

| US 5689989 A, 25.11.1997. | |||

Авторы

Даты

2009-10-27—Публикация

2008-03-26—Подача