1

Изобретение относится к устройствам для обработки металлов давлением, в частности к устройствам для изготовления свертных втулок из ленточного материала.

Известно автоматическое устройство для изготовления свертных втулок из ленточного материала, содержащее механизм нодачи, узлы отрезки заготовки по ширине и длине, узел формирования втулки по оправке и узел калибровки с жестко закрепленной в корпусе устройства калибрующей матрицей и связанным с приводом возвратно-поступательного перемещения ступенчатым пуансоном цилиндрической формы 1.

Однако это устройство недостаточно производительно.

Целью изобретения является повышение производительности устройства.

С этой целью узлы формирования и калибровки расноложены последовательно в направлении подачи материала, оправка узла формирования установлена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению ее оси, параллельной направлению подачи материала, а корпус устройства снабжен наклонным желобом, закрепленным между узлами формирования и калибровки.

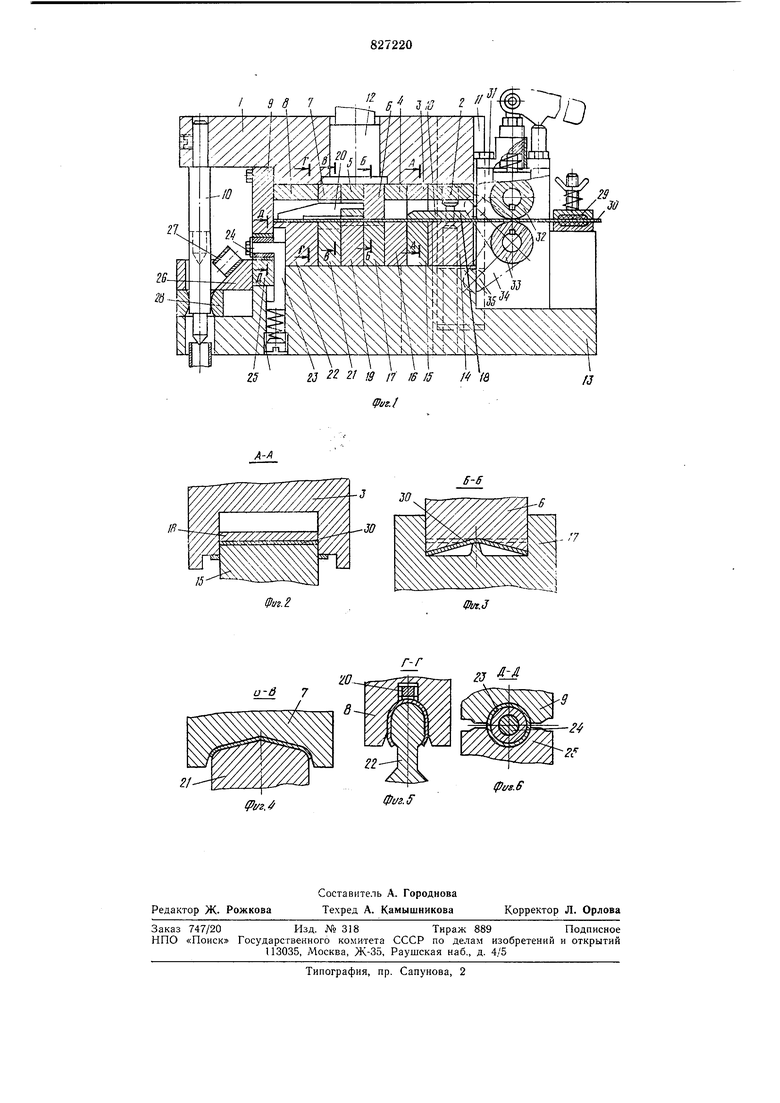

Изобретение поясняется чертежами, где на фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1; на фиг. 5 - разрез Г-Г фиг. 1; на фиг. 6- разрез Д-Д фиг. 1.

На верхней подвижной плите 1 устройства последовательно установлены пробивной пуансон 2, шаговый нож 3 узла отрезки заготовки по щирпне, дистанционное прокладки 4 и 5, надрезной пуансон 6, узлы отрезки заготовок по длине, гибочные матрицы 7 и 8, подвижная полуматрица 9 узла

формирования втулки и калибрующий пуапсон Ю, имеющий цилиндрическую ступенчатую форму.

На плите 1 закреплен также кронштейн 11, а сама плита крепится к ползуну пресса хвостовиком 12.

В корпусе 13 неподвижной нижней плиты устройства последовательно установлены матрицы 14-17, ограничитель 18, проставка 19, на которой закреплен прижим 20, пуансоны 21 и 22, подпружиненная оправка 23 с размещенным на ней формирующим пуансоном 24, неподвижная полуматрица 25, наклонный желоб 26 подачи втулок 27 с позиции формирования на позицию калибровки и калибрующая матрица 26. Ось оправки 23 параллельна направлению подачи материала. В корпусе 13 смонтировапы также механизм 29 очистки ленточного материала 30 и корпус 31, в котором устаиовлеиы подающие ролики 32 и 33 с рычагов 34, имеющих на конце выступ 35.

При ходе ползуна пресса вместе с плитой 1 вниз кронштейн 11 также движется вместе с плитой, совершая часть этого хода свободно, до выступа 35 рычага 34. Продолжая ход вниз, кронштейн 11 своей верхней кромкой за выступ 35 поворачивает рычаг 34 относительно оси ролика 33, который, вращаясь, поворачивает соединенный с ним зубчатой передачей (на чертеже не показана) ролик 32, и оба ролика, воздействуя на предварительно очищенную в механизме 29 полосу, перемещают ее в зону обработки до упора (на чертеже не изображен). При дальнейшем движении вниз плиты 1 ролики 32 и 33 поворачиваются относительно полосы, а инструменты, закрепленные на верхней плите 1, осуществляют пробивку отверстия пуансоном 2, обрезку полосы с боков по длине втулки шаговым ножом 3, надрезку полосы в направлении, перпендикулярном ее продольной оси, пуансоном 6, предварительную гибку концов полосы матрицей 7, гибку по форме овала матрицей 8 и формовку втулки на пуансоне 24 подвижной 9 и неподвижной 25 матрицами.

При ходе плиты 1 вверх оправка 23 освобождается от действия подвижной полуматрицы 9 и за счет пружины поднимается вверх. При следующем ходе плиты 1 вниз полоса 30, подаваемая роликами 32 и 33, сталкивает сформированную втулку 27 с пуансона 24, установленного на оправке 23, в 26. А так как калибрующий пуансон 10 в этот момент занимает нижнее положение, калибруя предыдущую втулку, и доступ в матрицу 28 перекрыт, то он удерживает своей верхней ступенью втулку 27 в желобе 26. При очередном ходе плиты 1

вверх калибрующий пуансон 10, поднимаясь, освобождает место для следующей втулки, которая скатывается по желобу 26 в отверстие матрицы 28. При ходе пуансона 10 вниз эта втулка калибруется и сталкивается пуансоном в накопитель (на чертеже не изображен), в то время как другая удерживается гладким стержнем пуансона 10 в желобе 26. Цикл повторяется.

Формула изобретения

Автоматическое устройство для изготовления свертных втулок из ленточного материала, содержащее механизм подачи, узлы

отрезки заготовки по ширине и длине, узел формирования втулки по оправке и узел калибровки с жестко закрепленной в корпусе устройства калибрующей матрицей и связанным с приводом возвратно-поступательного перемещения ступенчатым пуансоном цилиндрической формы, отличающееся тем, что, с целью повышения производительности устройства, узлы формирования и калибровки расположены последовательно в направлении подачи материала, оправка узла формирования установлена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению ее оси, параллельной

направлению подачи материала, а корпус устройства снабжен наклонным желобом, закрепленным между узлами формирования и калибровки.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 173698, кл. В 21D 53/10, от 10.04.62.

7. к 1 2

, г-г- о. U

ч, I 1

23 f Ш 17 /6 15 / f8

о

/J

(Раг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления свертных втулок из плоских заготовок | 1980 |

|

SU978989A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для изготовления втулок | 1983 |

|

SU1146120A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Гибочный узел устройства для изготовления пустотелых деталей типа втулок из листовых заготовок | 1980 |

|

SU927388A1 |

15

Фаг. г

Б-S

г-Б

Ф1П.д

Г-Г

2f

(pvg.G

Фиг.З

Авторы

Даты

1981-05-07—Публикация

1978-10-02—Подача