Изобретение относится к обработке металлов давлением, в частности ; к устройствам для изготовления свергных втулок.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является автоматическое устройство для изготовления свертных втулок из ленточного материала, содержащее механизм подачи ленты, узлы отрезки заготовки по ширине и длине, узел формирования втулки по оправке, установленной с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном движению подачи материала, с жестко закрепленной в корпусе кгшибр1ющей матрицей и ступенчатым пуансоном цилиндрической формы, связанным с приводом возвратно-поступательного перемещения, и узел передачи заготовки от узла формирования к узлу калибровки.

Узел передачи заготовки выполнен в виде закрепленного на корпусе наклонного желоба, установленного между узлами формирования и калибровки СП.

Известное устройство производительно в работе и обеспечивает ка-чественное изготовление втулок, длина которых равна или больше их диаметра. Однако для коротких втулок, длина которых, значительно меньше их диаметра, при передаче втулки по наклонному желобу не достигается стабильное их ориентирование в позицию кашибровки. Кроме того, у втулок из материала повыиеиной уп10ругости, например бронзы, после окончательного формирования остается значительный зазор между обращенными друг к другу концами ленты. Внутренний диаметр таких втулок пре15вышает номинальный более чем на две толщины ленты, т.е. превышает наибольший диаметр ступенчатохю пуансо на, что будет приводить к нанизаванию сформированных втулок на пуан20сон без их кгшибровки.

Целью изобретения является повышение надежности фиксации заготовки на позиции калибровки.

С этой целью в штампе, соде1«1са25щем механизм подачи заготовки, узел формирования втулки по оправке, ус;:ановленной с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направ30лению подачи материала, узел калибровки с калибрующей матрицей, жестк закрепленной на неподвижной плите, ,и ступенчатым пуансоном, неподвижно связанным с подвижной плитой, а также узел передачи заготовки от узла формирования к узлу калибровки, узел передачи выполнен в виде шарнирно закрепленного на неподвижной плите рычага, имеющего сквозное отверстие с приемным конусом, соответствующее наружному размеру изготавливаемой втулки, и механизма поворота, связывающего рычаг с Подвижной плитой с возможностью перемещения из положения сквозного отверстия рычага, соосно оправке, в положение, соосное калибрующей матрице.

. Механизм поворота может быть выполнен в виде неподвижно связанной с подвижной плитой планки, имеющей паз с промежуточным, наклонным и крайними параллельными направлению перемещения подвижной плиты участ.ками, и жестко связанного с рычагом пальца, расположенного в пазу планки.

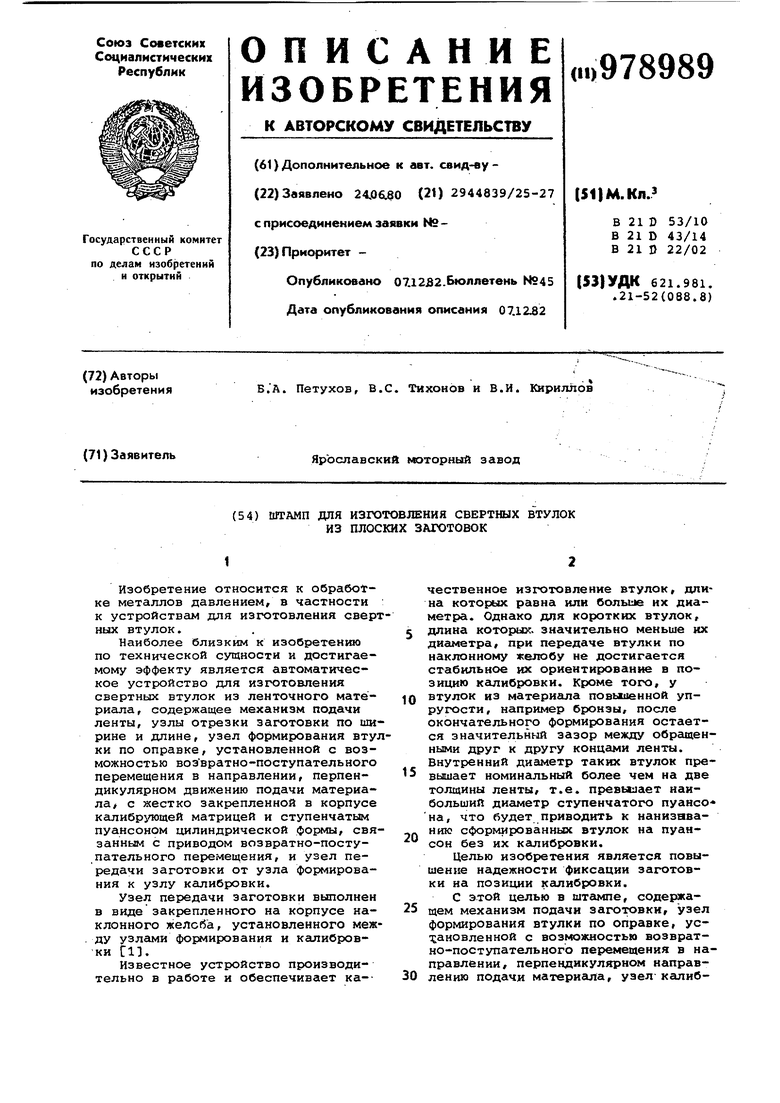

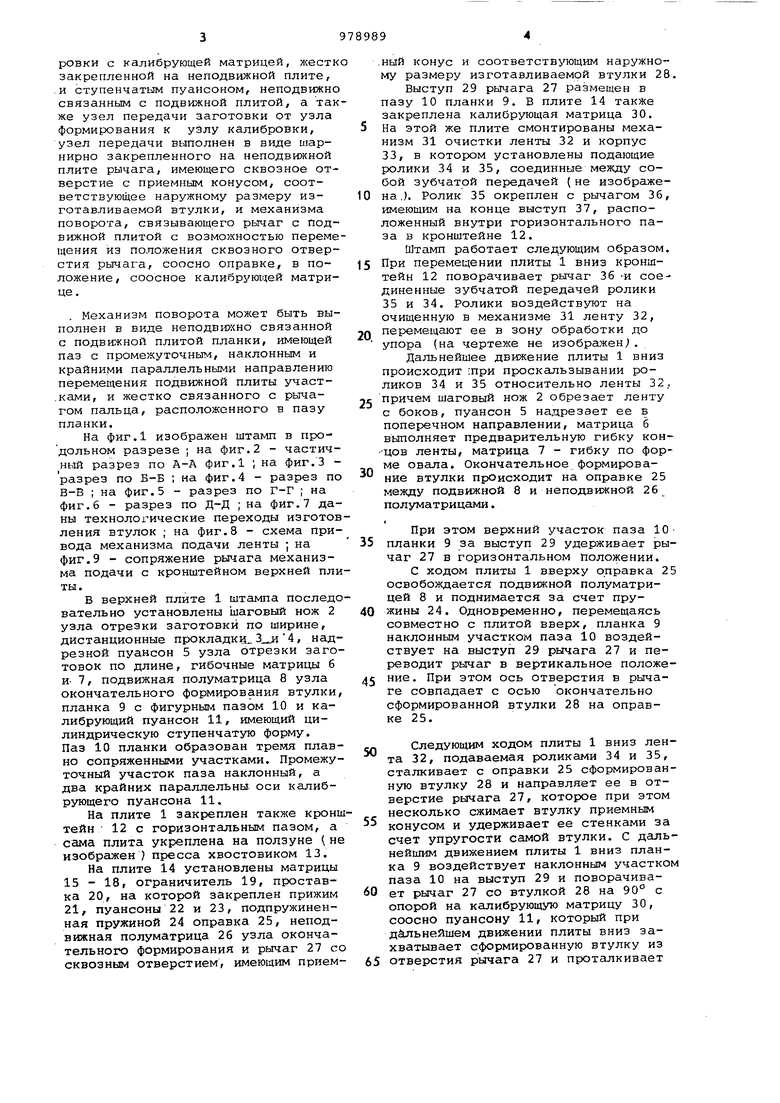

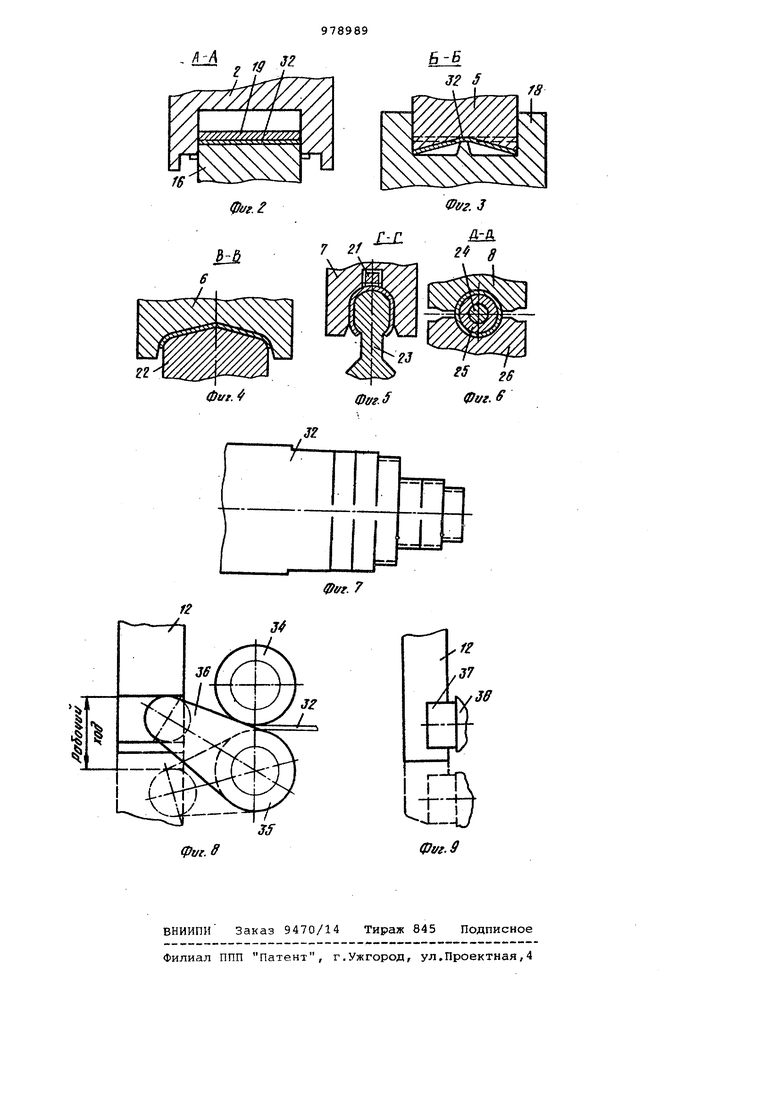

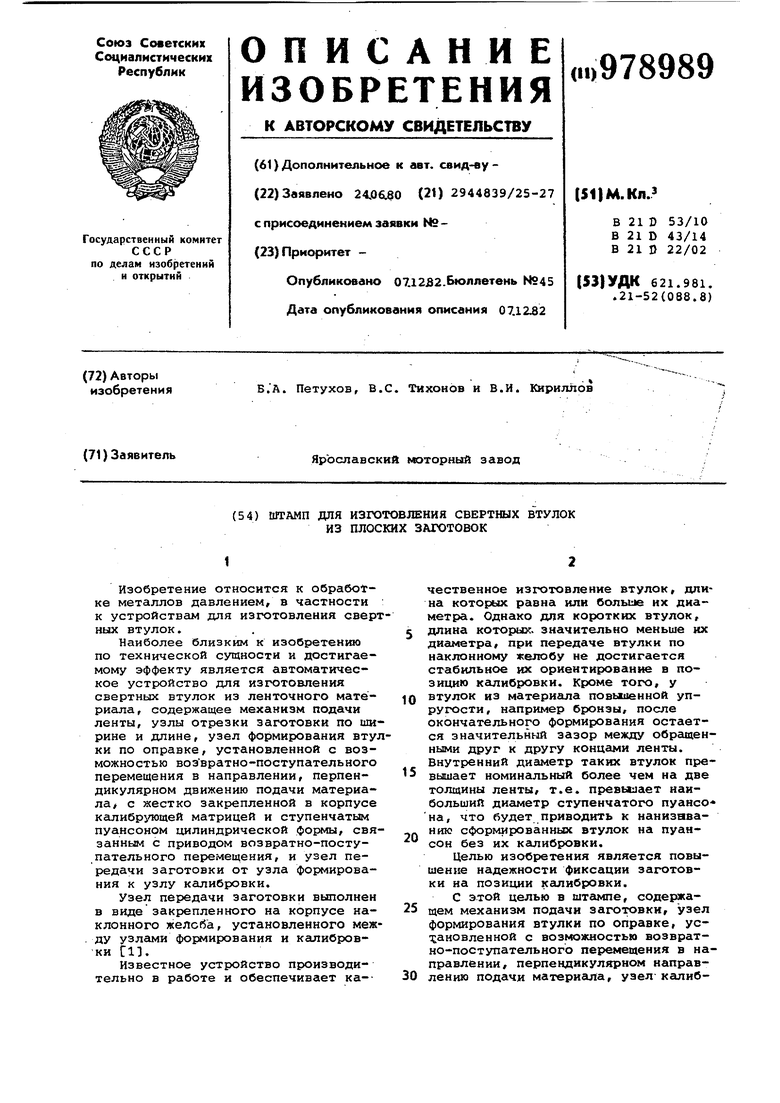

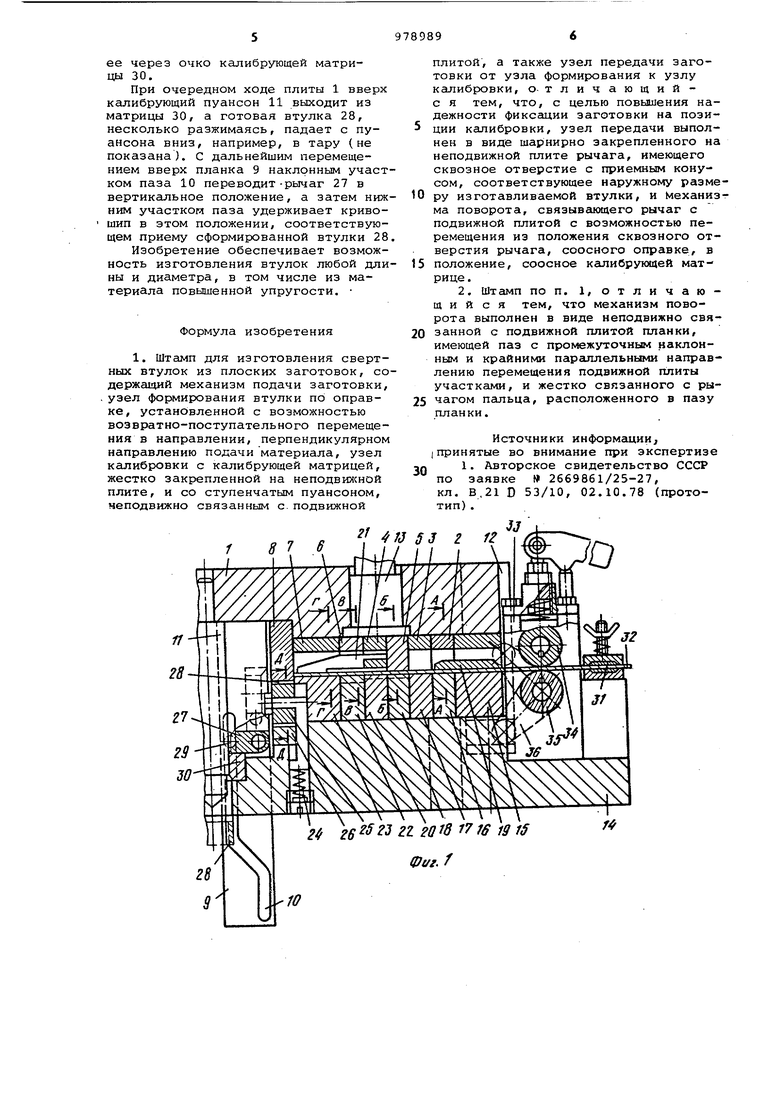

На фиг.1 изображен штамп в продольном разрезе ; на фиг.2 - частичный разрез по А-А фиг.1 ; на фиг.З разрез по Б-Б ; на фиг.4 - разрез по В-В ; на фиг.5 - разрез по Г-Г ; на фиг.б - разрез по Д-Д ; на фиг.7 даны технологические переходы изготовления втулок ; на фиг.8 - схема привода механизма подачи ленты ; на фиг.9 - сопряжение рычага механизма подачи с кронштейном верхней плиты.

В верхней плите 1 штампа последовательно установлены шаговый нож 2 узла отрезки заготовки по ширине, дистанционные прокладкк 3 4, надрезной пуансон 5 узла отрезки заготовок по длине, гибочные матрицы б и- 7, подвижная полуматрица 8 узла окончательного формирования втулки, планка 9 с фигурным пазом 10 и калибрующий пуансон 11, имеющий цилиндрическую ступенчатую форму. Паз 10 планки образован тремя плавно сопряженными участками. Промежуточный участок паза наклонный, а два крайних параллельны оси калибрующего пуансона 11.

На плите 1 закреплен также кронштейн/ 12 с горизонтальным пазом, а сама плита укреплена на ползуне (не изображен ) пресса хвостовиком 13.

На плите 14 установлены матрицы 15 - 18, ограничитель 19, проставка 20, на которой закреплен прижим 21, пуансоны 22 и 23, подпружиненная пружиной 24 оправка 25, неподвижная полуматрица 26 узла окончательного формирования и рычаг 27 со сквозным отверстием, имеющим прием.ный конус и соответствующим наружному размеру изготавливаемой втулки 28.

Выступ 29 рычага 27 размещен в пазу 10 планки 9. В плите 14 также закреплена калибрующая матрица 30.

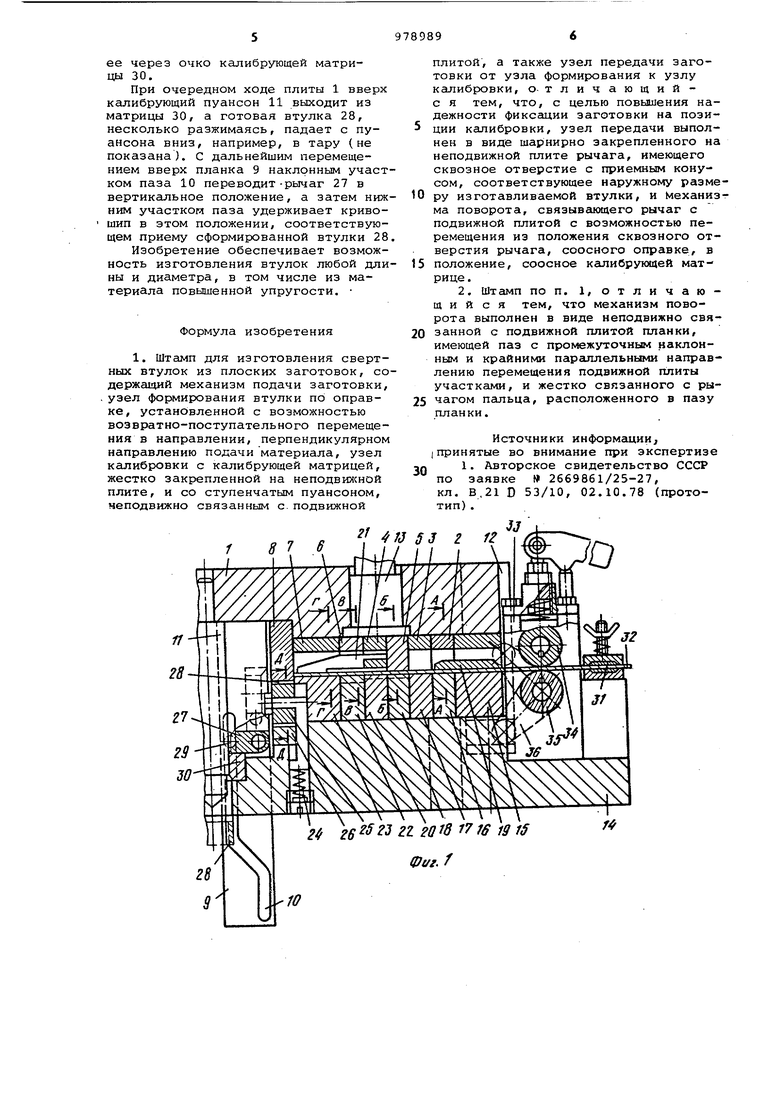

На этой же плите смонтированы механизм 31 очистки ленты 32 и корпус 33, в котором установлены подающие ролики 34 и 35, соединные между собой зубчатой передачей (не изображена,). Ролик 35 окреплен с рычагом 36, имеющим на конце выступ 37, расположенный внутри горизонтального паза в кронштейне 12.

Штамп работает следующим образом.

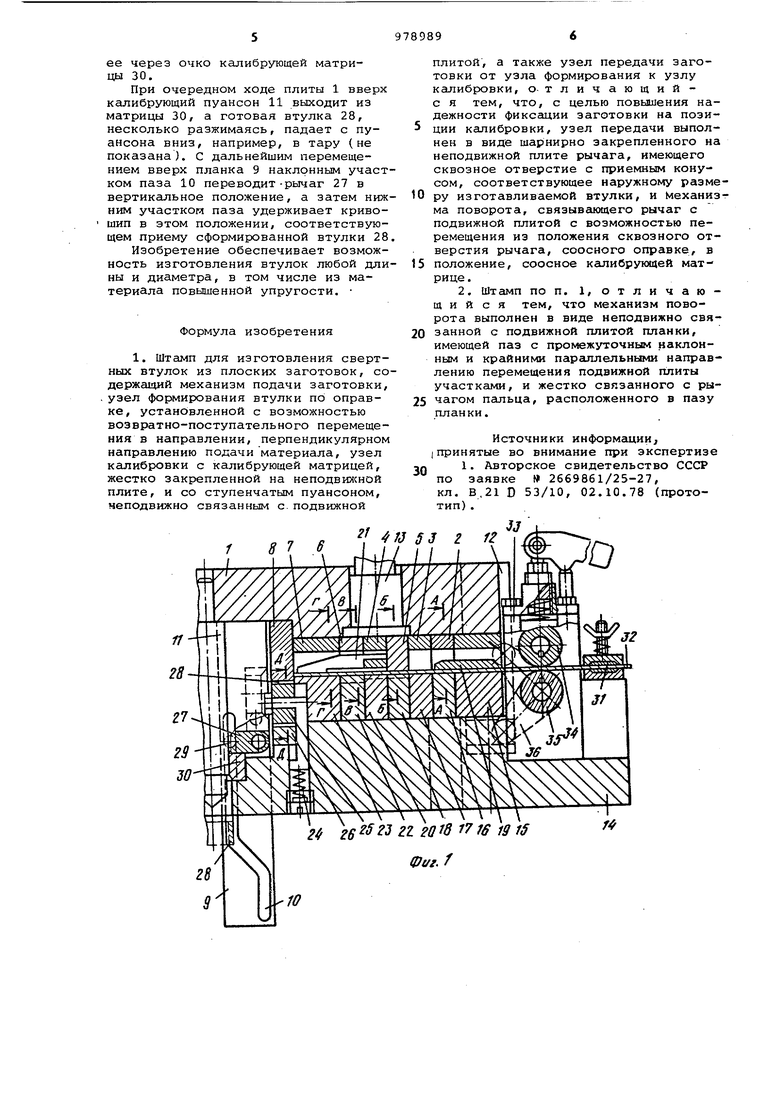

При перемещении плиты 1 вниз кронштейн 12 поворачивает рычаг 36 -и соединенные зубчатой передачей ролики 35 и 34. Ролики воздействуют на очищенную в механизме 31 ленту 32,

перемещают ее в зону обработки до упора (на чертеже не изображен;.

Дальнейшее движение плиты 1 вниз происходит :при проскальзывании роликов 34 и 35 относительно ленты 32,

причем шаговый нож 2 обрезает ленту с боков, пуансон 5 надрезает ее в поперечном направлении, матрица б выполняет предварительную гибку концов ленты, матрица 7 - гибку по форме овала. Окончательное формирование втулки происходит на оправке 25 между подвижной 8 и неподвижной 26 полуматрицами.

При этом верхний участок паза 10 планки 9 за выступ 29 удерживает рычаг 27 в горизонтальном положении.

С ходом плиты 1 вверху оправка 25 освобождается подвижной полуматрицей 8 и поднимается за счет пружины 24. Одновременно, перемещаясь совместно с плитой вверх, планка 9 наклонным участком паза 10 воздействует на выступ 29 рычага 27 и переводит рычаг в вертикальное положение. При этом ось отверстия в рычаге совпадает с осью окончательно сформированной втулки 28 на оправке 25.

Следующим ходом плиты 1 вниз лента 32, подаваемая роликами 34 и 35, сталкивает с оправки 25 сформированную втулку 28 и направляет ее в отверстие рычага 27, которое при этом несколько сжимает втулку приемным

конусом и удерживает ее стенками за счет упругости самой втулки. С дальнейшим движением плиты 1 вниз планка 9 воздействует наклонным участком паза 10 на выступ 29 и поворачивает рычаг 27 со втулкой 28 на 90° с опорой на калибрующую матрицу 30, соосно пуансону 11, который при дальнейшем движении плиты вниз захватывает сформированную втулку из

отверстия рычага 27 и проталкивает ее через очко калибрующей матрицы 30. При очередном ходе плиты 1 ввер калибрующий пуансон 11 выходит из матрицы 30, а готовая втулка 28, несколько разжимаясь, падает с пуансона вниз, например, в тару (не показана), с дальнейшим перемещением вверх планка 9 наклонным учас ком паза 10 переводит-рычаг 27 в вертикальное положение, а затем ни ним участком паза удерживает криво шип в этом положении, соответствую щем приему сформированной втулки 2 Изобретение обеспечивает возмож ность изготовления втулок любой дл ны и диаметра, в том числе из материала повышенной упругости. Формула изобретения 1. Штамп для изготовления сверт ных втулок из плоских заготовок, с держащий механизм подачи заготовки . узел формирования втулки по оправке, установленной с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению подачи материала, узел калибровки с калибрующей матрицей жестко закрепленной на неподвихсной плите, и со ступенчатым пуансоном, неподвижно связанным с. подвижной

8 7 6

4rj S3

89 ПЛИТОЙ, а также узел передачи заготовки от узла формирования к узлу калибровки, о. тличающийс я тем, что, с целью повышения надежности фиксации заготовки на позиции калибровки, узел передачи выполнен в виде шарнирно закрепленного на неподвижной плите рычага, имеющего сквозное отверстие с приемным конусом, соответствующее наружному размеру изготавливаемой втулки, и Механизма поворота, связывающего рычаг с ПОДВИЖНОЙ плитой с возможностью перемещения из положения сквозного отверстия рычага, соосного оправке, в положение, соосное калибрующей матрице . 2. Штамп по п. 1, отличающийся тем, что механизм поворота выполнен в виде неподвижно связанной с подвижной плитой планки, имеющей паз с промежуточным наклонным и крайними параллельнь1ми направлению перемещения подвижной плиты участками, и жестко свг.занного с рычагом пальца, расположенного в пазу планки. Источники информацииJ принятые во внимание при экспертизе 1 Авторское свидетельство СССР по заявке 2669861/25-27, кл. В.21 D 53/10, 02.10.78 (прототип) .

ЛМ

Фиг.

f8

S 2S фуг. SФиг. ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для изго-ТОВлЕНия СВЕРТНыХ ВТулОК из лЕНТОч-НОгО МАТЕРиАлА | 1978 |

|

SU827220A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для изготовления втулок | 1983 |

|

SU1146120A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

гь

34

(pvf.ff

X// ,37

38

Авторы

Даты

1982-12-07—Публикация

1980-06-24—Подача