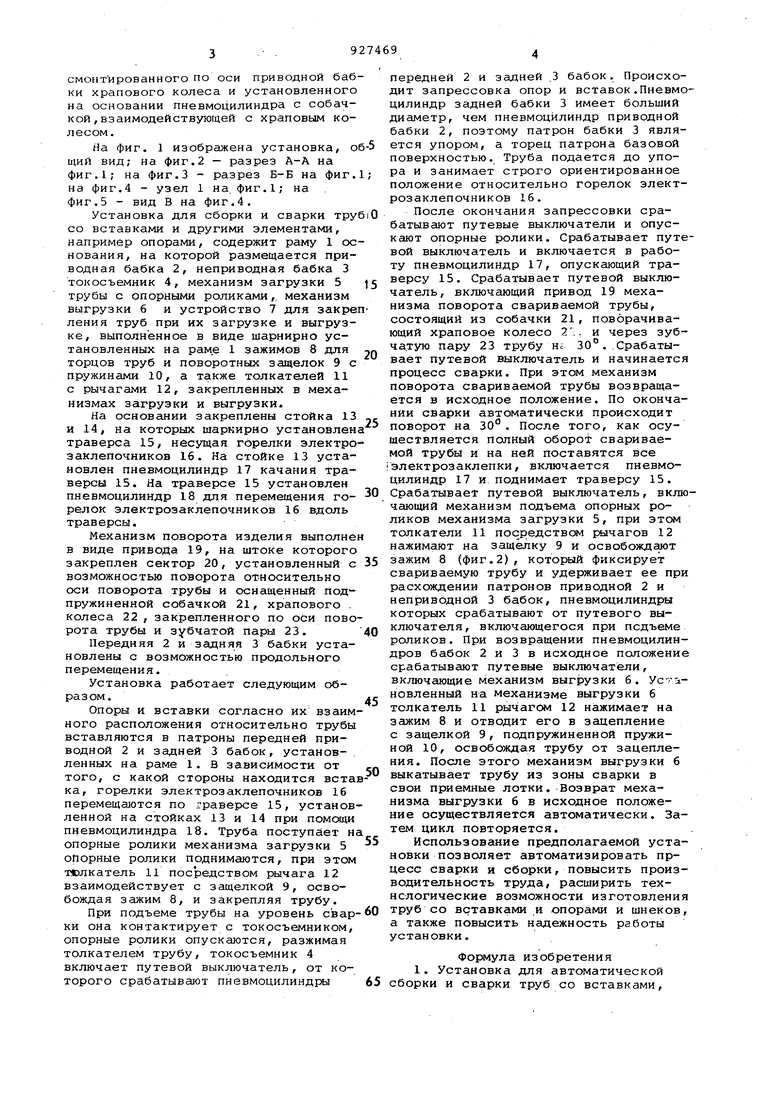

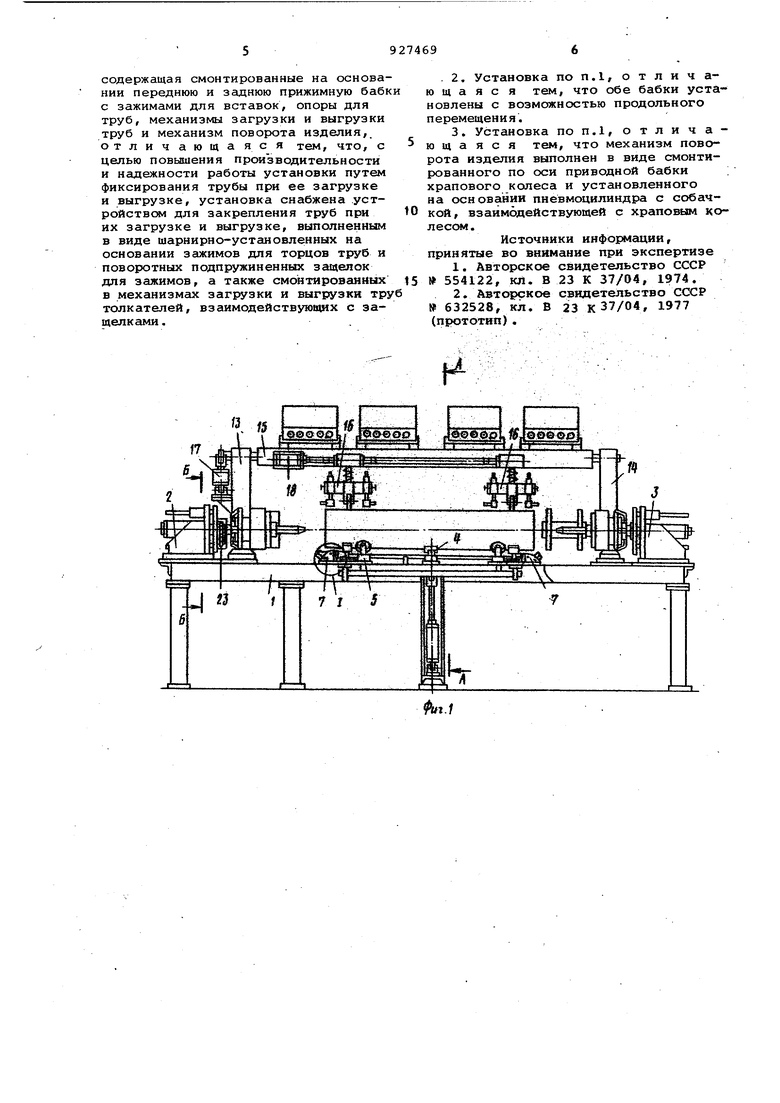

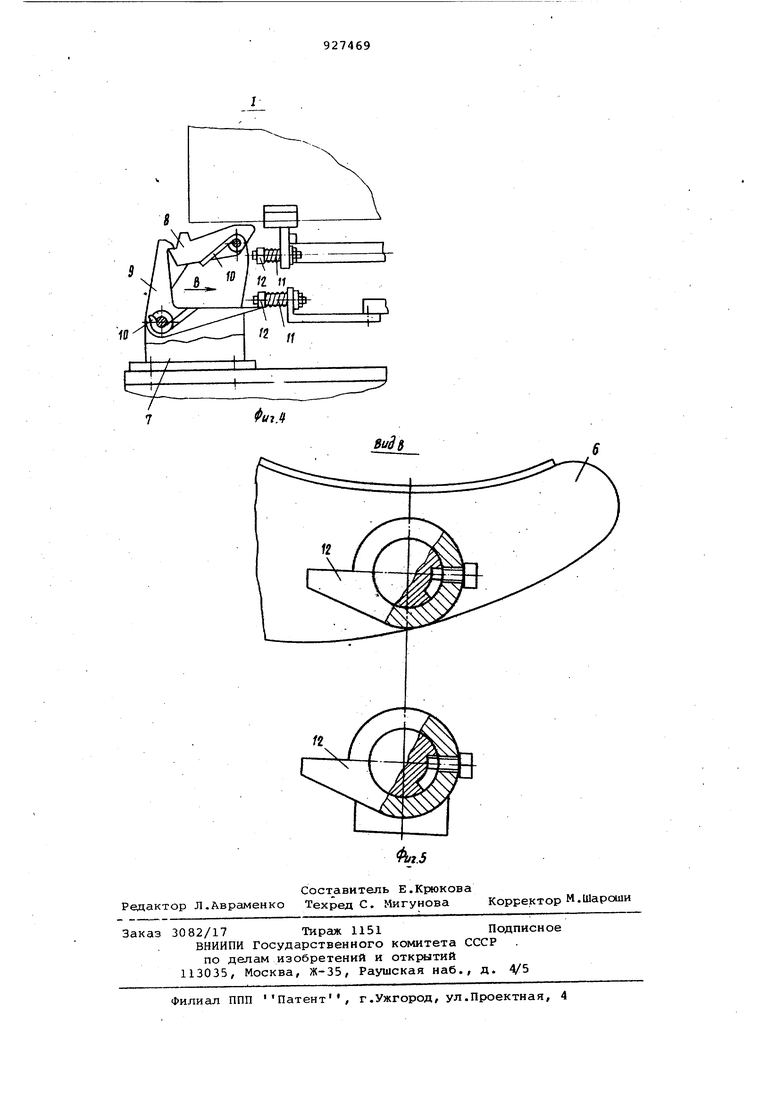

Изобретение относится к сварке а именно к конструкции устройства для сборки и сварки опор и вставок е трубой, преимущественно используемой при производстве шнеков. Известна установка для сварки труб, содержащая станину со смонтированным на ней механизмом шагового поворота свариваемой трубы и две стойки на которых шарнирно закреплена травер са со сварочными горелками и электрозаклепочниками 1. Недостатком установки является необходимость предварительной сборки трубы с дисками, что увеличивает трудоемкость сборки, а также возника:ет возможность смещения дисков при передаче трубы на сварку. Наиболее близким по технической сущности и достигаемому результату является установка для автоматической сборки и сварки труб со вставками, со держащая смонтированные на основании переднюю приводную и заднюю псщви)сную вдоль основания прижимную бабки с зажимами для вставок, опоры для труб и механизмы загрузки и выгрузки Однако в данной установке положение трубы относительно вставок при загрузке не фиксированно , потому неoбxoди вл дополнительные вспомогательные операции для ориентации трубы относительно вставок, и, кроме этого, возникает опасность самопроизвольного перемещения при ее загрузке и выгрузке, что снижает производительность и надежность работы установки. Целью изобретения является повышение производительности и надежности работы установки путем фиксирования . трубы при ее загрузке и выгрузке. С этой целью установка для автоматической сборки и сварки труб со вставками, содержащая смонтированные на основании переднюю приводную и заднюю прижимную бабки с зажимами для вставок, опоры для труб и механизмы загрузки и выгрузки, труб, снабжена устройством для закрепления труб при их загрузке и выгрузке, выполненным в виде шарнирно установленных на основании зажимов для торцов труб и поворотных подпружиненных защелок для зажимов, а также смонтированных в механизмах аагрузки и выгрузки труб толкателей,взаимодействующих с защелками. Обе бабки установлены с возможностью продольного перемещения. Механизм поворота изделия выполнен в виде смоятированного по оси приводной баб ки храпового колеса и установленного на основании пневмоцилиндра с собачкой , взаимодействующей с храповым колесом. На фиг. 1 изображена установка, о щий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. на фиг.4 - узел 1 на. фиг.1; на фиг.З - вид В на фиг.4. Установка для сборки и сварки тру со вставками и другими элементами, например опорами, содержит раму 1 ос нования, на которой размещается приводная бабка 2, неприводная бабка 3 токосъемник 4, механизм загрузки 5 трубы с опорными роликами,, механизм выгрузки 6 и устройство 7 для закре ления труб при их загрузке и выгрузке, выполненное в виде шарнирно установленных на раме 1 зажимов 8 для торцов труб и поворотных защелок 9с пружинами 10, а также толкателей 11 с рычагами 12, закрепленных в механизмах загрузки и выгрузки. На основании закреплены стойка 13 и 14, на которых шаркирно установлен траверса 15, несущая горелки электро эаклепочников 16. На стойке 13 установлен пневмоцилиндр 17 качания траверсы 15. На траверсе 15 установлен пневмоцилиндр 18 для перемещения горелок электрозаклепочников 16 вдоль траверсы. Механизм поворота изделия выполне в виде привода 19, на штоке которого закреплен сектор 20, установленный с возможностью поворота относительно оси поворота трубы и оснащенный подпружиненной собачкой 21, храпового . колеса 22 , закрепленного по оси пово рота трубы и зубчатой пары 23. Передняя 2 и задняя 3 бабки установлены с возможностью продольного перемещения. Установка работает следующим образом, Опоры и вставки согласно их взаим ного расположения относительно трубы вставляются в патроны передней приводной 2 и задней 3 бабок, установленных на раме 1. В зависимости от того, с какой стороны находится вста ка, горелки электрозаклепочников 16 перемещаются по траверсе 15, установ ленной на стойках 13 и 14 при помощи пневмоцилиндра 18. Труба поступает н опорные ролики механизма загрузки 5 опорные ролики поднимаются, при этом толкатель 11 посредством рычага 12 взаимодействует с защелкой 9, освобождая зажим 8, и закрепляя трубу. При подъеме трубы на уровень свар ки она контактирует с токосъемником, опорные ролики опускаются, разжимая толкателем трубу, токосъемник 4 включает путевой выключатель, от которого срабатывают пневмоцилиндри передней 2 и задней .3 бабок. Происходит запрессовка опор и вставок.Пневмоцилиндр задней бабки 3 имеет больший диаметр, чем пневмоцилиндр приводной бабки 2, поэтому патрон бабки 3 является упором, а торец патрона базовой поверхностью. Труба подается до упора и занимает строго ориентированное положение относительно горелок злектрозаклепочников 16. После окончания запрессовки срабатывают путевые выключатели и опускают опорные ролики. Срабатывает путевой выключатель и включается в работу пневмоцилиндр 17, опускающий траверсу 15. Срабатывает путевой выключатель, включающий привод 19 механизма поворота свариваемой трубы, состоящий из собачки 21, поворачивающий храповое колесо 2,. и через зубча.тую пару 23 трубу иг 30° . .Срабатывает путевой выключатель и начинается процесс сварки. При этом механизм поворота свариваемой трубы возвращается в исходное положение. По окончании сварки автоматически происходит поворот на 30°. После того, как осуществляется полный оборот свариваемой трубы и на ней поставятся все электрозаклепки, включается пневмоцилиндр 17 и поднимает траверсу 15. Срабатывает путевой выключатель, включающий механизм подъема опорных роликов механизма загрузки 5, при этом толкатели 11 посредством рычагов 12 нажимают на защелку 9 и освобождают зажим 8 (фиг. 2), который фиксирует свариваемую трубу и удерживает ее при расхождении патронов приводной 2 и неприводной 3 бабок, пневмоцилиндры которых срабатывают от путевого выключателя, включающегося при псдъеме роликов. При возвращении пневмоцилиндров бабок 2 и 3 в исходное положение срабатывают путевые выключатели, включающие механизм выг зузки 6. Ус -ановленный на механизме выгрузки 6 толкатель 11 рычагети 12 нажимает на зажим 8 и отводит его в зацепление с защелкой 9, подпружиненной пружиной 10, освобождая трубу от зацепления. После этого механизм выгрузки 6 выкатывает трубу из зоны сварки в свои приемные лотки. Возврат механизма выгрузки 6 в исходное положение осуществляется автоматически. Затем цикл повторяется. Использование предполагаемой установки позволяет автоматизировать прцесс сварки и сборки, повысить производительность труда, расширить технологические возможности изготовления труб со вставками и опорами и шнеков, а также повысить надежность работы установки. Формула изобретения 1. Установка для автоматической сборки и сварки труб со вставками. содержащая смонтированные на основании переднюю и заднюю прижимную бабк с зажимами для вставок, опоры для труб, механизмы загрузки и выгрузки труб и механизм поворота изделия, отлич ающа яс я тем, что, с целью повышения производительности и надежности работы установки путем фиксирования трубы при ее загрузке и выгрузке, установка снабжена устройством для закрепления труб при их загрузке и выгрузке, выполненным в виде шарнирно-установленных на основании зажимов для торцов труб и поворотных подпружиненных защелок для зажимов, а также смонтированных в механизмах загрузки и выгрузки тр толкателей, взаимодействующих с защелками.

f . 2. Установка по п.1, отличающая с я тем, что обе бабки установлены с возможностью продольного перемещения. 3. Установка по п.1, отличающая с я тем, что механизм поворота изделия выполнен в виде смонтированного по оси приводной бабки храпового колеса и установленного на основании пневмоцилиндра с собачкой, взаимодействующей с храповым колесом. Источники информации, принятые во внимание при экспертизе 1.Авторское свилетельство СССР 554122, кл. В 23 К 37/04, 1974. 2.Авторское свидетельство СССР 632528, кл. В 23 к 37/04, 1977 (П()ОТОТИП) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка для сварки труб | 1974 |

|

SU554122A1 |

| Установка для сварки электрозаклепками | 1978 |

|

SU827285A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Установка для сборки и сварки труб с резьбовыми хвостовиками | 1987 |

|

SU1433726A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 1994 |

|

RU2081734C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Устройство для сборки изделий под сварку | 1990 |

|

SU1776531A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Установка для сборки под сварку патрубков | 1980 |

|

SU948593A1 |

| Абразивно-отрезной полуавтомат для отрезки прибылей | 1988 |

|

SU1673405A1 |

Авторы

Даты

1982-05-15—Публикация

1980-07-04—Подача