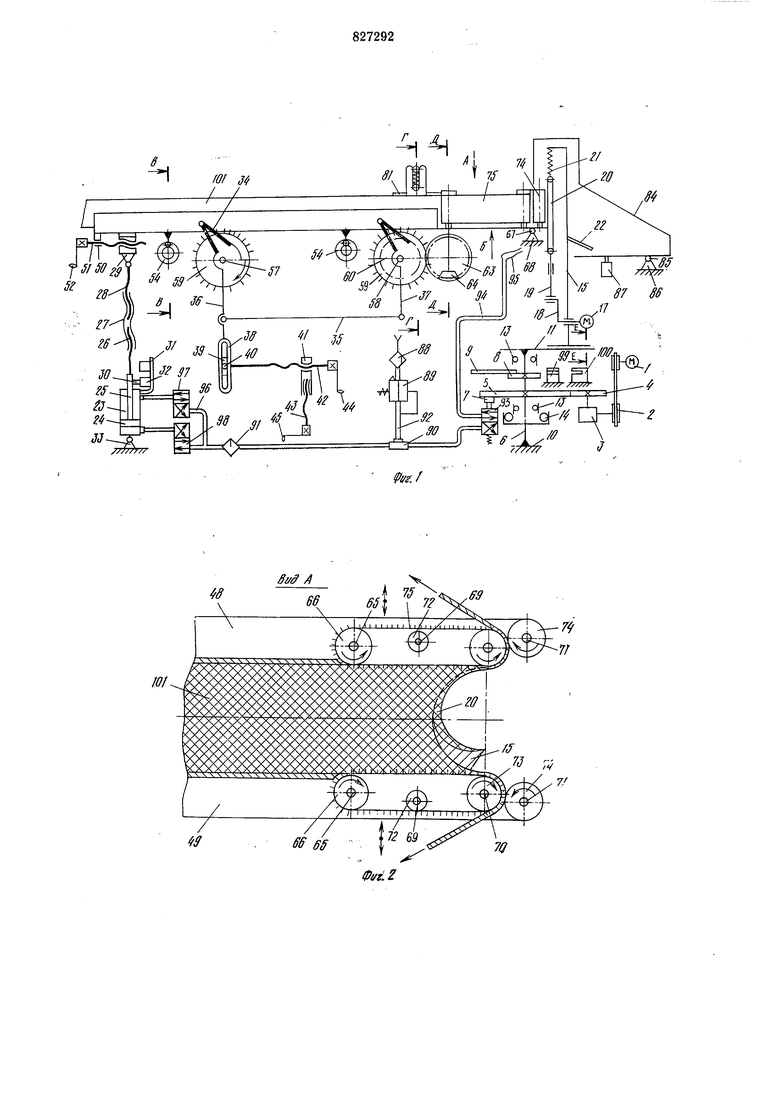

ния в радиальных подшипниках 13 и опорном подшипнике 14.

На плош,адке 11 установлена стойка 15, к которой в нижней части прикренлена площадка 16. На последней закреплен электродвигатель 17. На вал электродвигателя 17 насажен кривошипно-шатунный мехаиизм 18, к которому крепится поводок 19, жестко связанный с ножом 20. На другом конце ножа 20 крепится пружина 21, закренленная на стойке 15. На стойке 15 жестко смонтирован приемный столик 22. В области зоны реза ножа 20 стойка 15 имеет отделитель поролоновых нрокладок, отрезаемых от бруса, выполненный в виде пластины изогнутой клиновидной формы.

Механизм поворота лотка состоит из пневмоцилиндра двустороннего действия 23, иоршня 24 и штока 25. На конце штока 25 имеется нарезная часть 26, на которую навертывается гайка 27, имеюш,ая левую и правую нарезку. Второй конец гайки 27 с левой нарезкой соединен с винтом 28. Винт 28 связан с подвижной опорой 29. К штоку 25 крепится дюралевая пластинка 30.

На боковой стенке цилиндра 23 установлен кронштейн 31, на котором закреплены бесконтактные концевые выключатели 32. Пневмоцилиндр установлен на подвижной опоре 33.

Механизм нодачи материала состоит из обгоиных муфт 34, рычага 35, планок 36 и 37. Нланка 36 жестко связана с рамкой 38. В пазу рамки 38 помещен сухарь 39 и вставлен налец 40. Налец 40 жестко прикреплен к ползуну 41. Нолзун 41 имеет взаимио перпеидикулярные отверстия, в которые вставлены винтовые пары 42 и 43. Виитовые пары 42 и 43 заканчиваются маховичками 44 и 45. Корпус ползуна смонтирован на станиие (на чертежах не показано).

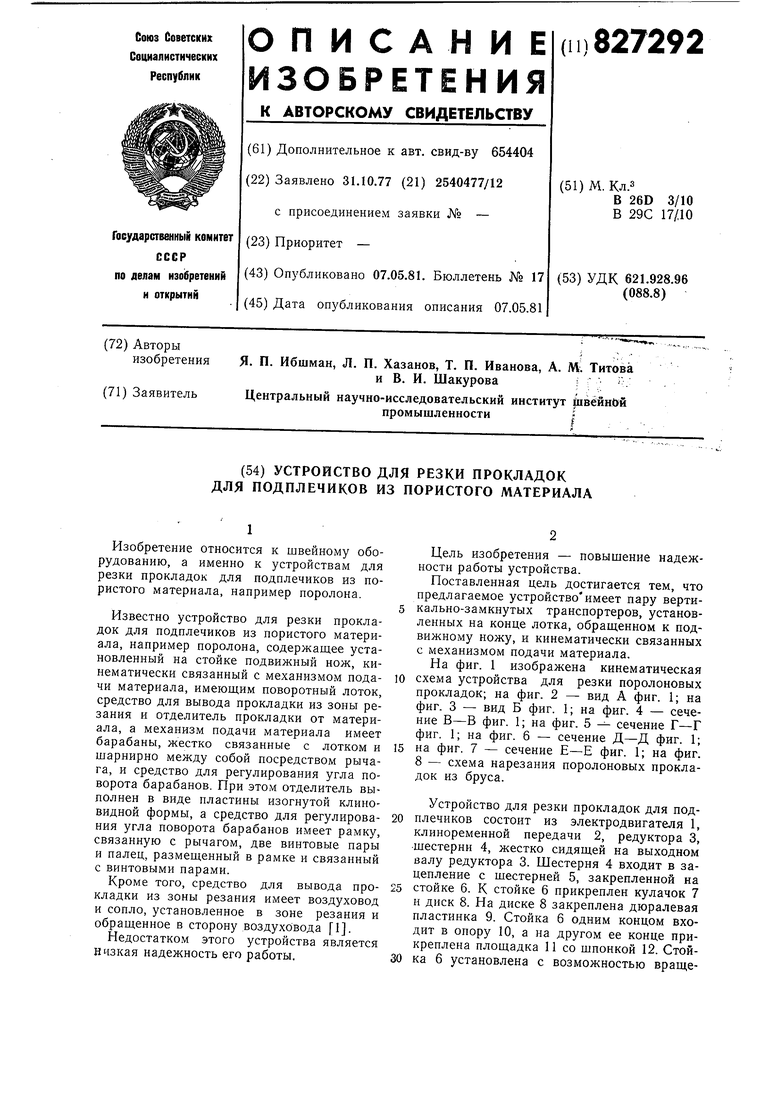

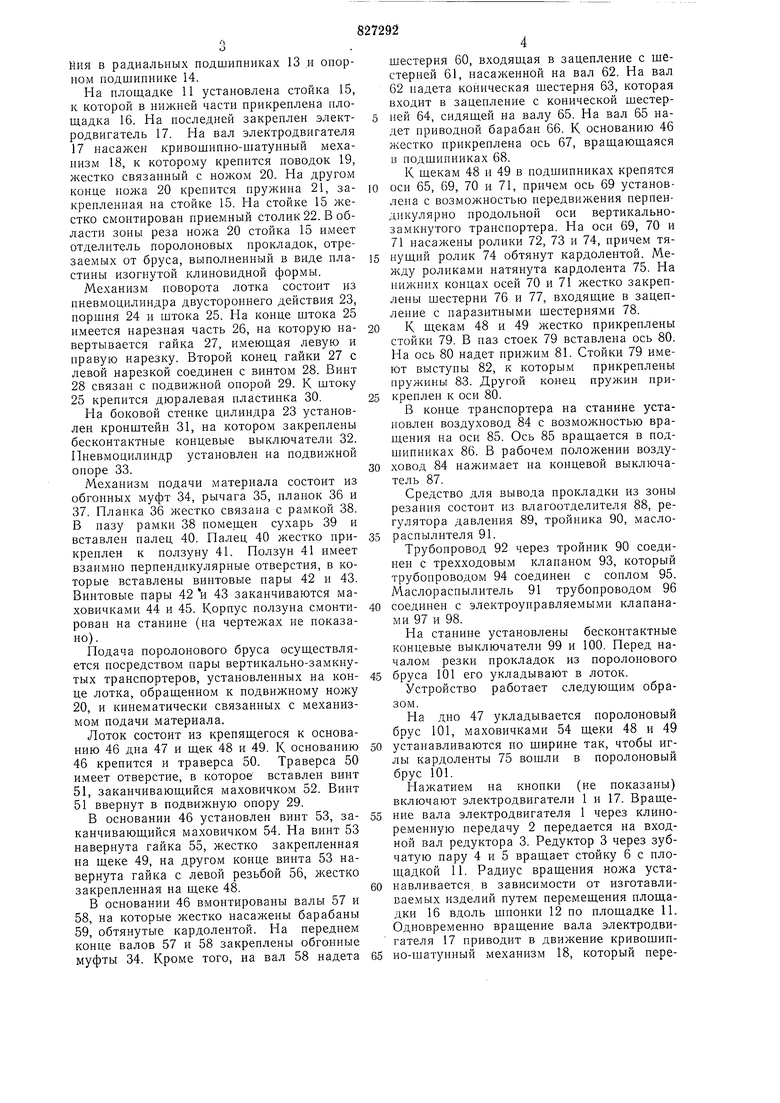

Подача поролонового бруса осуществляется посредством пары вертикально-замкнутых транспортеров, установленных на конце лотка, обращенном к подвижному ножу 20, и кинематически связанных с механизмом подачи материала.

Лоток состоит из крепящегося к основанию 46 дна 47 и щек 48 и 49. К основанию 46 крепится и траверса 50. Траверса 50 имеет отверстие, в которое вставлен винт 51, заканчивающийся маховичком 52. Винт 51 ввернут в подвижную опору 29.

В основании 46 установлен винт 53, заканчивающийся маховичком 54. На виит 53 навернута гайка 55, жестко закрепленная на щеке 49, на другом конце винта 53 навернута гайка с левой резьбой 56, жестко закрепленная на щеке 48.

В основании 46 вмонтированы валы 57 и

58,на которые жестко насажены барабаны

59,обтянутые кардолентой. На переднем конце валов 57 и 58 закреплены обгонные муфты 34. Кроме того, на вал 58 надета

шестерня 60, входящая в зацепление с щестерней 61, насаженной на вал 62. На вал 62 надета коническая шестерня 63, которая входит в зацепление с конической шестер5 ней 64, сидящей на валу 65. На вал 65 надет приводной барабан 66. К основанию 46 жестко прикреплена ось 67, вращающаяся в подшипниках 68. К щекам 48 и 49 в нодшипииках крепятся

10 оси 65, 69, 70 и 71, причем ось 69 установлена с возможностью нередвижения нерпендикулярно продольной оси вертикальнозамкнутого траиспортера. На оси 69, 70 и 71 насажены ролики 72, 73 и 74, причем тянущий ролик 74 обтянут кардолентой. Между роликами натянута кардолента 75. На нижних концах осей 70 и 71 жестко закреплены шестерни 76 и 77, входящие в зацепление с паразитными шестернями 78.

0 К щекам 48 и 49 жестко прикреплены стойки 79. В паз стоек 79 вставлена ось 80. На ось 80 надет нрижим 81. Стойки 79 имеют выступы 82, к которым прикреплены пружины 83. Другой конец пружин при5 кренлен к оси 80.

В конце транспортера на станине установлен воздуховод 84 с возможностью вращения на оси 85. Ось 85 вращается в подшипниках 86. В рабочем положении воздуховод 84 нажимает иа концевой выключатель 87.

Средство для вывода прокладки из зоны резания состоит из влагоотделителя 88, регулятора давления 89, тройника 90, масло5 распылителя 91.

Трубопровод 92 через тройник 90 соединен с трехходовым клапаном 93, который трубопроводом 94 соедииен с соилом 95. Маслораспылитель 91 трубопроводом 96

0 соединен с электроуправляемыми клапанами 97 и 98.

На станине установлены бесконтактные концевые выключатели 99 и 100. Перед началом резки прокладок из поролонового

5 бруса 101 его укладывают в лоток.

Устройство работает следующим образом.

На дно 47 укладывается поролоновый брус 101, маховичками 54 щеки 48 и 49

0 устанавливаются по ширине так, чтобы иглы кардоленты 75 вошли в поролоновый брус 101.

Нажатием на кнопки (не показаны) включают электродвигатели 1 и 17. Вращение вала электродвигателя 1 через клиноременную передачу 2 передается на входной вал редуктора 3. Редуктор 3 через зубчатую пару 4 и 5 вращает стойку 6 с илощадкой 11. Радиус вращения ножа устанавливается в зависимости от изготавливаемых изделий путем перемещения площадки 16 вдоль шионки 12 по площадке 11. Одиовременно вращение вала электродвигателя 17 приводит в движение кривошипно-шатунный механизм 18, который передает возвратно-поступательное движение ножу 20. При вращении стойки 6 пластинка 9 входит в пазы бесконтактных концевых выключателей 99 и 100, один из которых дает команду на пневмоклапан 98. Пневмоклапан 98 открывает доступ воздуха в нижнюю полость цилиндра 23 и поршень 24 со штоком 25 перемещается вверх. Достигнув верхней «мертвой точки, поршень 24 останавливается.

Во время движения штока 25 вверх вместе со штоком 25 через гайку 27 передается движение опоре 29, последняя поднимает лоток, который поворачивается на угол относительно оси 67. Угол поворота зависит от ассортимента изготавляемой одежды. Регулировка производится передвил ением подвижной опоры 29. Опора 29 передвигается при помощи винта 51 вращением мауовичка 52. При повороте лотка с брусом 101 поднимаются барабаны 59 с обгонными муфтами 34. Планка 36 с рамкой 38 отводится в сторону. Планка 37 отводится на ту же величину за счет того, что планки 36 и 37 шарнирно соединены между собой рычагом 35. Барабан 59 остается неподвижным.

Одновременно при вращении стойки 6 кулачок 7 нажимает на ролик клапана 93, и сжатый воздух по трубопроводу 94 поступает в сопло 95 и перемещает отрезанный подплечик, который по воздуховоду удаляется в бункер. Кулачок 7 изготовлен и установлен так, что воздух подается в конце реза и подача воздуха прекращается после удаления подплечика в бункер.

При дальнейшем вращении стойки 6 пластинка 9 входит в пазы бесконтактных концевых выключателей 99 и 100, один из которых дает команду на пневмоклапан 97. Пневмоклапан 97 открывает доступ воздуха в верхнюю полость цилиндра 23 и поршень 24 опускается, вместе с поршнем опускаются шток 25, гайка 27, подвижная опора 29 и лоток. При опускапии лотка с брусом 101 опускаются барабаны 59 с обгонными муфтами 34. Опускаясь, планки 36 и 37 вместе с рамкой 38 возвращаются в исходное положение, обгонные муфты срабатывают, и барабаны 59 поворачиваются на определенный заданный угол, а брус 101 перемещается в направлении зоны реза ножа 20 на заданную линейную величину. Величина перемещения бруса 101 на заданную величину осуществляется при помощи установки пальца 40 с сухарем 39 в зависимости от расстояния продольной оси рамки 38 от оси 67.

При повороте оси 58 поворачивается щестерня 60. Шестерня 60 поворачивает щестерню 61, вместе с ней поворачивается коническая шестерня 63, передающая вращение конической шестерне 64. Шестерня 64 поворачивает ось 65, а вместе с ней барабан 66. Барабан 66, поворачиваясь, передвигает кардоленту 75. Кардолента, продвигаясь, поворачивает ролик 73 н ось 70, вместе с осью 70 поворачивается шестерня 76 и через паразитные шестерни 78 поворачивает шестерню 77 и тянущий ролик 74. Отходы бруса 101 попадают между кардолентой 75 и тянушими роликами 74 и удаляются. От вертикального перемещения брус 101 предотвращает прижим 81. Воздуховод 84 в рабочем положении должен быть опушеи, так как он одновременно является ограждением.

При откинутом воздуховоде электродвигатели 1 и 17 не включаются, так как концевой выключатель 87 размыкает электрическую цепь.

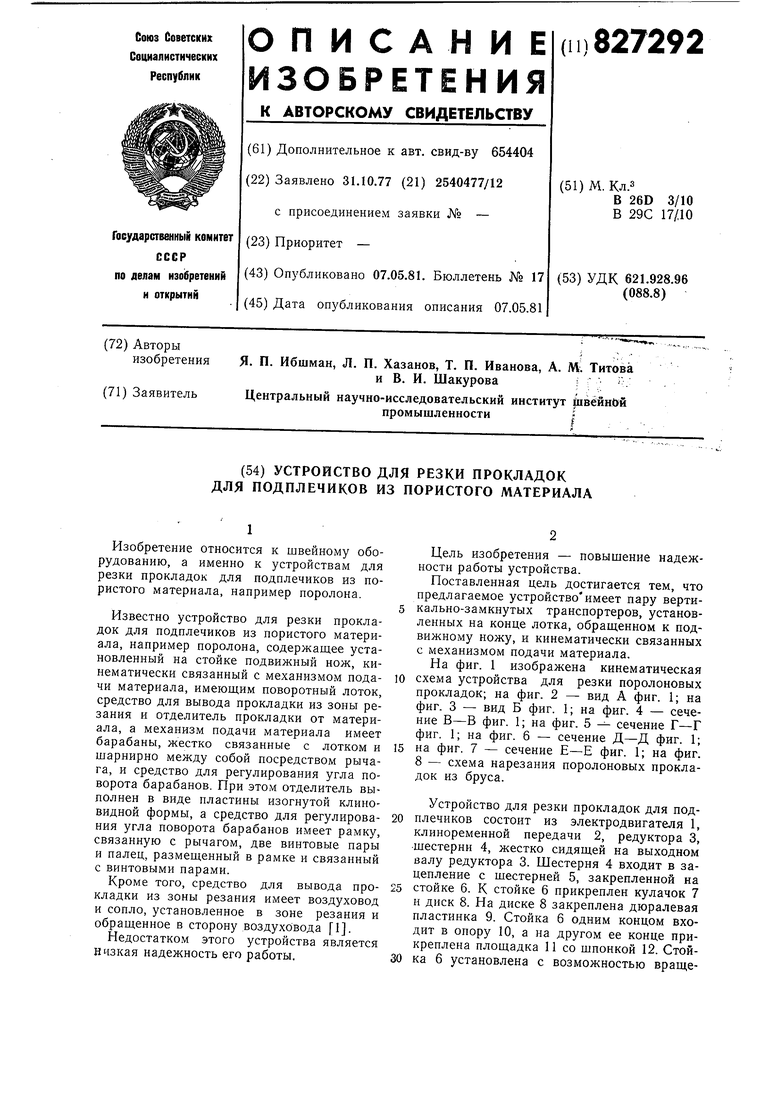

Нарезание поролоновых прокладок происходит следующим образом (см. фиг. 8). За один поворот ножа отрезается одна прокладка для подплечика, при этом прдъем и опускание (поворот) бруса на угол со производится в тот момент, когда нож вышел из зоны резания, отрезанная прокладка отделяется от бруса отделителем - стойкой 15 и падает на приемный столик 22.

Со столика 22 воздушной струей из сопла 95 прокладка удаляется в бункер по воздуховоду 84.

Одновременно отходы, находящиеся между лентой вертикально-замкнутого транспортера 75 и тянущими роликами 74, удаляются.

Отходы, образующиеся в виде тонкой ленты в процессе нарезания прокладок, постоянно находятся между вертикально-замкнутыми транспортерами и тянущими роликами, при этом качество отрезания поролоновой прокладки улучщается за счет постоянного натяжения удаляемых отходов от отрезаемого бруса.

Формула изобретения

Устройство для резки прокладок для подплечиков из пористого материала по авт.

св. № 654404, отличающееся тем, что, с целью повышения надежности его работы, оно имеет пару вертикально-замкнутых транспортеров, установленных на конце лотка, обращенном к подвижному ножу, и

кинематически связанных с механизмом подачи материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 654404, кл. В 26D 3/10, 1976. 9S

fyg./ is }n in 3( V a/ { И

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки прокладок для подплечиков из пористого материала | 1976 |

|

SU654404A1 |

| Устройство для вырезки прокладок | 1980 |

|

SU927488A1 |

| Устройство для нарезания прокладок из эластичного материала | 1978 |

|

SU956273A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| ПОЛУАВТОМАТ ДЛЯ УКЛАДКИ МНОГОСЛОЙНОЙ ПАЗОВОЙ ИЗОЛЯЦИИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1973 |

|

SU383167A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Устройство для соединения встык концов ленточного материала | 1974 |

|

SU659496A1 |

| СТАНОК ДЛЯ ОБШИВКИ ДОСКАМИ ДЕРЕВЯННЫХБАРАБАНОВ | 1970 |

|

SU284282A1 |

| Правильно-отрезной станок для прут-КОВОгО МАТЕРиАлА | 1978 |

|

SU814527A1 |

| Устройство для резки длинномерного материала | 1988 |

|

SU1599206A1 |

Si/ff A 66

65i f

7f

7Q

Tf

68 S7

Btfff S

77 7

80 81

83Л

6

47

S6. 15

63 е

/Of 4762

ф1/г.&

/ff/ 6

/ е 6 63

17

//

Авторы

Даты

1981-05-07—Публикация

1977-10-31—Подача