1

Изобретение относится к области изготовления и использования лепточиых материалов, например кинофотопленок, магнитной ленты, бумаги, картона и всевозможных тканей и пленок.

Известно устройство для соединения встык концов ленточного материала, содержащее установленные на корпусе держатели рулонов материала, направляющие ролики, две пары подвижных прил имиых элементов с перфорированными рабочими стенками, расположенными одна над другой с зазором для прохода материала и связанными с вакуум-системой, подвижный нож для поперечной резки материала, установленный над прижимными элементами ролик с липкой лентой, средство для его перемещения и приспособление для удаления отрезанных концов материала 1.

Однако таким устройством можно нанести липкую ленту лишь с одной стороны стыка, что не обеспечивает необходимой прочности соединения. Кроме того, устройство можно использовать только для относительно узких пленок.

Целью изобретения является расширение технологических возможностей.

Достигается это тем, что дополнительно имеются ролик с липкой лентой и средство его перемещения, установленные под прижимными элементами, при этом каждый прижимной элемент имеет форму прямоугольника и установлен с возможностью возвратно-поступательного движения в вертикальной и горизонтальной плоскостях.

Каждое средство для перемещения ролика с липкой лентой состоит из смонтированных на корпусе копира и вилки, несущей ролик с липкой лентой, подпружиненный вакуум-барабан и ползушку, связанную посредством ходового винта с приводом.

Прижимные э.лементы установлены с возможностью перемещения посредством кривощипных валов, связанных приводом.

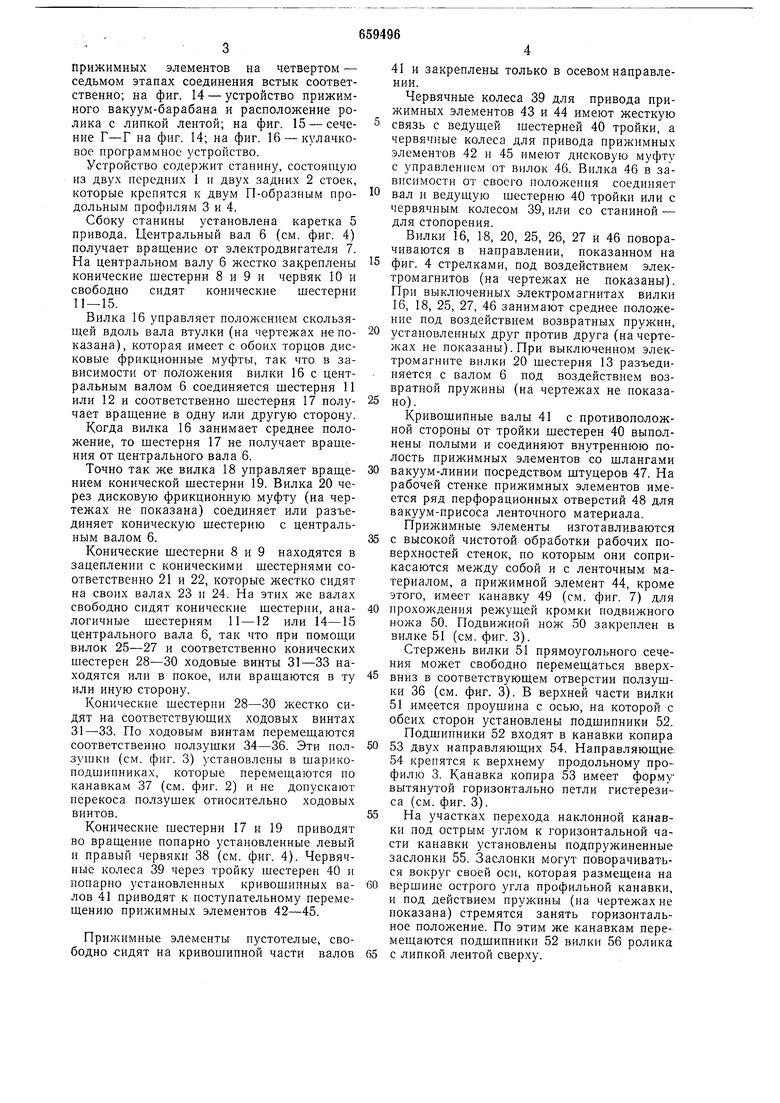

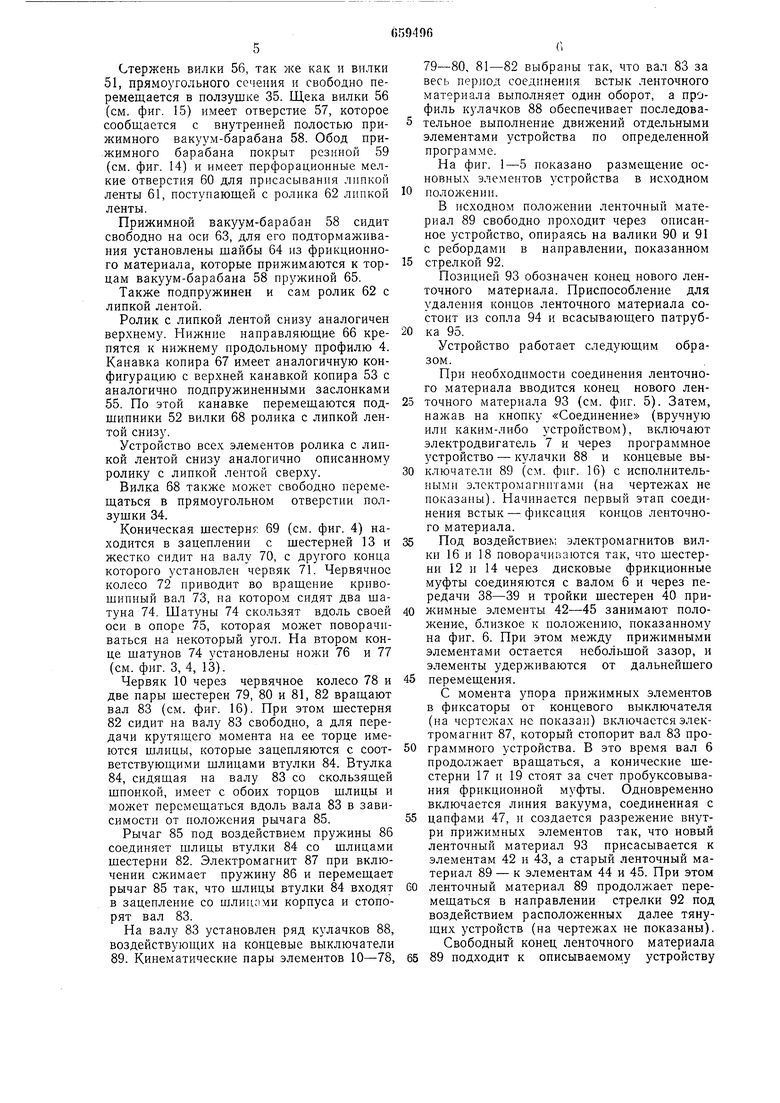

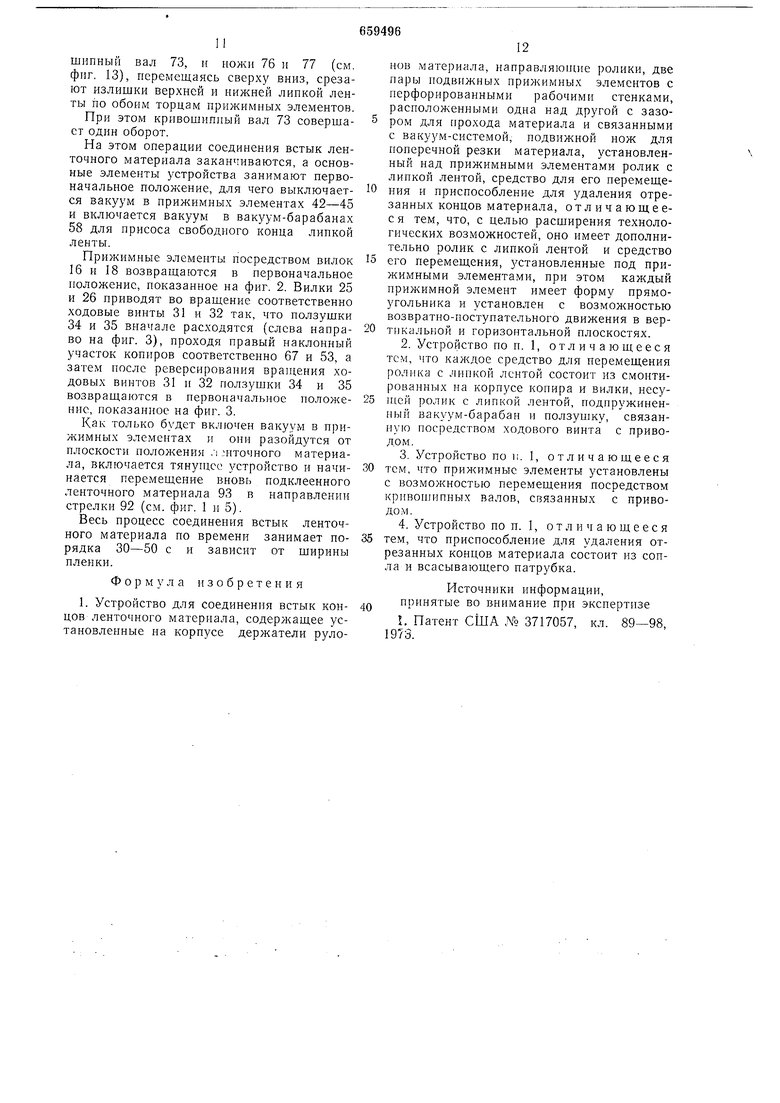

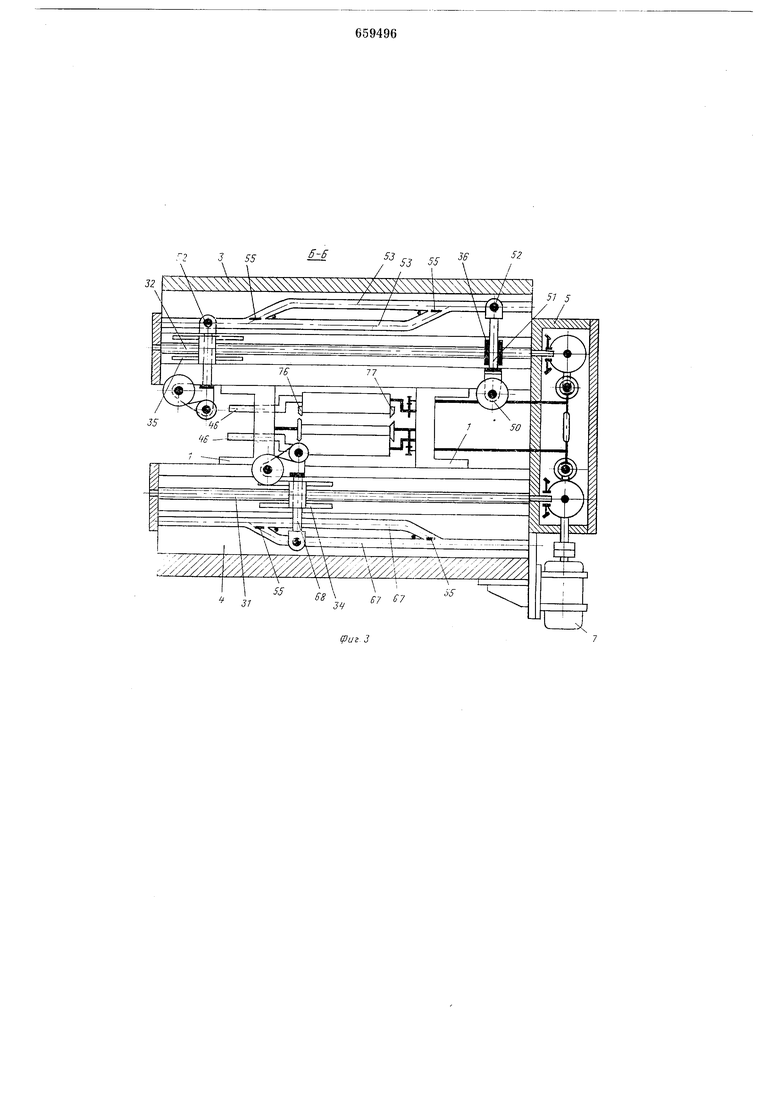

Приспособление для удаления отрезанных концов материала состоит из сопла и всасывающего патрубка. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - поперечное сечение А-А на фиг. 1; на фиг. 3 - продольное сечение Б-Б на фиг. 1; на фиг. 4-кинематическая схема привода основных элементов устройства; на фиг. 5 - прижимные элементы в исходном положении; на фиг. 6-8 - то же, соответственно на первом, втором и третьем этапах соединения встык; на фиг. 9 - сечение В-В на фиг. 8 при удалении излишка ленточного

материала; на фиг. 10-13 - иоложение

прижимных элементов на четвертом - седьмом этапах соединения встык соответственно; на фиг. 14 - устройство прижимного вакуум-барабана и расположение ролика с липкой лентой; на фиг. 15 - сечение Г-Г на фиг. 14; на фиг. 16 - кулачковое программное устройство.

Устройство содержит станину, состоящую из двух передних 1 и двух задних 2 стоек, которые крепятся к двум П-образным продольным профилям 3 и 4.

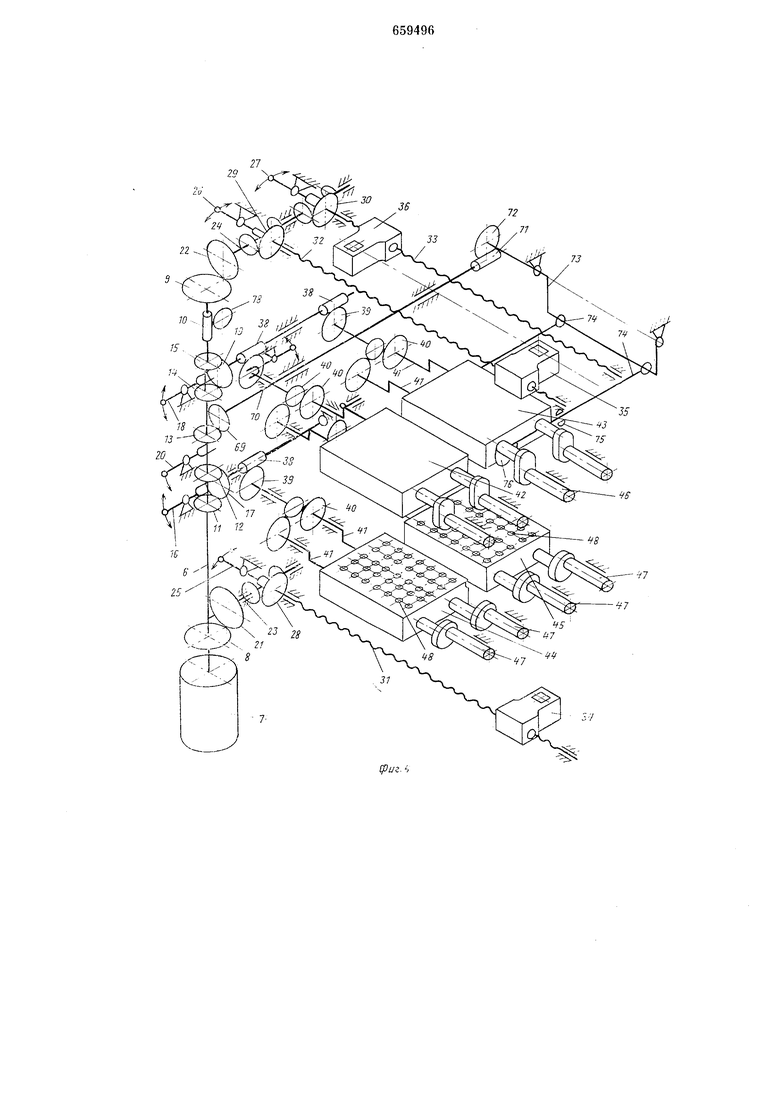

Сбоку станины установлена каретка 5 привода. Центральный вал 6 (см. фиг. 4) получает вращение от электродвигателя 7. На центральном валу 6 жестко закреплены конические шестерни 8 и 9 и червяк 10 и свободно сидят конические шестерни 11 - 15.

Вилка 16 управляет положением скользящей вдоль вала втулки (на чертежах не показана), которая имеет с обоих торцов дисковые фрикционные муфты, так что в зависимости от положения вилки 16 с центральным валом 6 соединяется щестерня 11 или 12 и соответственно шестерня 17 получает вращение в одну или другую сторону.

Когда вилка 16 занимает среднее положение, то щестерня 17 не получает вращения от центрального вала 6.

Точно так же вилка 18 управляет вращением конической шестерни 19. Вилка 20 через дисковую фрикционную муфту (на чертежах не показана) соединяет или разъединяет коническую шестерню с центральным валом 6.

Конические шестерни 8 и 9 находятся в зацеплении с коническими шестернями соответственно 21 ц 22, которые л естко сидят на своих валах 23 и 24. На этих же валах свободно сидят конические шестерни, аналогичные шестерням 11 -12 или 14-15 центрального вала 6, так что при помощи вилок 25-27 и соответственно конических шестерен 28-30 ходовые винты 31-33 находятся или в покое, или вращаются в ту или иную сторону.

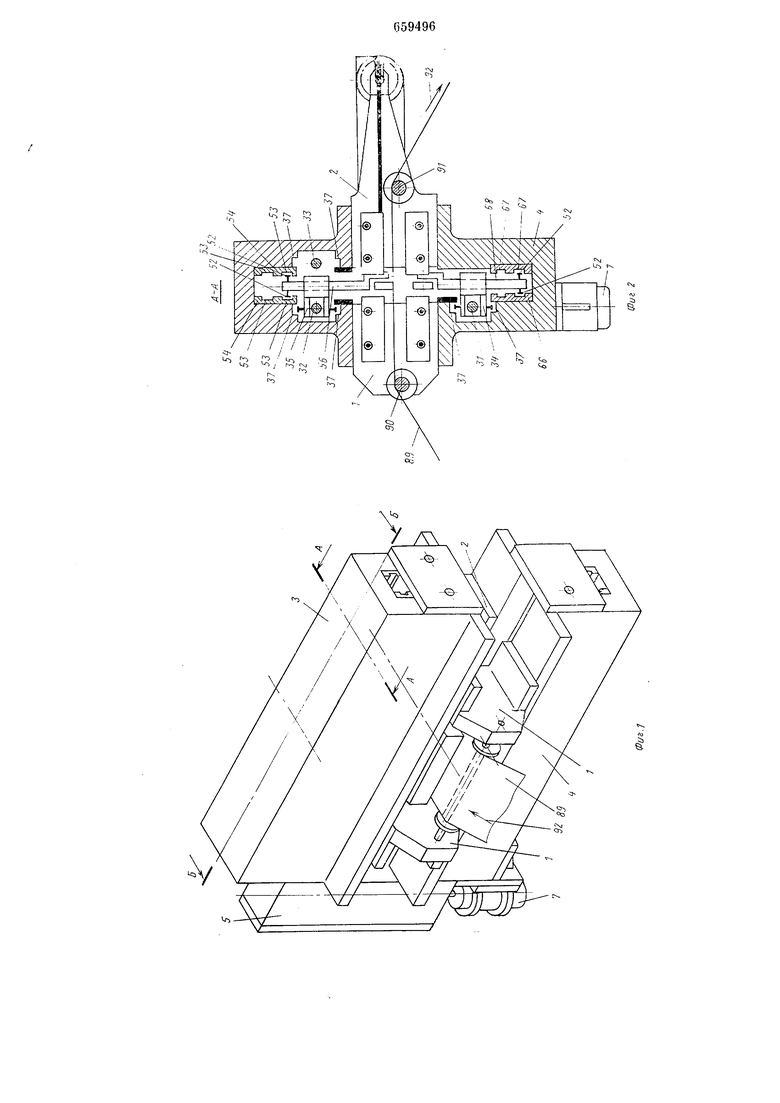

Конические шестерни 28-30 жестко сидят на соответствующих ходовых винтах 31-33. По ходовым винтам перемещаются соответственно ползушки 34-36. Эти ползушки (см. фиг. 3) установлены в шарикоподшипниках, которые перемещаются по канавкам 37 (см. фиг. 2) и не допускают перекоса ползушек относительно ходовых винтов.

Конические шестерни 17 и 19 приводят во вращение попарно установленные левый н правый червяки 38 (см. фиг. 4). Червячные колеса 39 через тройку шестерен 40 и попарно установленных кривошипных валов 41 приводят к поступательному перемещению прижимных элементов 42-45.

Прижимные элементы пустотелые, свободно -сидят на кривощипной части валов

41 и закреплены только в осевом направлении.

Червячные колеса 39 для привода прижимных элементов 43 и 44 имеют жесткую

связь с ведущей шестерней 40 тройки, а червячные колеса для привода прижимных элементов 42 и 45 имеют дисковую муфту с управлением от вилок 46. Вилка 46 в зависимости от своего положения соединяет

вал и ведущую шестерню 40 тройки или с червячным колесом 39, или со станиной - для стопорения.

Вилки 16, 18, 20, 25, 26, 27 и 46 поворачиваются в направлении, показанном на

фиг. 4 стрелками, под воздействием электромагнитов (на чертежах не показаны). При выключенных электромагнитах вилки 16, 18, 25, 27, 46 занимают среднее положение под воздействием возвратных пружин,

установленных друг против друга (на чертежах не показаны). При выключенном электромагните вилки 20 шестерня 13 разъединяется с валом 6 под воздействием возвратной (на чертежах не показано).

Кривошипные валы 41 с противоположной стороны от тройки шестерен 40 выполнены полыми н соединяют внутреннюю полость прижимных элементов со шлангами

вакуум-линии посредством штуцеров 47. На рабочей стенке нрижнмных элементов имеется ряд перфорационных отверстий 48 для вакуум-присоса ленточного материала. Прижимные элементы изготавливаются

с высокой чистотой обработки рабочих поверхностей стенок, по которым они соприкасаются между собой и с ленточным материалом, а прижимной элемент 44, кроме этого, имеет канавку 49 (см. фиг. 7) для

прохождения режущей кромки подвижного ножа 50. Подвил ной нож 50 закреплен в вилке 51 (см. фиг. 3).

Стержень вилки 51 прямоугольного сечения может свободно перемещаться вверхвниз в соответствующем отверстии ползущки 36 (см. фиг. 3). В верхней части вилки

51 имеется проущина с осью, на которой с

обеих сторон установлены подшипники 52.

Подшипники 52 входят в канавки копира

53 двух направляющих 54. Направляющие: 54 крепятся к верхнему продольному профилю 3. Канавка копира 53 имеет форму вытянутой горизонтально петли гистерезиса (см. фиг. 3).

На участках перехода наклонной канавки под острым углом к горизонтальной части канавки установлены подпружиненные заслонки 55. Заслонки могут поворачиваться вокруг своей оси, которая размещена на

вершине острого угла профильной канавки, и под действием пружины (на чертежах не показана) стремятся занять горизонтальное положение. По этим же канавкам перемещаются подшипники 52 вилки 56 ролика

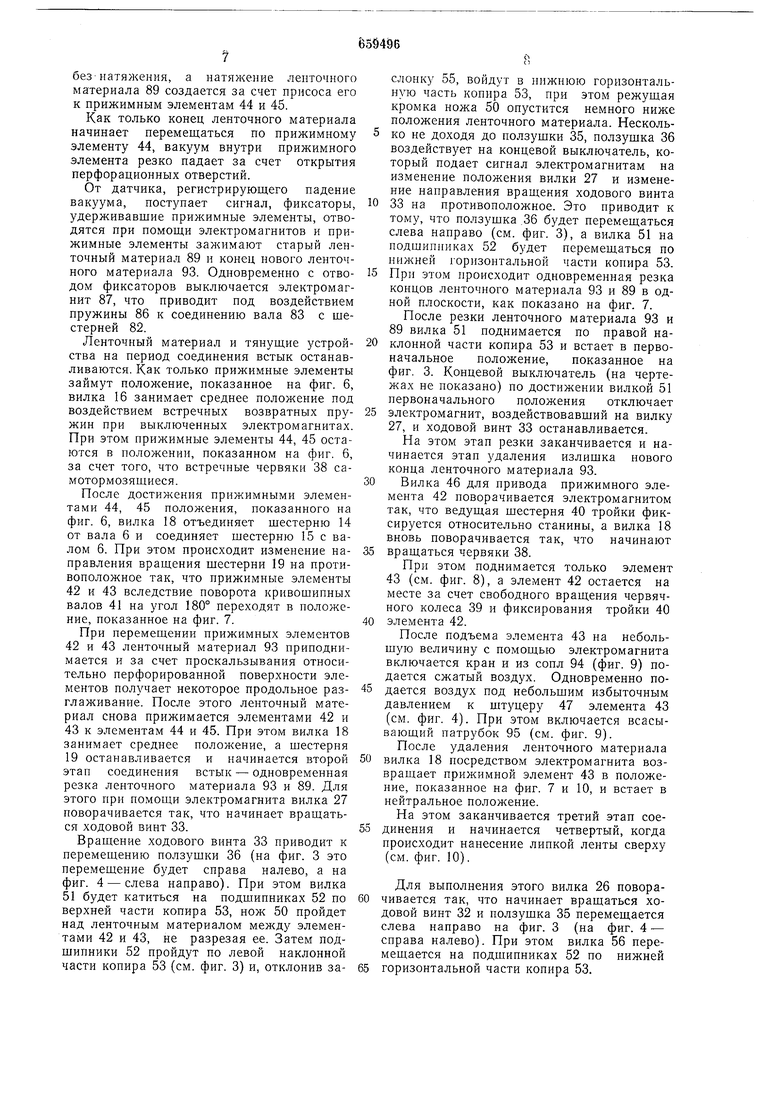

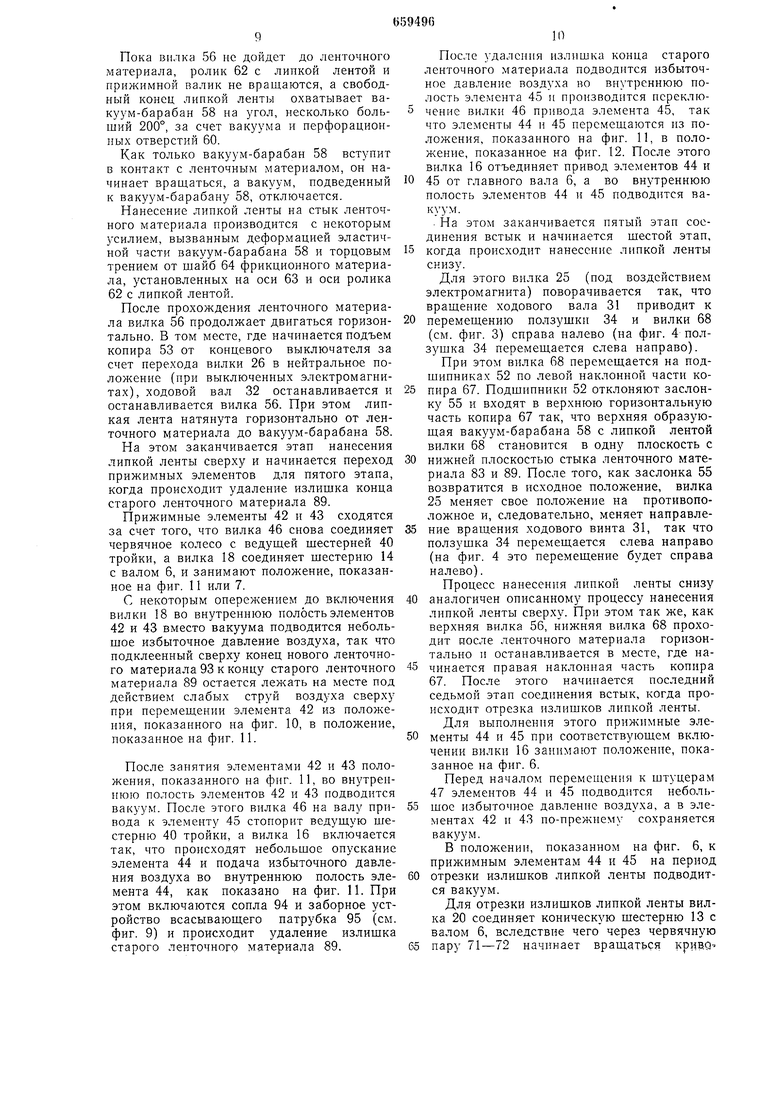

с липкой лентой сверху. Стержень вилки 56, так же как и вилки 51, прямоугольного сечения и свободно неремещается в ползушке 35. Щека вилки 56 (см. фиг. 15) имеет отверстие 57, которое сообщается с внутренней полостью прижимного вакуум-барабана 58. Обод прижимного барабана покрыт резиной 59 (см. фиг. 14) и имеет перфорационные мелкие отверстия 60 для присасывания липкой ленты 61, поступающей с ролика 62 липкой ленты. Прижимной вакуум-барабан 58 сидит свободно на оси 63, для его подтормаживания установлены щайбы 64 из фрикционного материала, которые прижимаются к тордам вакуум-барабана 58 пружиной 65. Также подпружинен и сам ролик 62 с липкой лентой. Ролик с липкой лентой снизу аналогичен верхнему. Нижние направляющие 66 крепятся к нижнему продольному профилю 4. Канавка копира 67 имеет аналогичную конфигурацию с верхней канавкой копира 53 с аналогично подпружиненными заслонками 55. По этой канавке перемещаются подшипники 52 вилки 68 ролика с липкой лентой снизу. Устройство всех элементов ролика с липкой лентой снизу аналогично описанному ролику с липкой лептой сверху. Вилка 68 также может свободно перемещаться в прямоугольном отверстии ползушки 34. Коническая шестернг; 69 (см. фиг. 4) находится в зацеплении с щестерней 13 и жестко сидит на валу 70, с другого конца которого установлен червяк 71. Червячное колесо 72 приводит во вращение кривошипный вал 73, на котором сидят два шатуна 74. Шатуны 74 скользят вдоль своей оси в опоре 75, которая может поворачиваться на некоторый угол. На втором конце шатунов 74 установлены нолей 76 и 77 (см. фиг. 3, 4, 13). Червяк 10 через червячное колесо 78 и две пары шестерен 79, 80 и 81, 82 вращают вал 83 (см. фиг. 16). При этом шестерня 82 сидит на валу 83 свободно, а для передачи крутящего момента па ее торце имеются шлицы, которые зацепляются с соответствующими щлицами втулки 84. Втулка 84, сидящая на валу 83 со скользящей щпопкой, имеет с обоих торцов шлицы и может перемещаться вдоль вала 83 в зависимости от положения рычага 85. Рычаг 85 под воздействием пружины 86 соединяет щлицы втулки 84 со шлицами шестерни 82. Электромагнит 87 при включении сжимает пружину 86 и перемещает рычаг 85 так, что шлицы втулки 84 входят в зацепление со шлицлми корпуса и стопорят вал 83. На валу 83 установлен ряд кулачков 88, воздействующих на концевые выключатели 89. Кинематические пары элементов 10-78, 79-80, 81-82 выбраны так, что вал 83 за весь период соединения встык ленточного материала выполняет один оборот, а профиль кулачков 88 обеспечивает последовательное выполнение движений отдельными элементами устройства по определенной программе. На фиг. 1-5 показано размещение основных элементов устройства в исходном положении. В исходном положении ленточный материал 89 свободно проходит через описанное устройство, опираясь на валики 90 и 91 с ребордами в направлении, показанном стрелкой 92. Позицией 93 обозначен копед нового ленточного материала. Приспособление для удаления кондов ленточного материала состоит из сопла 94 и всасывающего патрубка 95. Устройство работает следующим образом. При необходимости соединения ленточного материала вводится конед нового ленточного материала 93 (см. фиг. 5). Затем, нажав на кнопку «Соединение (вручную или каким-либо устройством), включают электродвигатель 7 и через программное устройство - кулачки 88 и кондевые выключатели 89 (см. фиг. 16) с исполнительПЕзТми электромагнитами (на чертежах не показаны). Начинается первый этап соединения встык - фиксадия концов ленточного материала. Под воздействиел; электромагнитов вилки 16 и 18 поворачиваются так, что шестерни 12 и 14 через дисковые фрикционные муфты соединяются с валом 6 и через передачи 38-39 и тройки шестерен 40 прижимные элементы 42-45 занимают положение, близкое к пололсению, показанному на фиг. 6. При этом между прижимными элементами остается небольшой зазор, и элементы удерживаются от дальнейшего перемещения. С момента упора прижимных элементов в фиксаторы от концевого выключателя (на чертсл ах не показан) включается электромагнит 87, который стопорит вал 83 программного устройства. В это время вал 6 продолжает вращаться, а конические шестерни 17 и 19 стоят за счет пробуксовывания фрикционной муфты. Одновременно включается линия вакуума, соединенная с цапфами 47, и создается разрежение внутри прижимных элементов так, что новый ленточный материал 93 присасывается к элементам 42 и 43, а старый ленточный материал 89 - к элементам 44 и 45. При этом ленточный материал 89 продолжает перемещаться в направлении стрелки 92 под воздействием расположенных далее тянущих устройств (на чертежах не показаны). Свободный конец ленточного материала 89 подходит к описываемому устройству без-натяжения, а натяжение ленточного материала 89 создается за счет нрисоса его к прижимным элементам 44 и 45. Как только конец ленточного материала начинает перемещаться по прижимному элементу 44, вакуум внутри прижимного элемента резко падает за счет открытия перфорационных отверстий. От датчика, регистрирующего падение вакуума, сигнал, фиксаторы, удерживавшие прижимные элементы, отводятся при помощи электромагнитов и прижимные элементы зажимают старый ленточный материал 89 и конец нового ленточпого материала 93. Одновременно с отводом фиксаторов выключается электромагнит 87, что приводит под воздействием пружины 86 к соединению вала 83 с шестерней 82. Ленточный материал и тянущие устройства на период соединения встык останавливаются. Как только прижимные элементы займут положение, показанное на фиг. 6, вилка 16 занимает среднее положение под воздействием встречных возвратных пружин при выключенных электромагнитах. При этом прижимные элементы 44, 45 остаются в положении, показанном на фиг. 6, за счет того, что встречные червяки 38 самотормозящиеся. После достижения прижимными элементами 44, 45 положения, показанного на фиг. 6, вилка 18 отъединяет шестерню 14 от вала 6 и соединяет шестерню 15 с валом 6. При этом происходит изменение направления вращения шестерни 19 на противоположное так, что прижимные элементы 42 и 43 вследствие поворота кривошипных валов 41 на угол 180° переходят в положение, показанное на фнг. 7. При перемещении прижимных элементов 42и 43 ленточный материал 93 приподнимается и за счет проскальзывания относительно перфорированной поверхности элементов получает некоторое продольное разглаживание. После этого ленточный материал снова прижимается элементами 42 и 43к элементам 44 и 45. При этом вилка 18 занимает среднее положение, а шестерня 19 останавливается и начинается второй этап соединения встык - одновременная резка ленточного материала 93 и 89. Для этого при помощи электромагнита вилка 27 поворачивается так, что начинает вращаться ходовой винт 33. Вращение ходового винта 33 приводит к перемещению ползушки 36 (на фиг. 3 это перемещение будет справа налево, а на фиг. 4 - слева направо). При этом вилка 51 будет катиться на подшипниках 52 по верхней части копира 53, нож 50 пройдет над ленточным материалом между элементами 42 и 43, не разрезая ее. Затем подшипники 52 пройдут по левой наклонной части копира 53 (см. фиг. 3) и, отклонив заслонку 55, войдут в нижнюю горизонтальную часть копира 53, при этом режущая кромка ножа 50 опустится немного ниже положения ленточного материала. Несколько не доходя до ползушки 35, ползушка 36 воздействует на концевой выключатель, который подает сигнал электромагнитам на изменение положения вилки 27 и изменение направления вращения ходового винта 33 на противоположное. Это приводит к тому, что ползушка .36 будет перемещаться слева направо (см. фиг. 3), а вилка 51 на подшипниках 52 будет перемещаться по нижней горизонтальной части копира 53. Прп этом происходит одновременная резка концов ленточного материала 93 и 89 в одной плоскости, как показано на фиг. 7. После резки ленточного материала 93 и 89 вилка 51 поднимается по правой наклонной части копира 53 и встает в первоначальное положение, показанное на фиг. 3. Концевой выключатель (на чертежах не показано) по достижении вилкой 51 первоначального положения отключает электромагнит, воздействовавший на вилку 27, и ходовой винт 33 останавливается. На этом этап резки заканчивается и начинается этап удаления излишка нового конца ленточного материала 93. Вилка 46 для привода прижимного элемента 42 поворачивается электромагнитом так, что ведущая шестерня 40 тройки фиксируется относительно станины, а вилка 18 вновь поворачивается так, что начинают вращаться червяки 38. При этом поднимается только элемент 43 (см. фиг. 8), а элемент 42 остается на месте за счет свободного вращения червячного колеса 39 и фиксирования тройки 40 элемента 42. После подъема элемента 43 на небольшую величину с помощью электромагнита включается кран н из сопл 94 (фиг. 9) подается сжатый воздух. Одновременно подается воздух под небольшим избыточным давлением к штуцеру 47 элемента 43 (см. фиг. 4). При этом включается всасывающий патрубок 95 (см. фиг. 9). После удаления ленточного материала вилка 18 посредством электромагнита возвращает прижимной элемент 43 в положение, показанное на фиг. 7 и 10, и встает в нейтральное положение. На этом заканчивается третий этап соединения и начинается четвертый, когда происходит нанесение липкой ленты сверху (см. фиг. 10). Для выполнения этого вилка 26 поворачивается так, что начинает вращаться ходовой винт 32 и ползушка 35 перемещается слева направо на фиг. 3 (на фиг. 4 - справа налево). При этом вилка 56 перемещается на подшипниках 52 по нижней горизонтальной части копира 53.

9

Пока вилка 56 не дойдет до ленточного материала, ролик 62 с липкой лентой и прижимной валик не вращаются, а свободный конец липкой ленты охватывает вакуум-барабан 58 на угол, несколько больший 200°, за счет вакуума и перфорацион 1ых отверстий 60.

Как только вакуум-барабан 58 вступит в контакт с ленточным материалом, он начинает вращаться, а вакуум, подведенный к вакуум-барабану 58, отключается.

Нанесение липкой ленты на стык ленточного материала производится с некоторым Зсилием, вызванным деформацией эластичной части вакуум-барабана 58 и торцовым трением от щайб 64 фрикционного материала, установленных на оси 63 и оси ролика 62 с липкой лентой.

После прохождения ленточного материала вилка 56 продолжает двигаться горизонтально. В том месте, где начинается подъем копира 53 от концевого выключателя за счет перехода вилки 26 в нейтральное положение (при выключенных электромагнитах), ходовой вал 32 останавливается и останавливается вилка 56. При этом липкая лента натянута горизонтально от ленточного материала до вакуум-барабана 58.

На этом заканчивается этап нанесения липкой ленты сверху и начинается переход прижимных элементов для пятого этапа, когда происходит удаление излипака конца старого ленточного материала 89.

Прижимные элементы 42 и 43 сходятся за счет того, что вилка 46 снова соединяет червячное колесо с ведущей щестерней 40 тройки, а вилка 18 соединяет шестерню 14 с валом 6, и занимают положение, показанное на фиг. 11 или 7.

С некоторым опережением до включения вилки 18 во внутреннюю полость элементов 42 и 43 вместо вакуума подводится небольшое избыточное давление воздуха, так что подклеенный сверху конец нового ленточного материала 93 к концу старого ленточного материаиПа 89 остается лежать на месте под действием слабых струй воздуха сверху при перемещении элемента 42 из положения, показанного на фиг. 10, в положение, показанное на фиг. 11.

После занятия элементами 42 и 43 положения, показанного на фиг. 11, во внутреннюю пОоТость элементов 42 и 43 подводится вакуум. После этого вилка 46 на валу привода к элементу 45 стопорит ведущую шестерню 40 тройки, а вилка 16 включается так, что происходят небольшое опускание элемента 44 и подача избыточного давления воздуха во внутреннюю полость элемента 44, как показано на фиг. 11. При этом включаются сопла 94 и заборное устройство всасывающего патрубка 95 (см. фиг. 9) и происходит удаление излищка старого ленточного материала 89.

10

После удаления излишка конца старого ленточного материала подводится избыточное давление воздуха во внутреннюю полость элемента 45 и производится переключение вилки 46 привода элемента 45, так что элементы 44 и 45 перемещаются из положения, показанного на фиг. 11, в положение, показанное на фиг. 12. После этого вилка 16 отъединяет привод элементов 44 и

45 от главного вала 6, а во внутреннюю полость элементов 44 и 45 подводится вакуум.

- На этом заканчивается пятый этап соединения встык и начинается щестой этап,

когда происходит нанесение липкой ленты снизу.

Для этого вилка 25 (под воздействием электромагнита) поворачивается так, что вращение ходового вала 31 приводит к

перемещению ползущки 34 и вилки 68 (см. фиг. 3) справа налево (на фиг. 4 ползушка 34 перемещается слева направо).

При этом вилка 68 перемещается на подшипниках 52 по левой наклонной части копира 67. Подшипники 52 отклоняют заслонку 55 и входят в верхнюю горизонтальную часть копира 67 так, что верхняя образующая вакуум-барабана 58 с липкой лентой вилки 68 становится в одну плоскость с

нижней плоскостью стыка ленточного материала 83 и 89. После того, как заслонка 55 возвратится в исходное положение, вилка 25 меняет свое положение на противоположное и, следовательно, меняет направление вращения ходового винта 31, так что

ползушка 34 перемещается слева направо

(на фиг. 4 это перемещение будет справа

налево).

Процесс нанесения липкой ленты снизу

аналогичен описанному процессу нанесения липкой ленты сверху. При этом так же, как верхняя вилка 56, нижняя вилка 68 проходит после ленточного материала горизонтально и останавливается в месте, где начинается правая наклонная часть копира 67. После этого начинается последний седьмой этап соединения встык, когда происходит отрезка излишков липкой ленты. Для выполнения этого прижимные элементы 44 и 45 при соответствующем включении вилки 16 занимают положение, показанное на фиг. 6.

Перед началом перемещения к штуцерам 47 элементов 44 и 45 подводится небольшое избыточное давление воздуха, а в элементах 42 и 43 по-прежнему сохраняется вакуум.

В положении, показанном на фиг. 6, к прижимным элементам 44 и 45 на период

отрезки излишков липкой ленты подводится вакуум.

Для отрезки излишков липкой ленты вилка 20 соединяет коническую шестерню 13 с валом 6, вследствие чего через червячную

пару 71-72 начинает вращаться крнеО

П

шипный вал 73, и ножи 76 и 77 (см. фиг. 13), перемещаясь сверху вниз, срезают излишки верхней и нижней липкой ленты по обоим торцам прижимных элементов.

При этом крнвошиппый вал 73 совершает один оборот.

На этом операции соединения встык ленточного материала заканчиваются, а основные элементы устройства занимают первоначальное положение, для чего выключается вакуум в прижимных элементах 42-45 и включается вакуум в вакуум-барабанах 58 для присоса свободного конца липкой ленты.

Прижимные элементы посредством вилок 16 и 18 возвращаются в первоначальное положение, показанное на фиг. 2. Вилки 25 и 26 приводят во вращение соответственно ходовые винты 31 и 32 так, что ползушки 34 и 35 вначале расходятся (слева направо на фиг. 3), проходя правый наклонный участок копиров соответственно 67 и 53, а затем после реверсирования вращения ходовых винтов 31 и 32 ползущки 34 и 35 возвращаются в первоначальное положение, показанное на фиг. 3.

Как только будет включен вакуум в прижимных элементах и они разойдутся от плоскости положения .i ниточного материала, включается тянунлес устройство и начинается перемещение вновь подклеенного ленточного материала 93 в направлении стрелки 92 (см. фиг. 1 и 5).

Весь процесс соединения встык ленточного материала по времени занимает порядка 30-50 с и зависит от щирины пленки.

Формула изобретения

1. Устройство для соединения встык концов ленточного материала, содержащее установленные на корпусе держатели руло12

нов материала, направляюп1ие ролики, две пары подвижных прижимных элементов с перфорированными рабочими стенками, расположенными одна над другой с зазором для прохода материала и связанными с вакуум-системой, подвижной нож для поперечной резки материала, установленный над прижимными элементами ролик с липкой лентой, средство для его перемещеПИЯ и приспособление для удаления отрезанных концов материала, отличающеес я тем, что, с целью расширения технологических возможностей, оно имеет дополнительно ролик с липкой лентой и средство

его перемещения, зстановленные под прижимными элементами, при этом каждый прижимной элемент имеет форму прямоугольника и установлен с возможностью возвратно-поступательного движения в вертпкальной и горизонтальной плоскостях.

2.Устройство по п. 1, отличающееся тем, что средство для перемещения ролика с липкой лентой состоит из смонтированных на корпусе копира и вилки, несуП1ей ролик с липкой лентой, подпружиненный вакуум-барабан и ползушку, связанную посредством ходового винта с приводом.

3.Устройство по п. 1, отличающееся тем, что прижимные элементы установлены

с возможностью перемещения поередством кривощппных валов, связанных с приводом.

4.Устройство поп. 1, о т л и ч а ю nj е е с я тем, что приспособление для удаления отрезанных концов материала состоит из сопла и всасывающего патрубка.

Источники информации, принятые во внимание при экспертизе

. Патент США № 3717057, кл. 89-98, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| Устройство для подачи ленточного материала в зону обработки | 1981 |

|

SU1011306A1 |

| Устройство для упаковки стержнеобразных изделий | 1982 |

|

SU1130505A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU937086A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Машина для формования слоистых изделий | 1983 |

|

SU1183386A1 |

| Автомат для предмонтажной обработки электрических шнуров | 1988 |

|

SU1642542A1 |

| Устройство для соединения встык полотен | 1971 |

|

SU502600A3 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU946737A1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖИ | 1992 |

|

RU2057182C1 |

Б-S

: 23 55

32

31

(риг 3

iJ

SO

iPue.ff

(pus.e

-3

12

A

В

ipfji.S

8Э

-B

8

1x4 M I ) M KN KN KV

-X1 Ki rt гл гтт га ixi v/4

se

fZ

«J

(Риг.З

(pui.n

сриг. JO

Авторы

Даты

1979-04-30—Публикация

1974-06-18—Подача