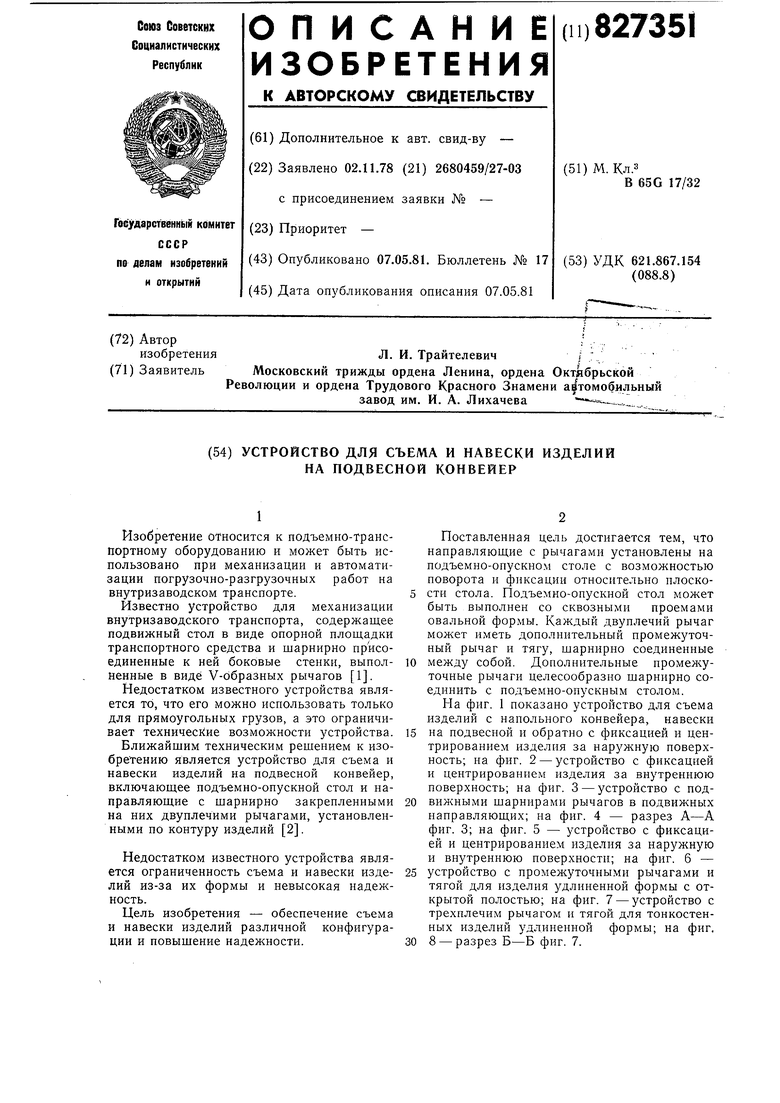

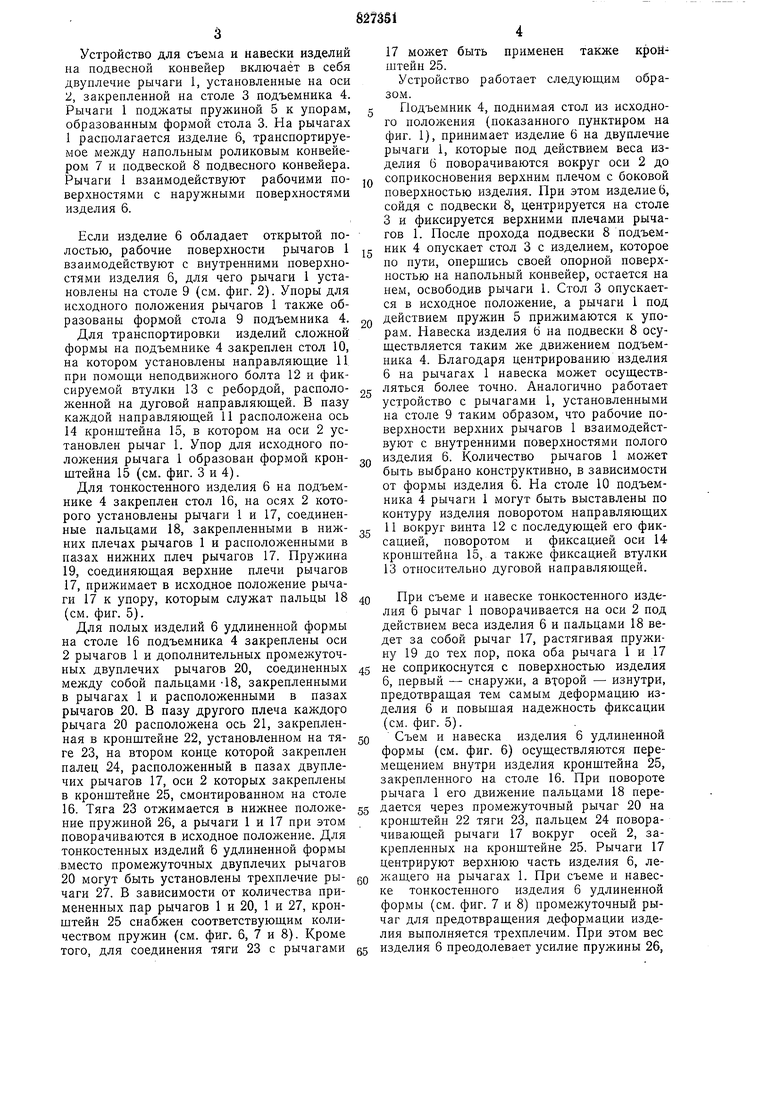

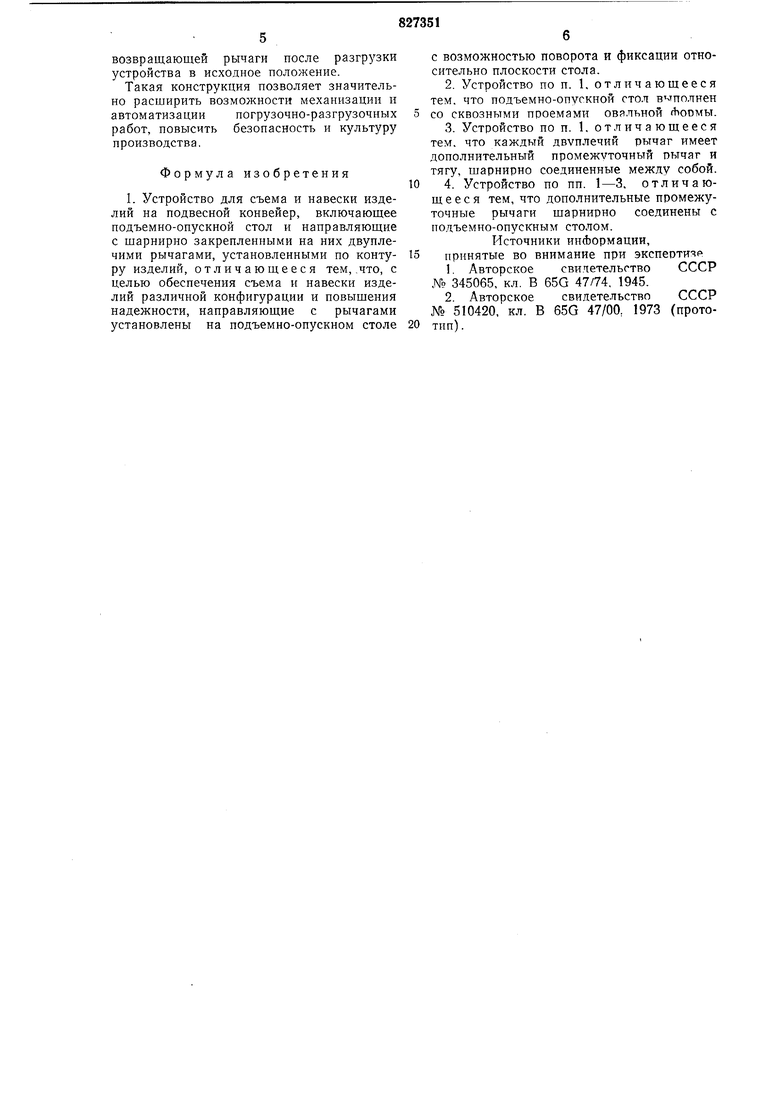

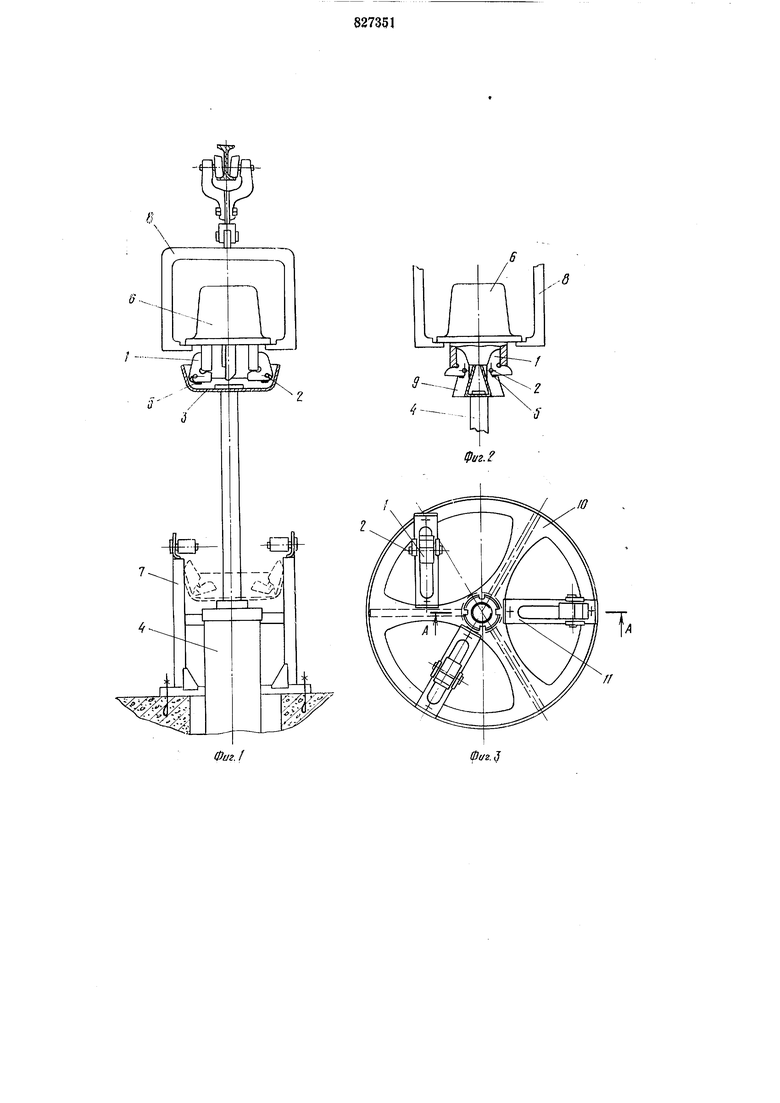

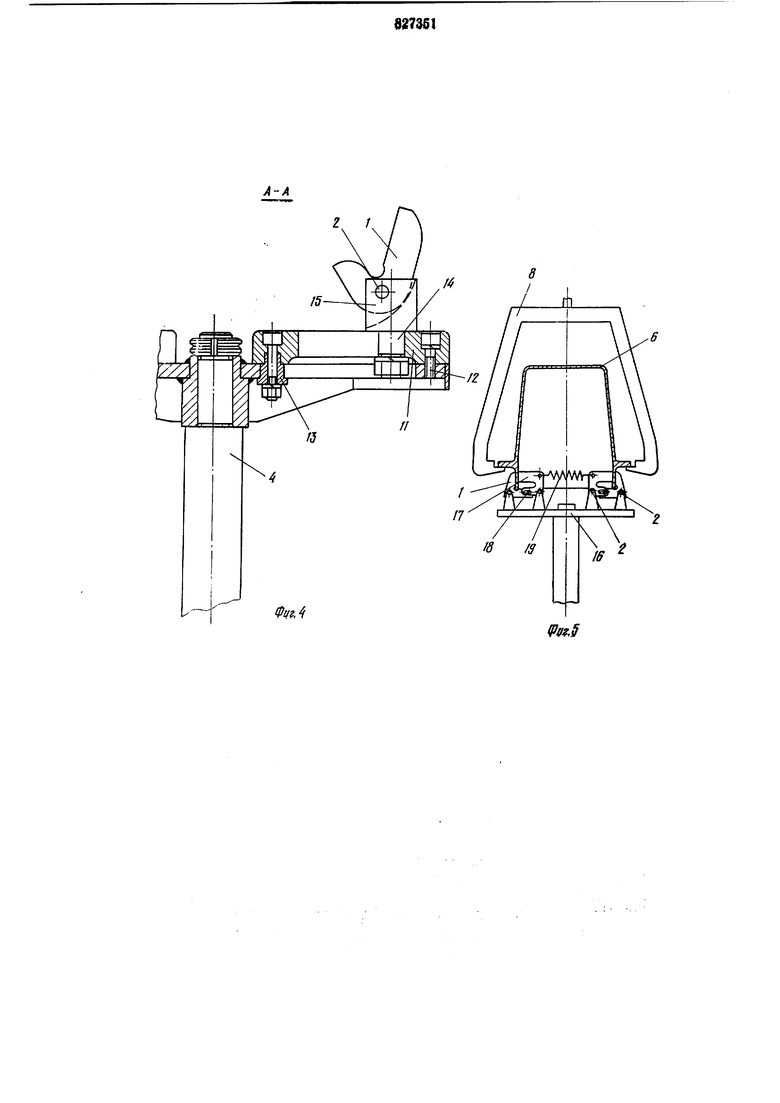

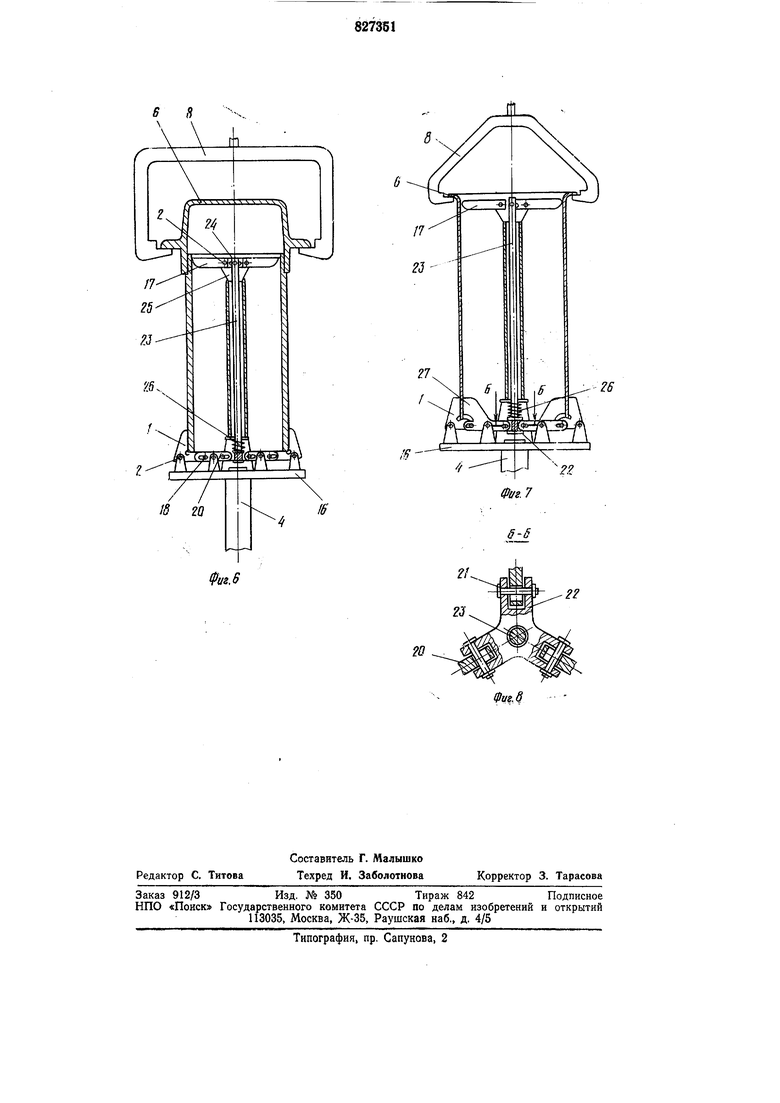

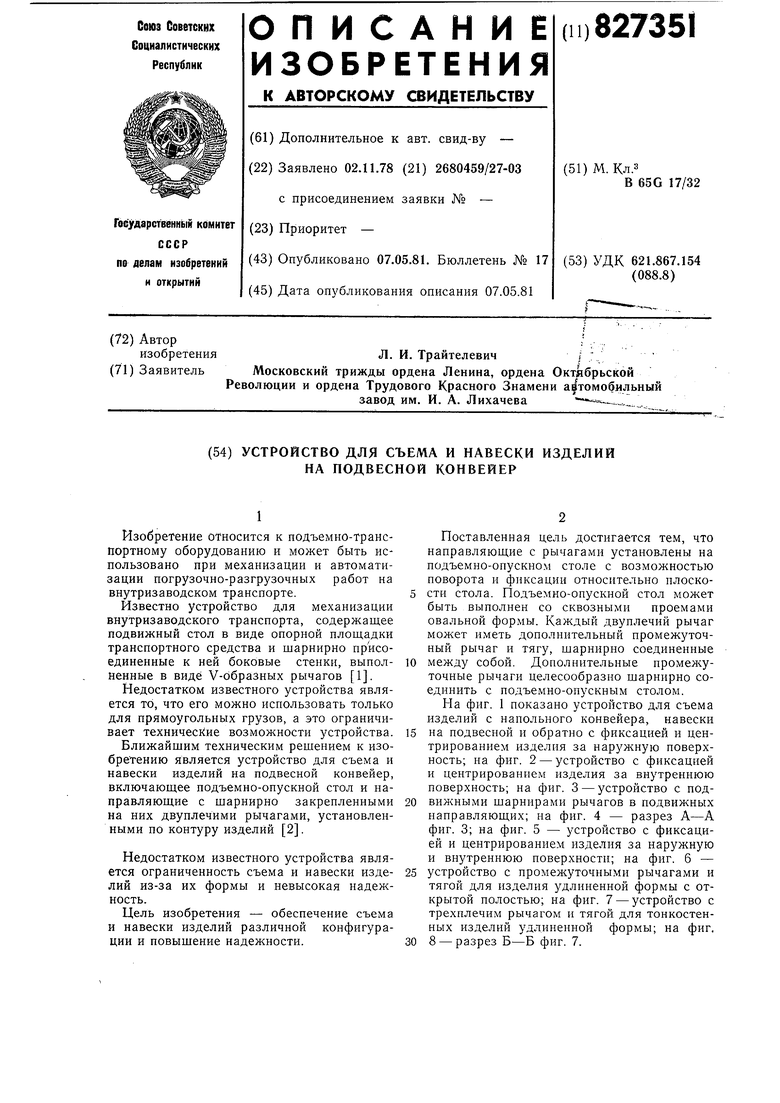

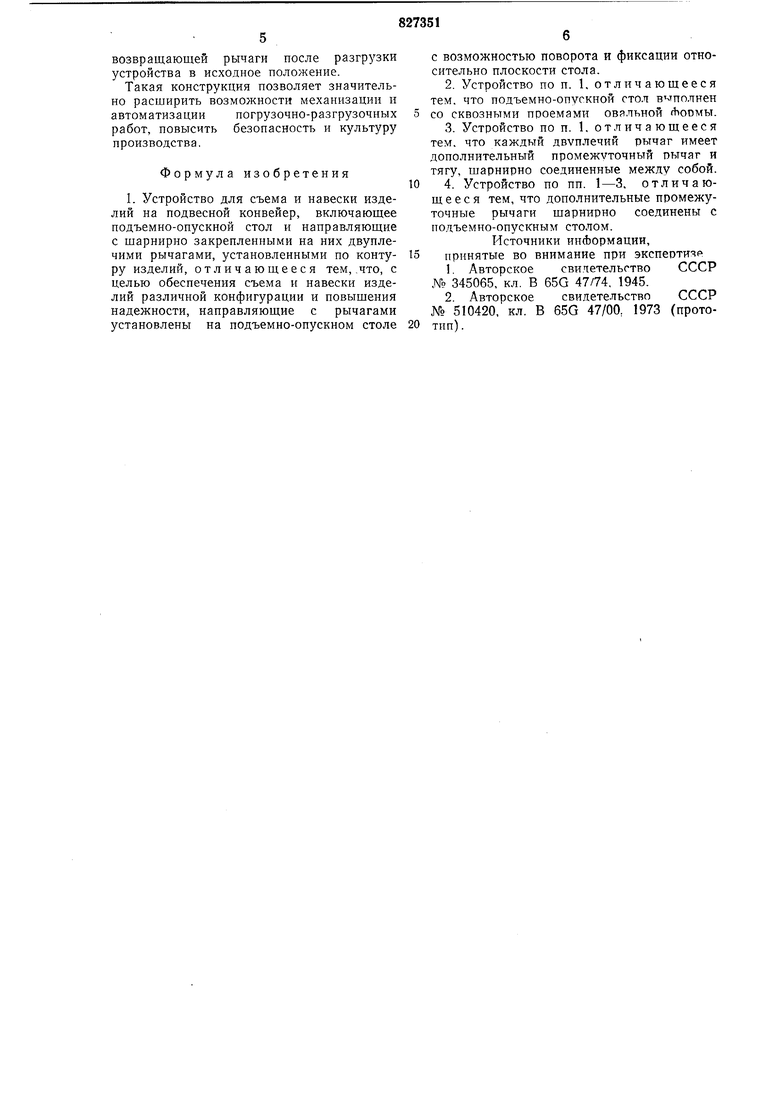

Устройство для съема и навески изделий на подвесной конвейер включает в себя двунлечие рычаги 1, установленные на оси 2, закрепленной на столе 3 подъемника 4 Рычаги 1 поджаты пружиной 5 к упорам, образованным формой стола 3. На рычагах 1 располагается изделие 6, транспортируемое между напольным роликовым конвейером 7 и подвеской 8 подвесного конвейера. Рычаги 1 взаимодействуют рабочими поверхностями с наружными поверхностями изделия 6. Если изделие 6 обладает открытой полостью, рабочие поверхности рычагов 1 взаимодействуют с внутренними поверхностями изделия 6, для чего рычаги 1 установлены на столе 9 (см. фиг. 2). Упоры для исходного положения рычагов 1 также образованы формой стола 9 подъемника 4. Для транспортировки изделий сложной формы на подъемнике 4 закреплен стол 10, на котором установлены направляющие И при помощи неподвилсного болта 12 и фиксируемой втулки 13 с ребордой, расположенной на дуговой направляющей. В пазу каждой направляющей 11 расположена ось 14 кронштейна 15, в котором иа оси 2 установлен рычаг 1. Упор для исходного положения рычага 1 образован формой кронщтейиа 15 (см. фиг. 3 и 4). Для тонкостенного изделия 6 иа подъемнике 4 закреплен стол 16, на осях 2 которого установлены рычаги 1 и 17, соединенные пальцами 18, закрепленными в нижних плечах рычагов 1 и расположенными в пазах нижних плеч рычагов 17. Пружина 19, соединяющая верхиие плечи рычагов 17, прижимает в исходное положение рычаги 17 к упору, которым служат пальцы 18 (см. фиг. 5). Для полых изделий б удлиненной формы на столе 16 подъемника 4 закреплены оси 2 рычагов 1 и дополнительных промежуточных двуплечих рычагов 20, соединенных между собой пальцами -18, закрепленными в рычагах 1 и расположенными в пазах рычагов 20. В пазу другого плеча каждого рычага 20 расположена ось 21, закрепленная в кронштейне 22, установленном на тяге 23, на втором конце которой закреплен палец 24, расположенный в пазах двуплечих рычагов 17, оси 2 которых закреплены в кронштейне 25, смонтированном на столе 16. Тяга 23 отжимается в нижнее полол ;ение пружиной 26, а рычаги 1 и 17 при этом поворачиваются в исходное пололсение. Для тонкостенных изделий 6 удлиненной формы вместо промежуточных двуплечих рычагов 20 могут быть установлены трехплечие рычаги 27. В зависимости от количества примененных пар рычагов 1 и 20, 1 и 27, кронштейн 25 снабжен соответствующим количеством пружин (см. фиг. 6, 7 и 8). Кроме того, для соединения тяги 23 с рычагами 17 может быть применен штейн 25. Устройство работает следующим зом. Подъемник 4, поднимая стол из исходного положения (показанного пунктиром иа фиг. 1), принимает изделие 6 на двуплечие рычаги 1, которые под действием веса изделия 6 поворачиваются вокруг оси 2 до соприкосновения верхним плечом с боковой поверхностью изделия. При этом изделие 6, сойдя с подвески 8, центрируется на столе 3 и фиксируется верхними плечами рычагов 1. После прохода подвески 8 подъемник 4 опускает стол 3 с изделием, которое но пути, опершись своей опорной поверхностью на напольный конвейер, остается на нем, освободив рычаги 1. Стол 3 опускается в исходное положение, а рычаги 1 нод действием пружин 5 прижимаются к упорам. Навеска изделия б на подвески 8 осуществляется таким же движением подъемника 4. Благодаря центрированию изделия 6 на рычагах 1 навеска может осуществляться более точно. Аналогично работает устройство с рычагами 1, установленными на столе 9 таким образом, что рабочие поверхности верхних рычагов 1 взаимодействуют с внутренними поверхностями полого изделия 6. Количество рычагов 1 может быть выбрано конструктивно, в зависимости от формы изделия 6. На столе 10 подъемника 4 рычаги 1 могут быть выставлены по контуру изделия поворотом направляющих 11 вокруг винта 12 с последующей его фиксацией, поворотом и фиксацией оси 14 кронштейна 15, а также фиксацией втулки 13 относительно дуговой направляющей. При съеме и навеске тонкостенного изделия 6 рычаг 1 поворачивается на оси 2 под действием веса изделия 6 и пальцами 18 ведет за собой рычаг 17, растягивая пружину 19 до тех пор, пока оба рычага 1 и 17 не соприкоснутся с поверхностью изделия 6, первый - снаружи, а второй - изнутри, предотвращая тем самым деформацию изделия 6 и повыщая надежность фиксации (см. фиг. 5). Съем и навеска изделия 6 удлииенной формы (см. фиг. 6) осуществляются переещением внутри изделия кронштейна 25, акрепленного на столе 16. При повороте ычага 1 его движение пальцами 18 переается через промежуточный рычаг 20 на ронштейн 22 тяги 23, пальцем 24 повораивающей рычаги 17 вокруг осей 2, зарепленных на кронштейне 25. Рычаги 17 ентрируют верхнюю часть изделия 6, леащего на рычагах 1. При съеме и навесе тонкостенного изделия 6 удлиненной ормы (см. фиг. 7 и 8) промежуточный рыаг для предотвращения деформации издеия выполняется трехплечим. При этом вес зделия 6 преодолевает усилие пружины 26,

возвращающей рычаги после разгрузки устройства в исходное положение.

Такая конструкция позволяет значительно расширить возможности механизации и автоматизации ногрузочно-разгрузочиых работ, иовьтсить безопасность и культуру производства.

Формула изобретения

1. Устройство для съема и навески изделий на подвесной конвейер, включающее подъемно-опускной стол и направляющие с шарнирно закрепленными на них двуплечимп рычагами, установленными по контуру изделий, отличающееся тем,,что, с целью обеспечения съема и навески изделий различной конфигурации и повышения надежности, направляющие с рычагами установлены на иодъемно-опускном столе

с возможностью поворота и фиксации относительно плоскости стола.

2.Устройство по п. 1, отличающееся тем. что подъемно-опускной стол выполнен

со сквозными проемами овальной (Ъоомы.

3.Устройство по п. 1, отличающееся тем. что каждый двуплечий рычаг имеет дополнительный промежуточный рычаг и тягу, шарнирно соединенные между собой.

4. Устройство по пп. 1-3. отличающееся тем, что дополнительные промежуточные рычаги шарнирно соединены с подъемно-опускным столом.

Источники информации, принятые во внимание при эксперти:чр

. Авторское свидетельство СССР № 345065, кл. В 65G 47/74, 1945.

2. Авторское свняете.тьство СССР № 510420, кл. В 65G 47/00, 1973 (прототип).

Фиг.

to

ff Z 1

Фиг.б

8: 26

2Z

Фиг. 7

5-5

21

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навешивания и съема крупногабаритных изделий с грузонесущих подвесок подвесного конвейера | 1980 |

|

SU956385A1 |

| Устройство для перегрузки с подвесного конвейера изделий цилиндрической формы с отверстием | 1981 |

|

SU956389A1 |

| Устройство для загрузки и разгрузки подвесного конвейера | 1986 |

|

SU1373648A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ ИЗ СТОПЫ | 1990 |

|

RU2006436C1 |

| Установка для навески крупногабаритных изделий на подвесной конвейер | 1985 |

|

SU1346532A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1969 |

|

SU239856A1 |

| Устройство для передачи штучных грузов с одного конвейера на другой | 1981 |

|

SU988709A1 |

| Устройство для съема цилиндрических изделий с подвесного грузонесущего конвейера | 1983 |

|

SU1118592A1 |

| Устройство для разгрузки и погрузки крупногабаритных изделий | 1975 |

|

SU578243A1 |

| ПОДЪЕМНО-ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2039000C1 |

Авторы

Даты

1981-05-07—Публикация

1978-11-02—Подача