1,

Изобретение отиоситея к получению литых материа:лов, в частностн к енособам получения композиционных магнитных сплавов, обладающих высокими магнитными и прочностными свойствами и используемых для изготовления постоянных магнитов.

Известен способ изготовления постоянных магнитов, включающнй смешиванне форромагнитного порошка со связуюп1им материалом, нрессование под высокие удельным давлением при наложении орнеитируюи1,его магнитного поля и спекание и инертной атмосфере или в вакууме 1.

Однако при реализации известного способа изделия имеют недостаточную механическую прочность и .технологический процесс их изготовления сложен.

Известен способ получепня постоянных магнитов- из порошкообразных металлоотходов методом динамического горячего прессования. Этот способ нредусматрНваёт перемешивание исходных поронтообразных ферромагнитных материалов со связкой, уплотнение нагретых прессовок, предварительно полученных холодным прессованием, приложением ударных нагрузок, спекание в инертной атмосфере, исключающей окисление, и термическую обработку в магнитном поле 2}.

Недостатками известного способа является отсутствие возможносгн полного использования иорошкообразных отходов для изготовления магнитов, так как наличие в

норошках трудновосстановимых и тугоплавких окислов (АЬОз) препятствует уплотнению сплавов и тормозит диффузионные процессы при сг екании, что способствует дальнейшему окислению сплава и тем самым

приводит к увеличению содержания- в нем немагнитной фазы и резкому сннжению магнитных свойств. Максимальное содержание отходов в шихте, при котором обеспечива,ет.ся получение качественных прессовок, составляет только 30-40%. При изготовлении известным способом магнитов сложной конфигурации требуется применение сложнойдорогостоян1,ей оснастки и использование специальных методов прессования, что усложняет технологический получения постоянных магнитов.

Наиболее близкнм к изобретению по технической сущностн и достигаемому эффекту является способ получения литых

магнитов, включающий смешивание магнитиых порошков со связующим, перемешивание, наложение ориентированного магнитного поля и прессование. В качестве связующего может быть использован металл стемпературой плавления ниже 300°С З.

Однако магниты, полученные этим способом, имеют низкие значения коэрциативной силы HC 550-600 э.

Целью изобретения является повышение коэрциативной силы постоянных магнитов.

Поставленная цель достигается тем, что операции введения магнитного материала и перемешивания совмещают, в качестве связующего используют расплав цинк-кадмий или олово-цинк в твердо-жидком состоянии с содержанием твердой фазы 30- 85%, причем температуру расплава повышают по мере введения магнитного материала до o6Htero содержания твердой фазы 80- 85%, а полученную смесь кристаллизуют в ориентированном магнитном ноле. Перемещивапие производят со скоростью 300- 600 об/мин. Кроме того, порон1кообразпый магнитный материал вводят в количестве 60-85% от объема связки.

Применение в качестве связки сплавов на основе цинк-кадмий и олово-цинк обусловлено тем, что эти сплавы имеют достаточно ншрокий интервал затвердевания и невысокую температуру плавления. Последнее особенно важно, так как в период замешивания магнитного поропгка температура не должна нревышать 400--450°С, иначе в противном случае происходит потеря магнитных свойств вводимой дисперсной фазы.

Интенсивное перемешивание жидкой Ф зы нрн вводе твердых дисперспых частип со скоростью 300-600 об/мин позволяет улучшить смачиваемость расплавом вводимых частиц магнитного порошка и обеспечить равномерное распределение частиц но объему расплава.

Размеры вводимой дисперсной магнитной фазы не должны превышать 200 мкм. Это важно как с точки зрения получения оптимальных магнитных свойств, так н с точки зрения механнческой обрабатываемости, которые ухудшаются нри увеличении размеров вводимого магнитного порошка.

Подогрев магнитного порошка до 100- 150°С необходим для предотврап1ения резкого охлаждения расплава в начальный период ввода дисперсной магнитиой фазы.

Ввод ферромагнитных частип. возможен только в интервале температур, ликвидус солидус металлической основы. Это объясняется тем, что образование твердой фазы в сплаве в этом интервале температур повышает его эффективную вязкость, что препятствует осаждению, всплыванию или коагуляции вводимых твердых частиц.

Количество вводимого ферромагнитного материала должно быть не менее 60-85% от объема связки. При меньшем количестве ферромагнитной фазы экономическая целесообразность изготовления таких магнитов неоправдана по причине низких магнитных свойств. Большее содержание магнитной

фазы ограпичиваетси |,о:.к)жностямн лнтьч таких материалов.

Предлагаемый способ осуп1,ествляют следующим образом.

В предварительно подготовленный снлав при температуре, лежащей в иитервале ликвидус солидус, при интенсивном неременгивании вводится порошкообразиый ферромагнитный материал. После замешивания магнитного порошка тигель с получеииой смесью помещается в ориентирующее магнитное поле, где и происходит окончательное затвердевание слитка. В тех случаях, когда необходимо получить фасонную отливку, а не слиток, порцию твердо-жидкоИ смеси помеп1,ают в камеру прессования маП1ИНЫ литья под давлением и заполняют пресс-форму обычным порядком. После заполнения формы с помощью специального устройства на пресс-форму накладывается ориентирующее магннтное поле заданных параметров. Окопчательное затвердевание композиции происходит в магнитном поло. После затвердевания поле выключается и отливка извлекается из пресс-формы.

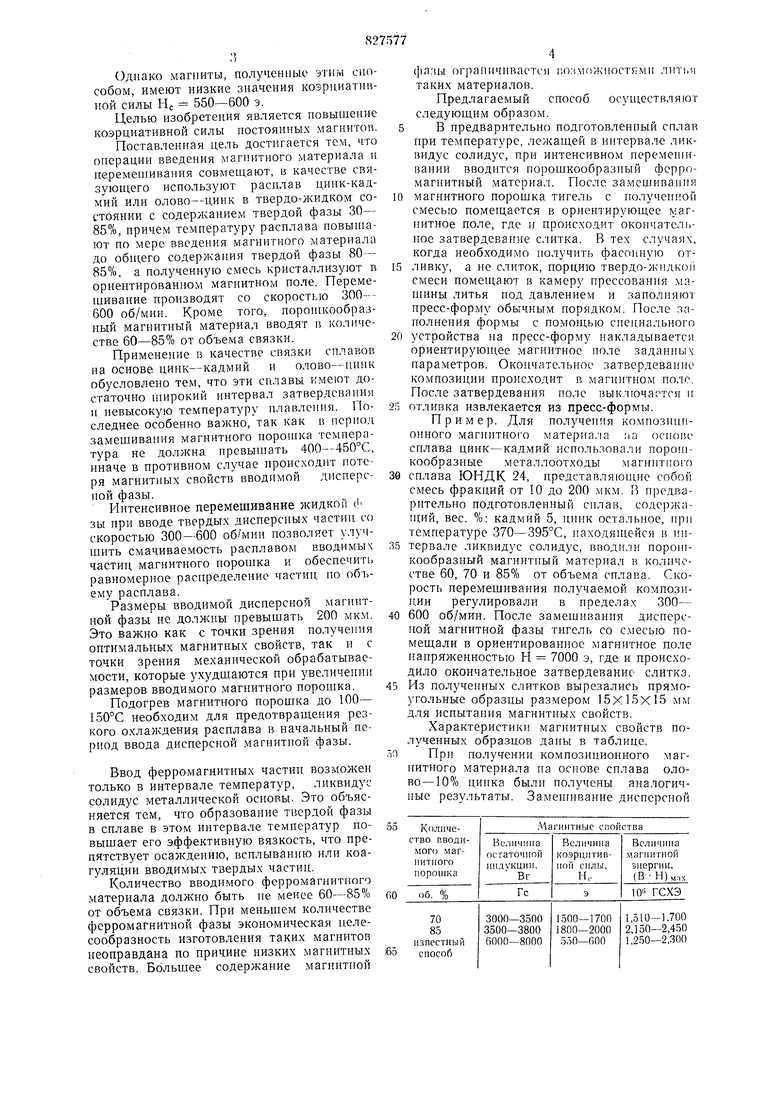

Пример. Для получепия композпцпонного магнитного материа.ча на осиопе сплава цинк-кадмий использовали порошкообразные металлоотходы магннт Ю1Т) сплава ЮНДК 24, представляюии1е собой смесь фракций от 10 до 200 мкм. И предварительно подготовленный сплав, содержагцнй, вес. %: кадмий 5, цинк остальное, при температуре 370-395°С, находянгейся в интервале ликвидус солидус, вводили nopoiHкообразный магнитный материал в количестве 60, 70 и 85% от объема сплава. Скорость перемешивания получаемой композиции регулировали в пределах 300- 600 об/мин. После замещивання дисперсной магнитной фазы тигель со смесью помещали в ориентированное магнитное поле напряженностью 7000 э, где и происходило окончательное затвердевание слиткэ. Пз полученных слитков вырезались прямоугольные образны размером 15x15x15 мм для испытания магнитных свойств.

Характеристики магнитных свойств полученных образцов даны в таблице.

При получении компознционного магнитного материала на основе сплава олово-10% ципка былп получены аналогичные результаты. Заменгивание дисперсной

магнитной фазы при этом производилось при 198-220°С, т. с. в интервале ликвидус солидус.

Ф о р м у л а изобретения

Снособ получения литых магнитов, включающий введение норошкового магнитного материала в расплав цинк-кадмий пли олово-цинк при температурах ниже 300°С, перемешивание и наложение ориентированного магнитного поля, отличающийся тем, что, с целью повыщения коэрцитивной силы постоянных магнитов, расплав иснользуют в твердо-жидком состоянии с содерлсанием твердой фазы 30-85%, повышают температуру расплава одновременно с введением магнитного материала до общего содержания твердой фазы 80-85%, а полученную смесь кристаллизуют в ориентированном магнитном поле.

Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 1398588, СТА, 1975.

2.Сб. «Магнитнотвердые материалыч, т 3, Ростов-на-Дону, 1972, с. 38.

3.Патент Швейцарии N° 586954, кл. Н 01 F 41/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ | 2001 |

|

RU2196187C1 |

| АЛЮМИНИЕВО-БЕРИЛЛИЕВЫЕ СПЛАВЫ, ОБРАБОТАННЫЕ В ПОЛУТВЕРДОМ СОСТОЯНИИ | 1995 |

|

RU2119543C1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| СПОСОБ ОЧИСТКИ КРЕМНИЯ | 2007 |

|

RU2445258C2 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ДИСПЕРСНЫХ СПЛАВОВ | 1973 |

|

SU398663A1 |

Авторы

Даты

1981-05-07—Публикация

1978-11-13—Подача