структивном отношении. При Згле образующей больше 25° у неметаллических частиц появляется возможность закреииться на боковой поверхности конуса за счет увеличения силы треиия.

В зависимости от чистоты металла покрытия по неметаллическим включениям i; его физико-химических свойств, а также от физико-химических свойств материала калибруюш,его устройства предел оптимальиых углов образуюш,ей конуса может быть ра еширен в сторону увеличения, например до 30-35°.

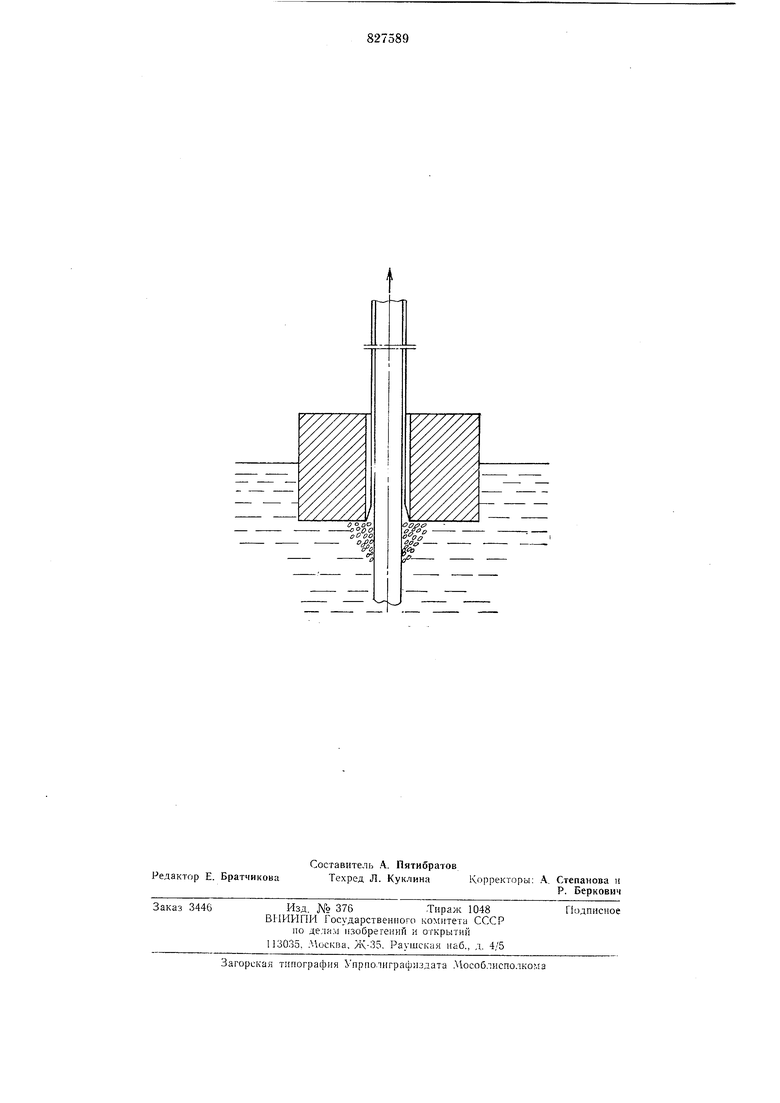

На чертеже изображено пред;1агаемос устройство.

В ванне с )асплавом расположен конуспый калибр, через который протягивается проволока.

11 юводили горячее ципкование проволоки диаметром 0,3 мм с использованием известного калибрующего устройства с на1)ужной новерхностыо в виде диска и иредложенпого - с наружной поверхностью в виде конуса с углом образующей 25°. В обонх случаях диаметр канала калибрующих уст)ойств составлял 0,33 мм. Температура расплава цинка поддерживалась одинаковой для обоих случаев в пределах 460- 470°С, скорость цинкования составляла 100 м/мин. В результате установили, что проволока, оцинкованная с использованием конусного и дискового калибрующих устройств, в начальный момент имела равные цинковые покрытия по массе 55 г/м.

По истечении часа работы па )оволоке, оципковаипой через известное калибруюндее устройство, масса покрытия уменьшилась до 25 гЧг, а на нроволокч-;, оцинкованной через конусное калибрующее уст ройство, осталась без изменений.

Наличие конусной поверхности калибрующего устройства позволяет получать оцинкованную проволоку с массой покрытия, отвечающей требованиям британского стандарта (BS 443). Ожидаемый экономический эффект от применения конусных калибрующих устройств при изготовлении оцинкованной проволоки составит 250 руО. на тонну проволокн.

Фор м у л а и 3 о б р е т с н и я

Устройство для нанесения горячих покрытий на проволоку, содержащее ванну для расплава и калибрующее устройство, уетановлепиое в ванне, о т л и ч а ю щ е е с я тем, что, с целью повышения качества покрытия путем у1меньщения его разнотолщниности, наружная поверхность калибрующего зстройства выполнена в виде конуса, обращенного верщиной навстречу движущейся проволоке, причем угол образующей конуса составляет 10-35.

Р1сточники информации, принятые во внимание при экспертизе

1. Патент Франции 2069305, кл. С 23 С 1/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| Способ изготовления стальной оцинкованной проволоки | 1980 |

|

SU945227A1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ ЕЕ НЕРПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2720086C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГОРЯЧЕГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПРОВОЛОКУ | 1999 |

|

RU2171313C2 |

| Способ обработки труб | 1975 |

|

SU613846A1 |

| Устройство для вытягивания труб большого диаметра из расплавов кварцевого или высококремнеземистого стекла | 1983 |

|

SU1105479A1 |

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ МЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2145531C1 |

| СОСТАВ РАСПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В УЛЬТРАЗВУКОВОМ ПОЛЕ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2105081C1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-14—Подача