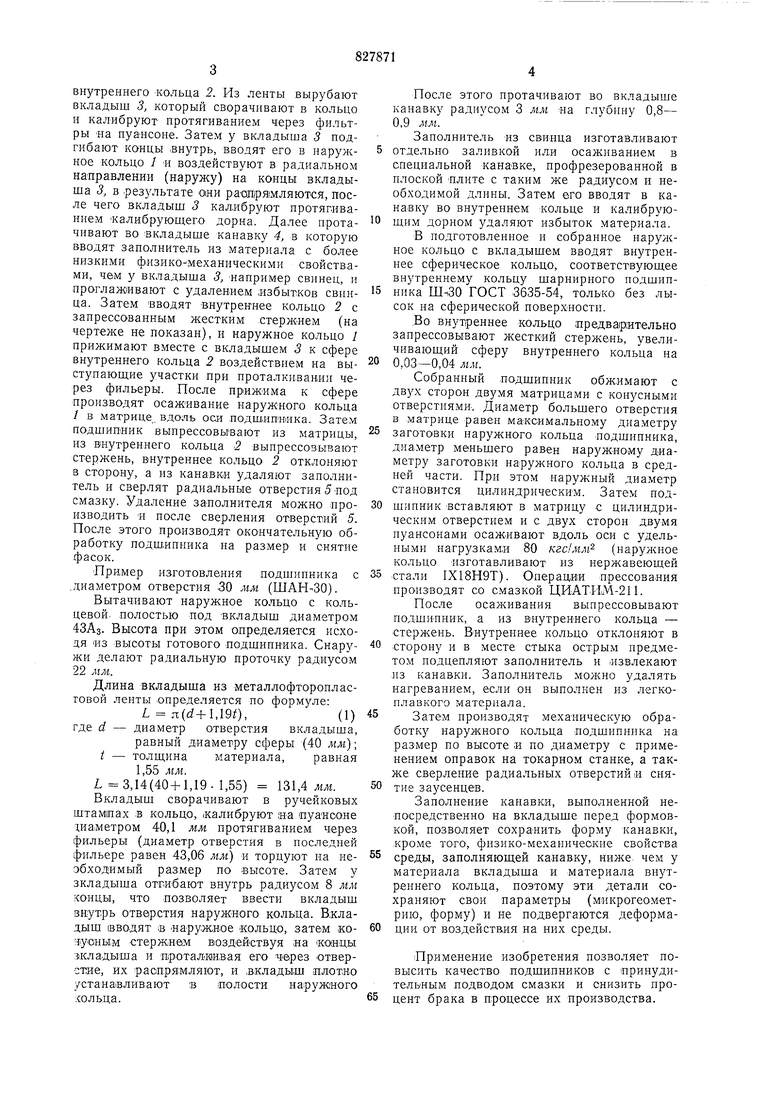

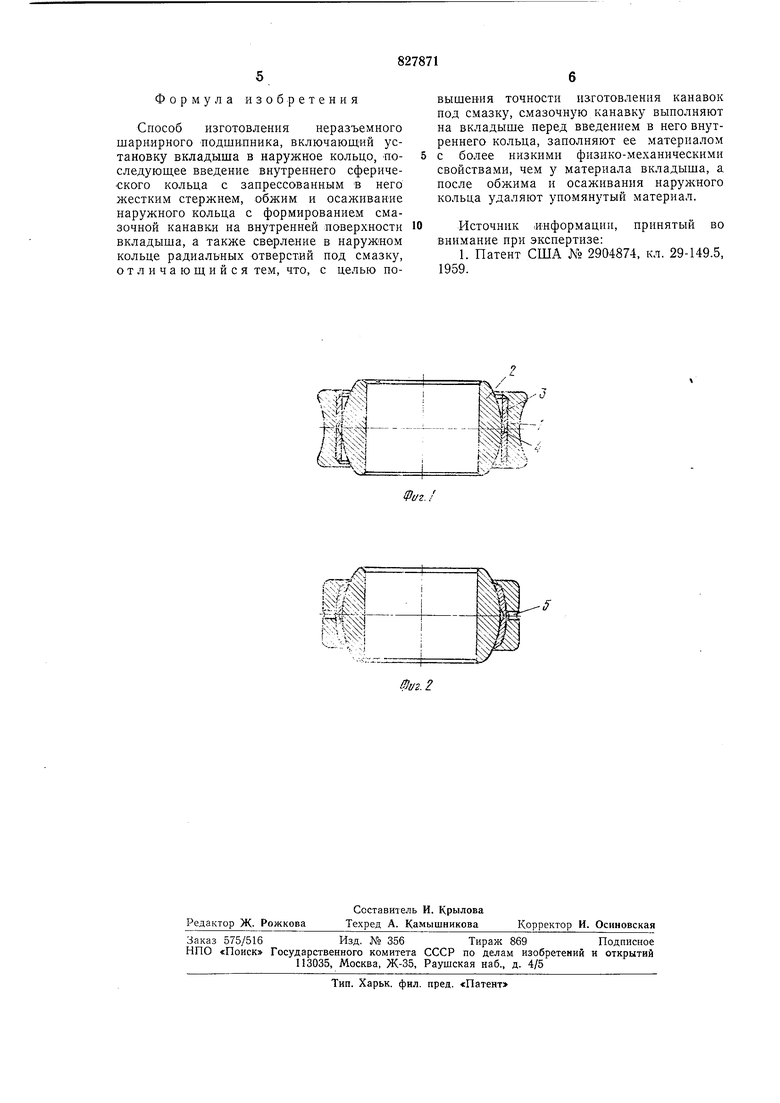

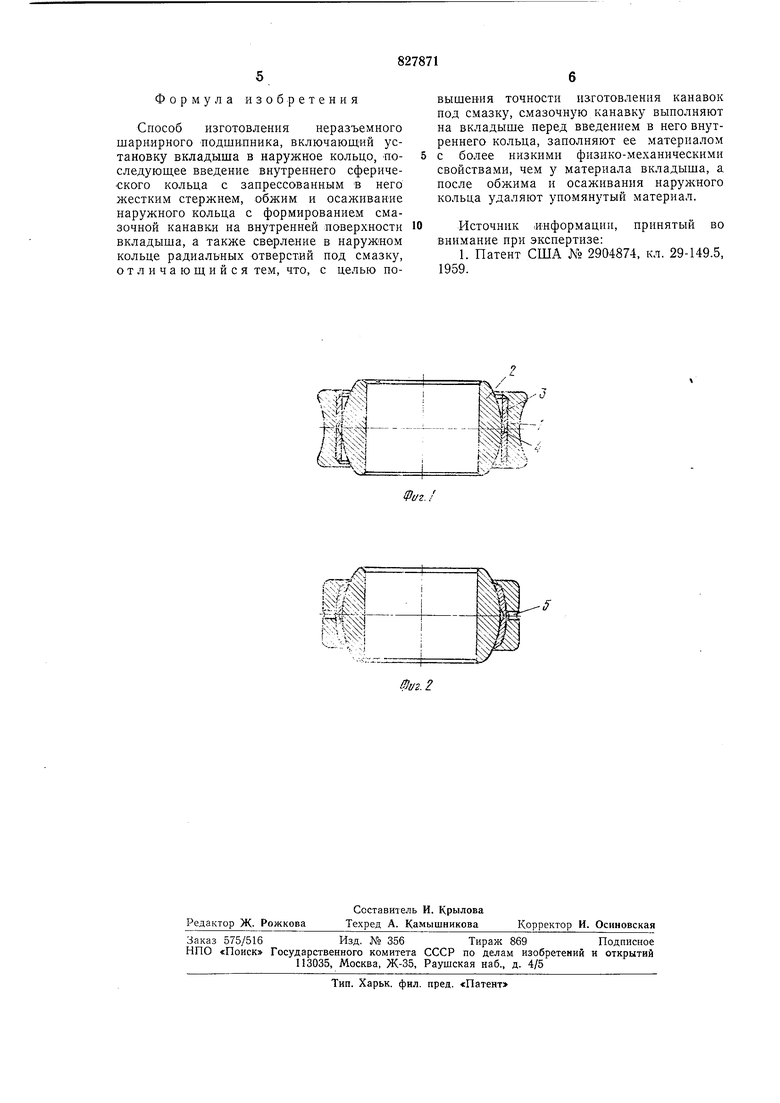

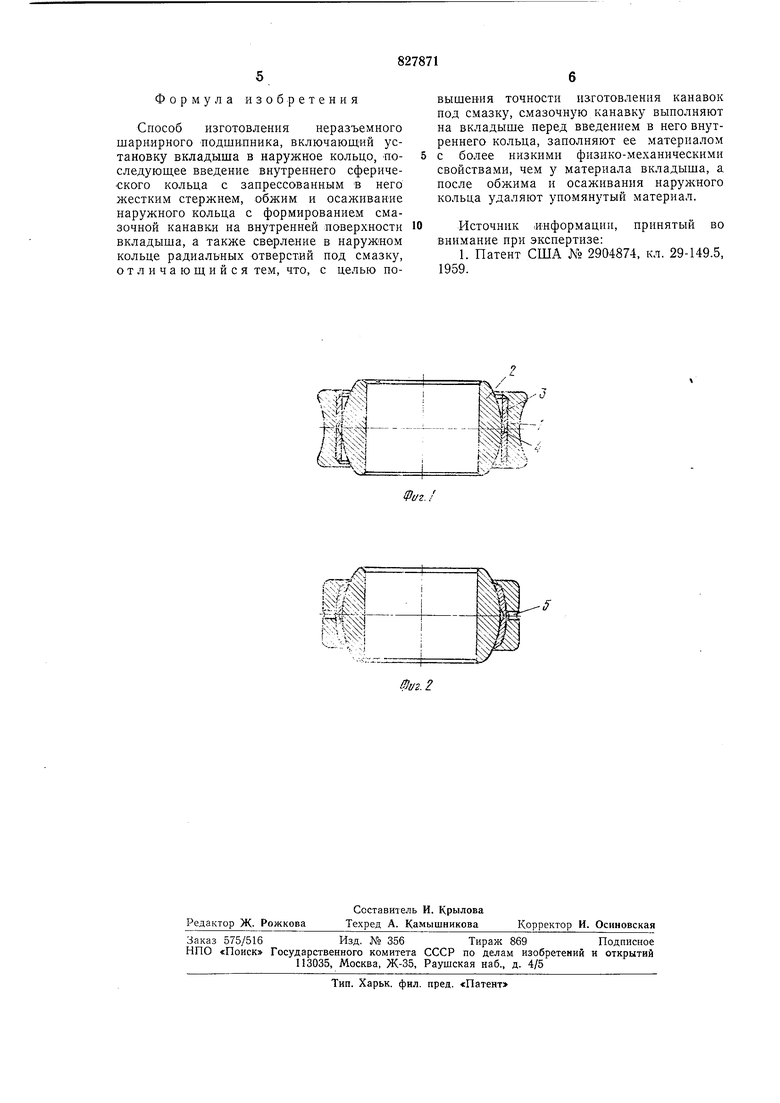

внутреннего кольца 2. Из ленты вырубают вкладыш 3, который сворачнвают в кольцо и калибруют нротягиванием через фильтры на пуансоне. Затем у вкладыша 5 подгибают концы .внутрь, вводят его в наружное кольцо / И воздействуют в радиальном направлении (наружу) на концы вкладыша 3, в -результате 01ни расп/ржмляются, после чего вкладыш 3 калибруют протягиванием -калибрующего дорна. Далее протачивают во вкладыше канавку 4, в которую вводят заполнитель из материала с более низкими ф«зико-механическими свойствами, чем у вкладыша 3, -например свинец, и проглаживают с удалением избытков свинца. Затем ВВОДЯТ внутреннее кольцо 2 с запрессованным жестким стержнем (на чертеже не показан), и наружное кольцо / прижимают вместе с вкладышем 3 к сфере внутреннего кольца 2 воздействием на выступающие участки цри проталкивании через фильеры. После приж-има к сфере производят осаживание наружного кольца / в матрице вдоль оси подшиптаика. Затем подшипиик выпрессовьгвают из матрицы, из внутреннего кольца 3 выпрессозывают стержень, внутреннее кольцо 2 отклоняют в сторону, а из канавки удаляют заполнитель и сверлят радиальные отверстия 5 лод смазку. Удаление заиолнителя можно производить и после сверления отверстий 5. После этого производят окончательную обработку подшипника на размер и снятие фасок.

Пример изготовления подшипника с .диаметром отверстия 30 мм (ШАН-30).

Вытачивают наружное кольцо с кольцевой, полостью под вкладыш диаметром 43Аз. Высота при этом определяется исходя ИЗ высоты готового подшинника. Снаружи делают радиальную проточку радиусом 22 мм.

Длина вкладыша из металлофторопластовой ленты определяется по формуле:

L i(d+{,l9t),(1)

где d - диаметр отверстия вкладыша,

равный диаметру сферы (40 мм);

t - толщина материала, равная

1,55 мм.

L 3,14(40 + 1,19. 1,55) 131,4 ж.и. Вкладыш сворачивают в ручейковых штампах в кольцо, .калибруют на шуанооне иа-метром 40,1 мм протягиванием через фильеры (диаметр отверстия в последней фильере равен 43,06 мм) и торцуют на необходимый размер по высоте. Затем у зкладыша отгибают внутрь радиусом 8 мм хонцы, что позволяет ввести вкладыш внутрь отверстия нарулшого кольца. Вхладыш 1ВВОДЯТ iB наружное кольцо, затем консуаным стержнем воздействуя на «овцы :} кладыша и проталкивая его через отверстие, их распрямляют, и вкладыш плотно устанавливают в полости наружного хольда.

После этого протачивают во вкладыше канавку радиусом 3 мм на глубину 0,8- 0,9 М.М.

Заполнитель из свинца изготавливают отдельно заливкой или осаживанием в специальной канавке, профрезерованной в плоской нлите с таким же радиусом и необходимой длины. Затем его вводят в канавку во внутреннем кольце и калибруюшим дорном удаляют избыток материала.

В подготовленное и собранное наружное кольцо с вкладышем вводят внутреннее сферическое кольцо, соответствующее внутреннему кольцу шарнирного подшипника ffli30 ГОСТ 3635-54, только без лысок на сферической поверхности.

.Во внутреннее кольцо предварительно запрессовывают лсесткий стержень, увелнчивающий сферу внутреннего кольца на 0,03-0,04 мм.

Собранный подшипник обжимают с двух сторон двумя матрицами с конусными отверстиями. Диаметр большего отверстия в матрице равен максимальному диаметру заготовки наружного кольца подшипника, диаметр меньшего равен наружному диаметру заготовки иаружного кольца в средней части. При этом наружный диаметр становится цилиндрическим. Затем подшипник вставляют в матрицу с цилиндрическим отверстием и с двух сторон двумя пуансонами осаживают вдоль оси с удельными нагрузками 80 кгс1мм (наружное кольцо изготавливают из нержавеющей стали IX18H9T). Операции прессования производят со смазкой ЦИАТПМ-211.

После осаживания выпрессовывают подшипник, а из в-нутреннего кольца - стержень. В-нутреннее кольцо отклоняют в сторону и в месте стыка острым предметом подцепляют заполнитель и извлекают из канавки. Заполнитель можно удалять нагреванием, если он выполнен из легкоплавкого материала.

Затем производят механическую обработку наружного кольца подшипника на размер по высоте и по диаметру с применением оиравок на токарном станке, а также сверление радиальных отверстий и снятие заусенцев.

Заполнение канавки, выполненной непосредственно на вкладыше неред формовкой, позволяет сохранить форму канавки, .кроме того, физико-механические свойства среды, заполняющей канавку, ниже чем у материала вкладыша и материала внутреннего кольца, поэтому эти детали сохраняют свои параметры (микрогеометрию, форму) и не подвергаются деформации от воздействия на них среды.

Применение изобретения позволяет повысить качество подшипников с принудительным подводом смазки и снизить процеит брака в процессе их производства.

Формула изобретения

Способ изготовления неразъемного шарнирного подшипника, включаюш,ий установку вкладыша в наружное кольцо, лоследуюш,ее введение внутреннего сферического кольца с запрессованным в него жестким стержнем, обжим и осаживание наружного кольца с формированием смазочной канавки на внутренней поверхности вкладыша, а также сверление в наружном кольце радиальных отверстий под смазку, отличающийся тем, что, с целью повышения точности изготовления канавок под смазку, смазочную канавку выполняют на вкладыше перед введением в него внутреннего кольца, заполняют ее материалом с более низкими физико-механическими свойствами, чем у материала вкладыша, а после обжима и осаживания наружного кольца удаляют упомянутый материал.

Источник .информации, принятый во внимание при экспертизе:

1. Патент США № 2904874, кл. 29-149.5, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления неразъемного сферического подшипника скольжения | 1973 |

|

SU502136A1 |

| Способ изготовления цилиндрических втулок с фланцем | 1977 |

|

SU759197A1 |

| Способ монтажа подшипников | 1979 |

|

SU854668A1 |

| Способ изготовления разрезных цилиндрических втулок с одним фланцем и штамп для его осуществления | 1975 |

|

SU599890A1 |

| Способ изготовления втулок из листовогоМАТЕРиАлА и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1977 |

|

SU806205A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРНИРНОГО ПОДШИПНИКА | 1970 |

|

SU271190A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ШАРОВАЯ ОПОРА | 2021 |

|

RU2768950C1 |

| Головка экструдера для наложения оболочек на токопроводящие гибкие жилы | 1982 |

|

SU1046773A1 |

| Способ изготовления двухслойных втулок сфлАНцЕМ | 1976 |

|

SU594642A1 |

Авторы

Даты

1981-05-07—Публикация

1978-09-05—Подача