лйрованных друг от друга, обращенных друг к дрзгу одной из сторон и подключенных к разнополярным клеммам источника постоянного напряжения.

Кроме того, с целью обеспечения однородности покрытия путем периодического массового обмена пленкообразующей жидкости при обеспечении непрерывности процесса, устройство снабжено по меньщей мере одним дополнительным приспособлением для нанесения жидкости, выполненным идентично основному, установленным последовательно с ним и подключенным к источнику постоянного напряжения через автономные коммутирующие элементы.

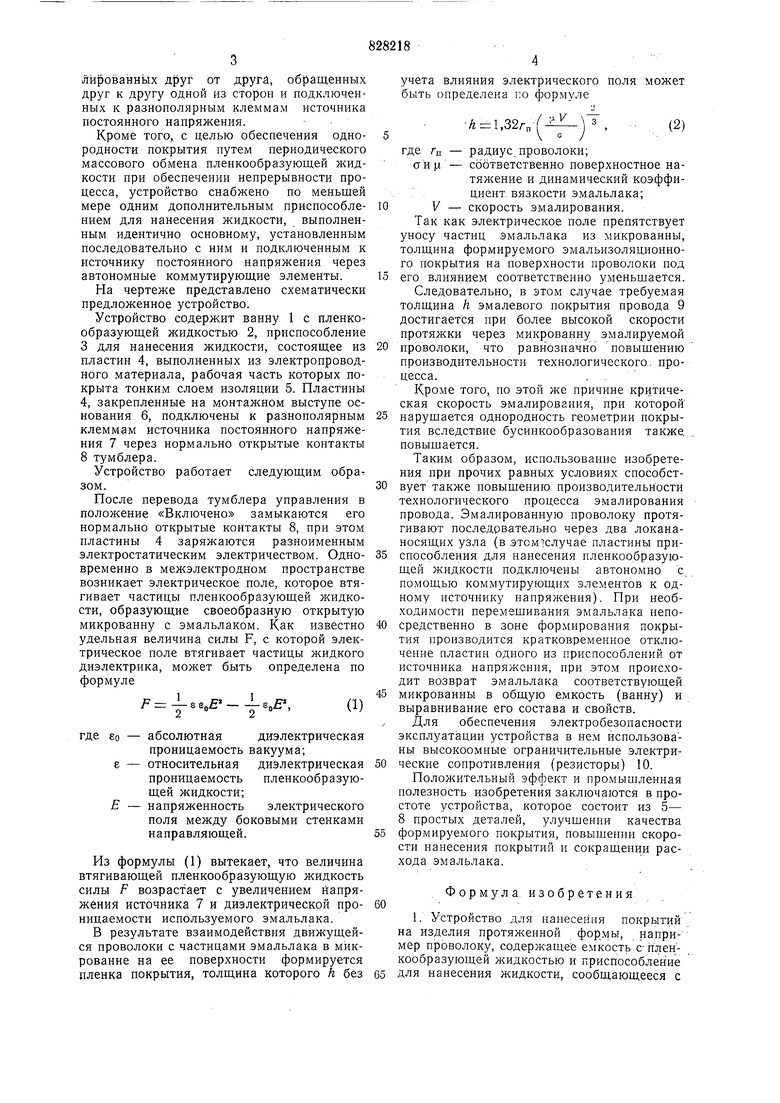

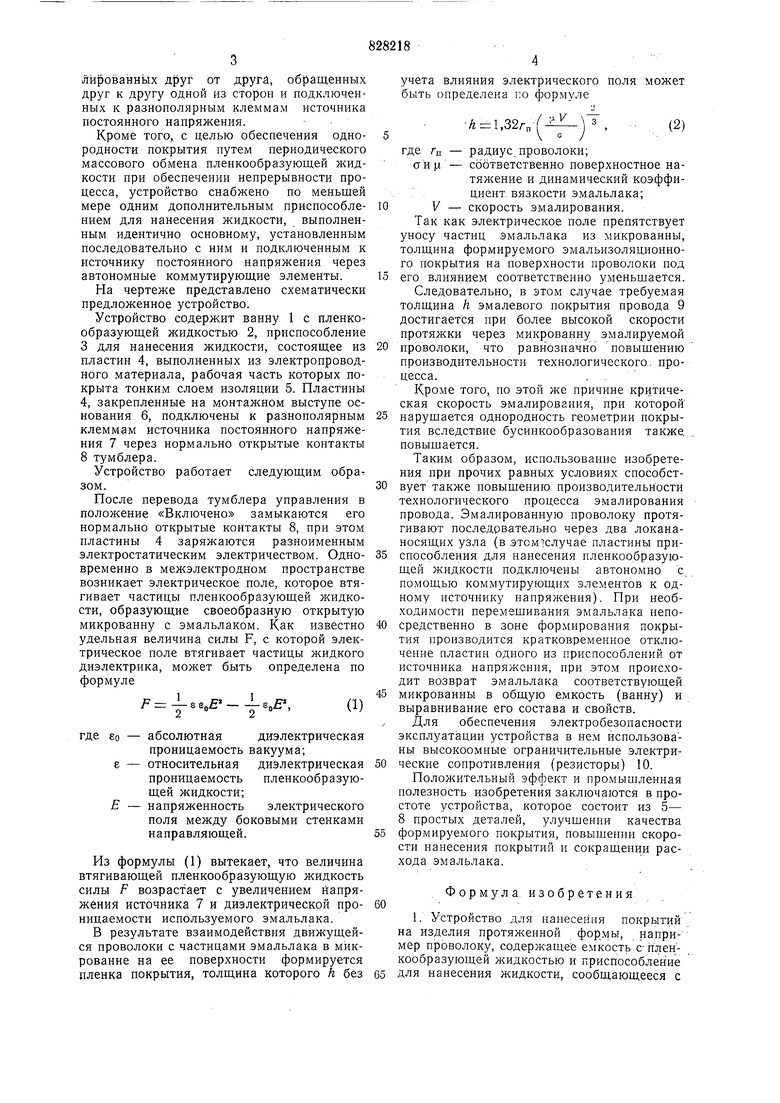

На чертеже представлено схематически предложенное устройство.

Устройство содержит ванну 1 с пленкообразующей жидкостью 2, приспособление 3 для нанесения жидкости, состоящее из пластин 4, выполненных из электропроводного материала, рабочая часть которых покрыта тонким слоем изоляции 5. Пластины 4, закрепленные на монтажном выступе основания 6, подключены к разнополярным клеммам источника постоянного напряжения 7 через нормально открытые контакты 8 тумблера.

Устройство работает следующим обра зом.

После перевода тумблера управления в положение «Включено замыкаются его нормально открытые контакты 8, при этом пластины 4 заряжаются разноименным электростатическим электричеством. Одновременно в межэлектродном пространстве возникает электрическое поле, которое втягивает частицы пленкообразующей жидкости, образующие своеобразную открытую микрованну с эмальлаком. Как известно удельная величина силы F, с которой электрическое поле втягивает частицы жидкого диэлектрика, может быть определена по формуле

/. ±ее„ -1-е„ ,(1)

где ео - абсолютная диэлектрическая

проницаемость вакуума; е - относительная диэлектрическая проницаемость пленкообразующей жидкости;

Е - напряженность электрического поля между боковыми стенками направляющей.

Из формулы (1) вытекает, что величина втягивающей пленкообразующую жидкость силы F возрастает с увеличением напряжения источника 7 и диэлектрической проницаемости используемого эмальлака.

В результате взаимодействия движущейся проволоки с частицами эмальлака в микрованне на ее поверхности формируется пленка покрытия, толщина которого h без

учета влияния электрического поля может быть определена по формуле

,32гп|

(2)

V

где Гп - радиус, проволоки; 0и|д- соответственно поверхностное натяжение и динамический коэффициент, вязкости эмальлака;

V - скорость эмалирования.

Так как электрическое поле препятствует уносу частиц эмальлака из микрованны, толщина формируемого эмальизоляционного покрытия на поверхности проволоки под

его влиянием соответственно уменьщается.

Следовательно, в этом случае требуемая

толщина h эмалевого покрытия провода 9

достигается при более высокой скорости

протяжки через микрованну эмалируемой

проволоки, что равнЪзначно повышению производительности технологического,, процесса.

Кроме того, по этой же причине критическая скорость эмалирования, при которой

нарушается однородность геометрии покрытия вследствие бусинкообразования также, повышается.

Таким образом, использование изобретения при прочих равных условиях способствует также повышению производительности технологического процесса эмалирования провода. Эмалированную проволоку протягивают последовательно через два локананосящих узла (в этом1случае пластины приспособления для нанесения пленкообразующей жидкости подключены автономно с полющью коммутирующих элементов к одному источнику напряжения). При необходимости перемешивания эмальлака непосредственно в зоне формирования покрытия производится кратковременное отключение пластин одного из приспособлений от источника напряжения, при этом происходит возврат эмальлака соответствующей

микрованны в общую емкость (ванну) и выравнивание его состава и свойств.

Для .обеспечения электробезопасности эксплуатации устройства в нем использованы высокоомные ограничительные электрические сопротивления (резисторы) 10.

Положительный эффект и промышленная полезность изобретения заключаются в простоте устройства, которое состоит из 5- 8 простых деталей, улучшении качества

формируемого покрытия, повышенни скорости нанесения покрытий и сокращепии расхода эмальлака.

Формула изобретения

1. Устройство для нанесения покрытий на изделия протяженной формы, например проволоку, содержащее емкость с пленкообразующей жидкостью и приспособление для нанесения жидкости, сообщающееся с

емкостью, отличающееся тем, что, с целью повышения производительности процесса и улучшения качества покрытия, приспособление для нанесения пленкообразующей жидкости выполнено в виде двух пластин из электропроводного материала, изолированных друг от друга, обращенных друг к другу одной из сторон и подключенных к разнополярным клеммам источника постоянного напряжения.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения однородности покрытия путем периодического массового обмена пленкообразующей жидкости при

обеспечении непрерывности процесса, устройство снабжено, по меньшей мере одним дополнительным приспособлением для нанесения жидкости, выполненным идентично основному, установленным последовательно с ним и подключенным к источнику постоянного напряжения через автономные коммутирующие элементы.

Источники информации, принятые во внимание при экспертизе

1.Пещков И. Б. Эмалированные провода. М., «Энергия, 1975, с. 116-117.

2.Авторское свидетельство СССР № 616658, кл. Н 01В 13/16, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1977 |

|

SU691932A1 |

| Многоходовая установка для изготовленияэМАлиРОВАННыХ пРОВОдОВ | 1979 |

|

SU847378A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1979 |

|

SU860144A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047231C1 |

| Способ изготовления электрического провода | 1988 |

|

SU1607019A1 |

| Установка для изготовления эмалированных проводов | 1970 |

|

SU445929A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-27—Подача