(54) СПОСОБ ОБЕСПЫЛИВАНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушный классификатор | 1985 |

|

SU1304918A1 |

| Воздушный классификатор | 1978 |

|

SU882656A1 |

| Пневматический классификатор зернистых материалов | 1980 |

|

SU944681A1 |

| Воздушный классификатор | 1983 |

|

SU1119744A1 |

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

| Установка для переработки отходов дробления | 1984 |

|

SU1224018A1 |

| ПНЕВМОКЛАССИФИКАТОР Н.И.ГЕРЦЕНА | 1992 |

|

RU2011435C1 |

| Воздушный классификатор зернистых материалов | 1981 |

|

SU963576A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

1

Изобретение относится к производству нерудных строительных материало и может быть использовано на дробильно-сортировочных заводах, а также в различных отраслях народного хозяйства, где необходимо обеспыливание зернисты материалов.

Процесс очистки зернистых материалов от пылевых примесей в воздушном потоке осуществляют при прямоточном, противоточном или поперечном движении материала относительно струй воздуха, и он основан на использовании гравитационных и аэродинамических или таких свойств материала, как удельный вес, размер и форма частиц. Однако все известные спосо&а оказываются эффективными только в идеальном случае - при мгшой производительности и низкой влажности зернистого материала, когда силы сцепления между частицами перерабатываемого материала отсутствуют. При дроблении горной массы на щебень происходит перераспределение влажности между частицами различной крупности мелкие продукты дробления приобретаю большую влажность, крупные - меньшую, наибольшую влажность имеют самые тонкие продукты дробления.

Т.е. пылевые частицы, которые в процессе переработки горной массы интенсивно налипают на поверхности крупных зерен. Простая воадушная очистка такой гетерогенной смеси продуктов дробления практически не обеспечивает качества готового продукта по содержанию пылевых примесей в соответствии с требованиями стандартов к заполнителям. Поэтому при очистке или классификации материалов применяют различные способы динамического воздействия да зернистый материгш.

5

Известны способы разбрасывания материала по всему сечению воздушного потока 1, ворошения слоя материала, оттирки пылевых частиц от поверхности крупных зерен, вибрации слоя

0 материала 2,

Дополнительное динс1мическое воздействие на перерабатываемый материал повышает степень очистки, однако не обеспеч-ивает необходимой полноты

5 отделения налипших пылевых частиц от крупных зерен, так как сила инерции.пылевой частицы, возникающая при ударе зернистого материала о препятствие, значительно меньше

0 силы адгезионного сцепления между

налипшей пылевой частицей и повер ностью крупного зерна.

Известны способы, в которых классифицируемый материал продувается горячим воздухом, т,е, подсушивается обрабатываемый материал перед воздушной классификацией в кипящем Слое опудривают сухой пылью 4,

Однако подсушивашие материала, гак же как и опудривание пылью, рредставляют собой новый технологический процессf направленный на измнение физико-механических свойств прерабатываемого материала перед воздушной очисткой, и поэтому использование этих способов в производственных условиях .ведет к большим энергозатратам на подогрев воьдуха, сушку опудривающей пыли и т.д.

Наиболее близким по технической сущности к предлагаемому является способ воздушной сепарации, заключающийся в разделении материала в восходящем воздушном потоке сообщении сепарирующему потоку воздуха колебания в звуковом или ультразвуковом диапазоне,.Способ осуществляется в классификационной камеоесепаратора рециркуляционного типа, в которой устанавливают генераторы звуковых или ультразвуковых волн в пределах 200 - 100 кГц 5 ,

Недостатком этого способа является неполное отделение пылевых частиц от зернистого материала, так как время пребывания частицы материала в ультразвуковом поле сепаратора незначительно, с другой стороны увеличение времени пребывания частиц очищаемого материала в звуковом или ультразвуковом поле резко снижает производительность

оборудования.

Цель изобретения - повышение эффективности очистки зерен от налипших пылевых частиц.

Цель достигается тем, что в процессе разделения материала в восходящем воздушном потоке на очищаемый материал дополнительно воздействуют ударными волнами в направлении движения воздушного потока.

Способ осуществляется в камере очищающего аппарата, куда через загрузочное устройство подается зернистый материал, который продуваетс потоком воздуха. Одновременно в импульсную камеру подают топливо и окислитель, образовавшуюся смесь поджигают. Ударная волна, образующаяся во время мгновенного сгорания топлива в замкнутой камере с большой скоростью до 1000 м/с, распространяется через волноводы в камеру очищающего аппарата,, действует на пылевые частицы, налипшие на поверхности зерен, и открывает их. Воздушный поток по.-д-хватывает пыл.евые частицы и вынсскт из аппарата.

Частота импульсов ударной волны регулируется блоком зажигания, режимом подачи топлива.

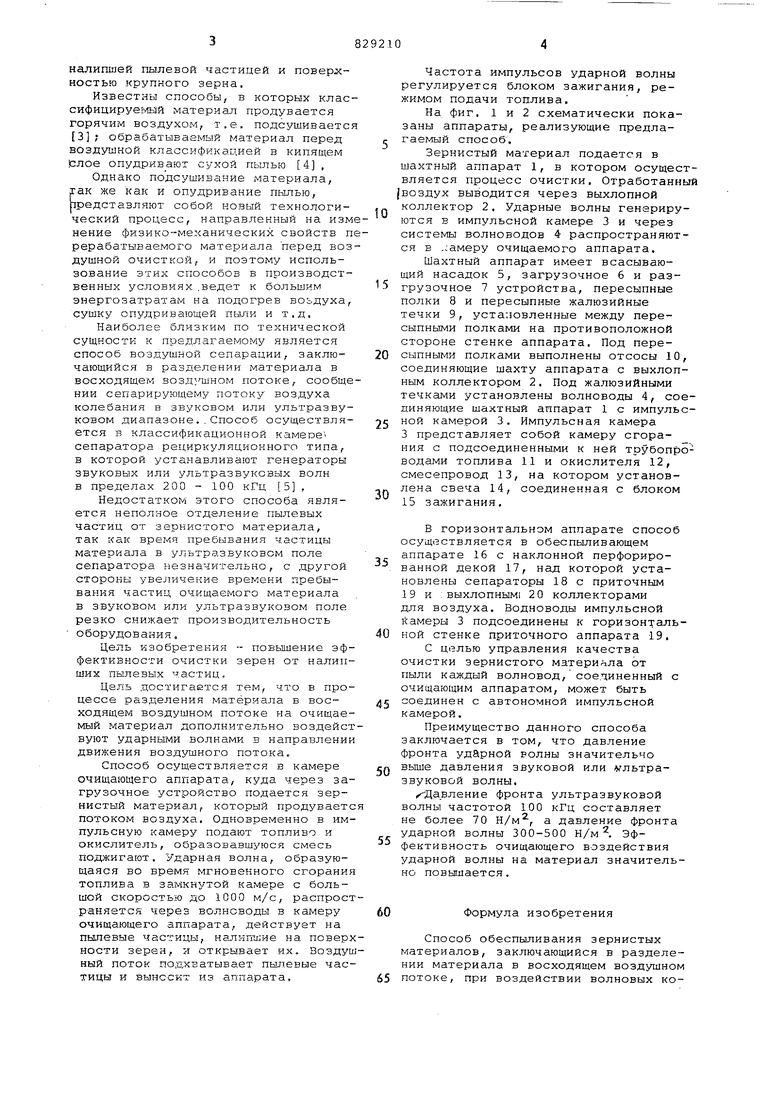

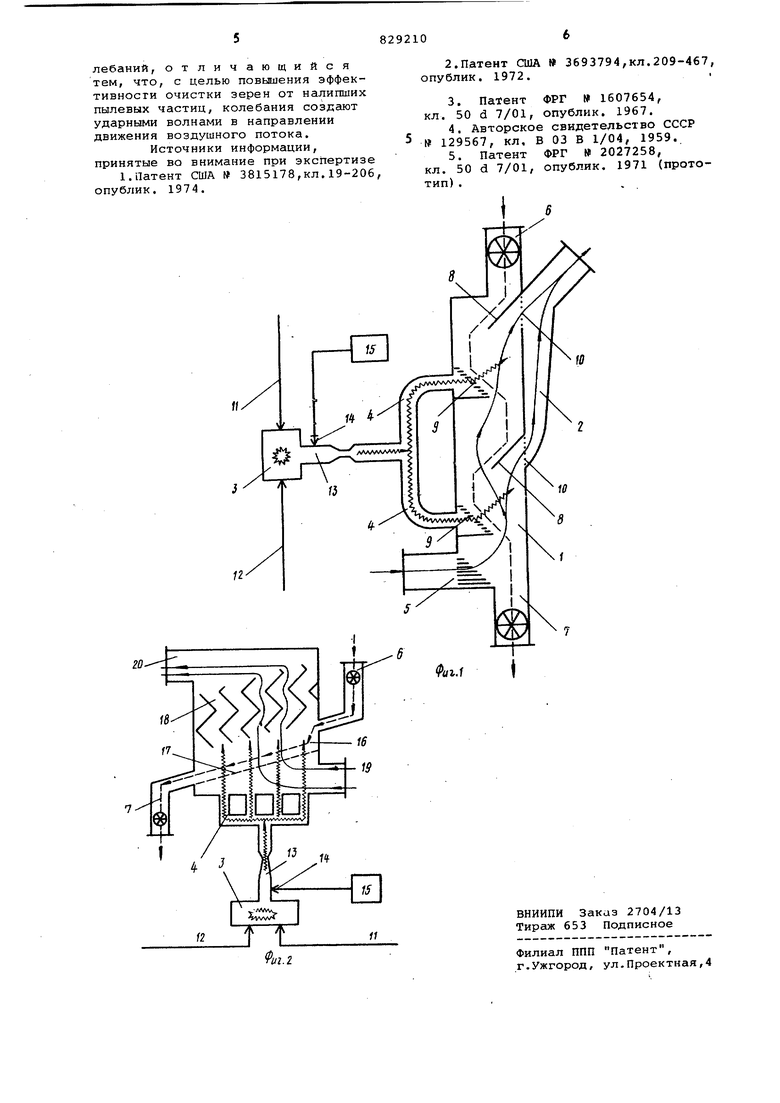

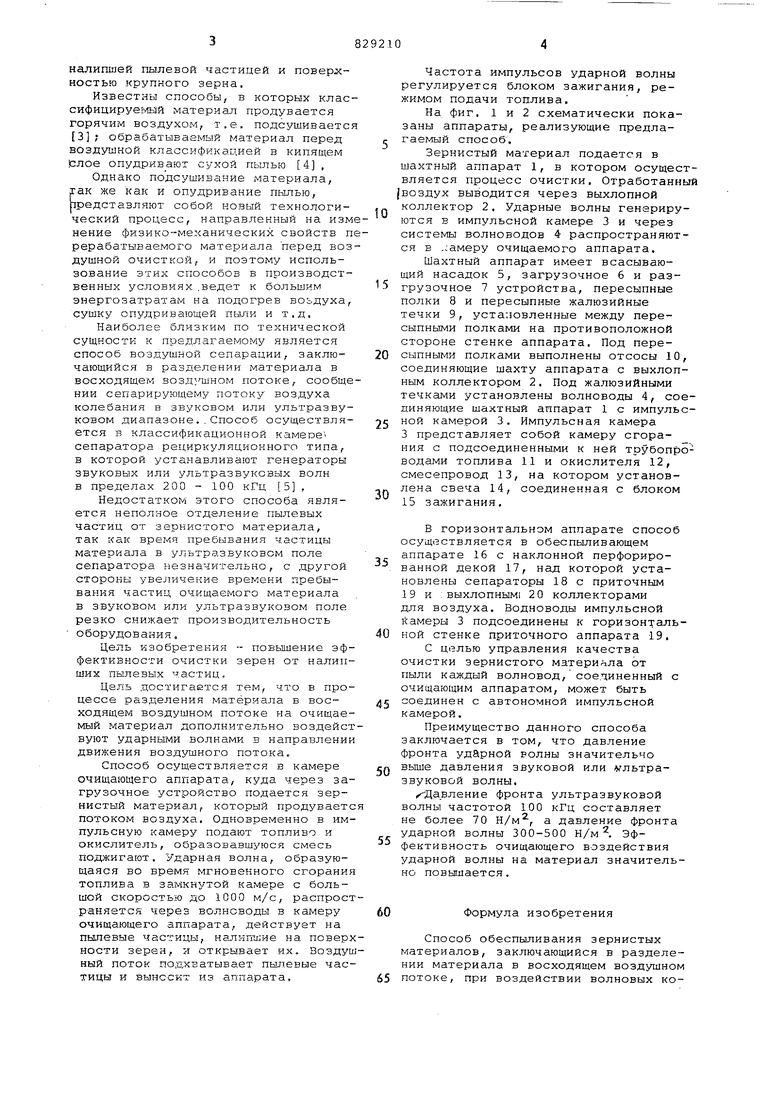

На фиг. 1 и 2 схематически показаны аппараты, реализующие предлагаемый способ.

Зернистый материал подается в шахтный аппарат 1, в котором осуществляется процесс очистки. Отработанный (воздух выводится через выхлопной коллектор 2. Ударные волны генерируются в импульсной камере 3 и через системы волноводов 4 распространяются в .;амеру очищаемого аппарата.

Шахтный аппарат имеет всасывающий насадок 5, загрузочное 6 и разгрузочное 7 устройства, пересыпные полки 8 и пересыпные жалюзийные течки 9, установленные между пересыпными полками на противоположной стороне стенке аппарата. Под пересыпными полками выполнены отсосы 10, соединяющие шахту аппарата с выхлопным коллектором 2. Под жалюзийными течками установлены волноводы 4, соединяющие шахтный аппарат 1 с импульсной камерой 3. Импульсная камера

3 представляет собой камеру сгора- НИН с подсоединенными к ней трубопроводами топлива 11 и окислителя 12, смесепровод 13, на котором установлена свеча 14, соединенная с блоком

15 зажигания.

В горизонтальном аппарате способ осуществляется в обеспыливающем аппарате 16 с наклонной перфорированной декой 17, над которой установлены сепараторы 18 с приточным 19 и :ВЫХЛОПНЫМ1 20 коллекторами для воздуха. Водноводы импульсной йамеры 3 подсоединены к горизонтальной стенке приточного аппарата 19.

С целью управления качества очистки зернистого материала от пыли каждый волновод, соединенный с очищающим аппаратом, может быть соединен с автономной импульсной камерой.

Преимущество данного способа заключается в том, что давление фронта ударной волны значительно выше давления звуковой или гльтразвуковой волны.

Давление фронта ультразвуковой волны частотой 100 кГц составляет не более 70 Н/м, а давление фронта ударной волны 300-500 Н/м . Эффективность очищающего воздействия ударной волны на материал значительно повышается.

Формула изобретения

Способ обеспьоливания зернистых материалов, заключающийся в разделении материала в восходящем воздушном 65 потоке, при воздействии волновых ко

Авторы

Даты

1981-05-15—Публикация

1978-09-04—Подача