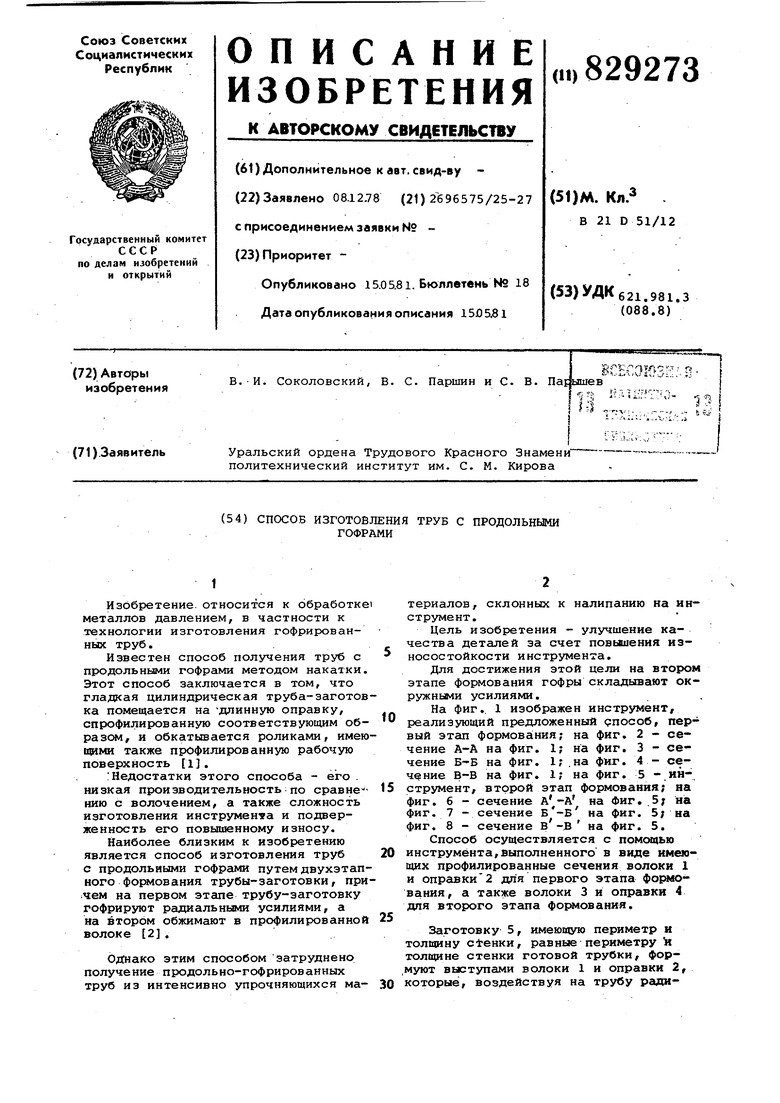

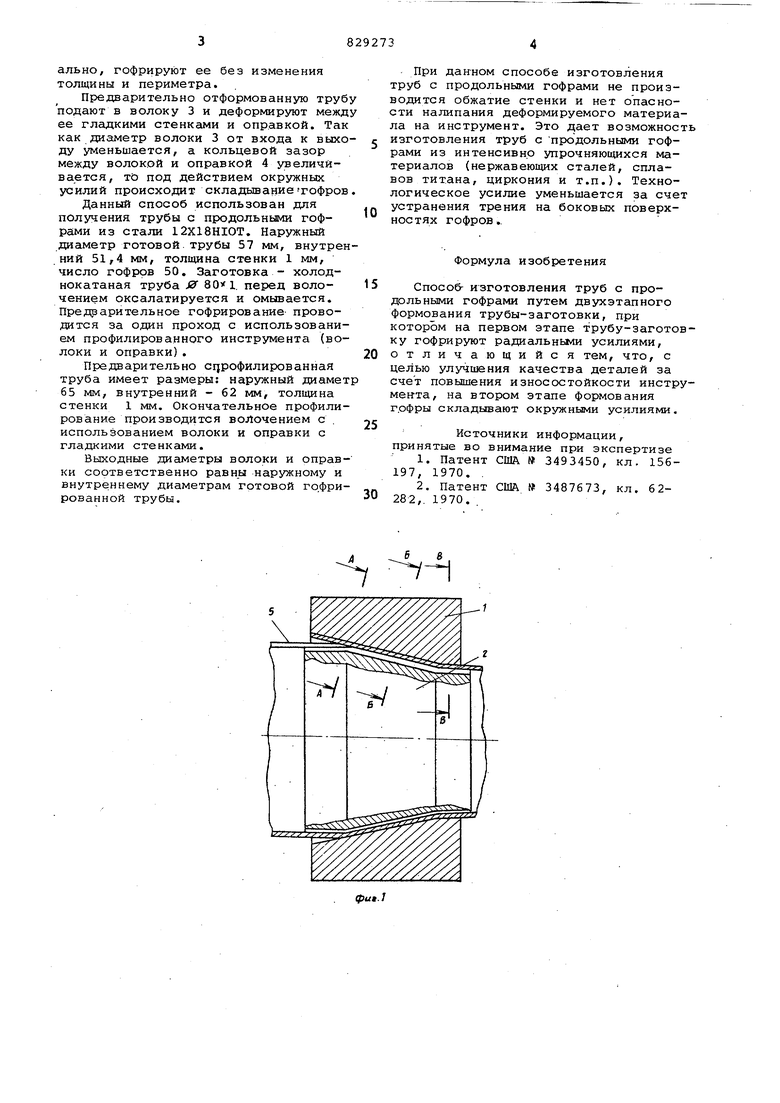

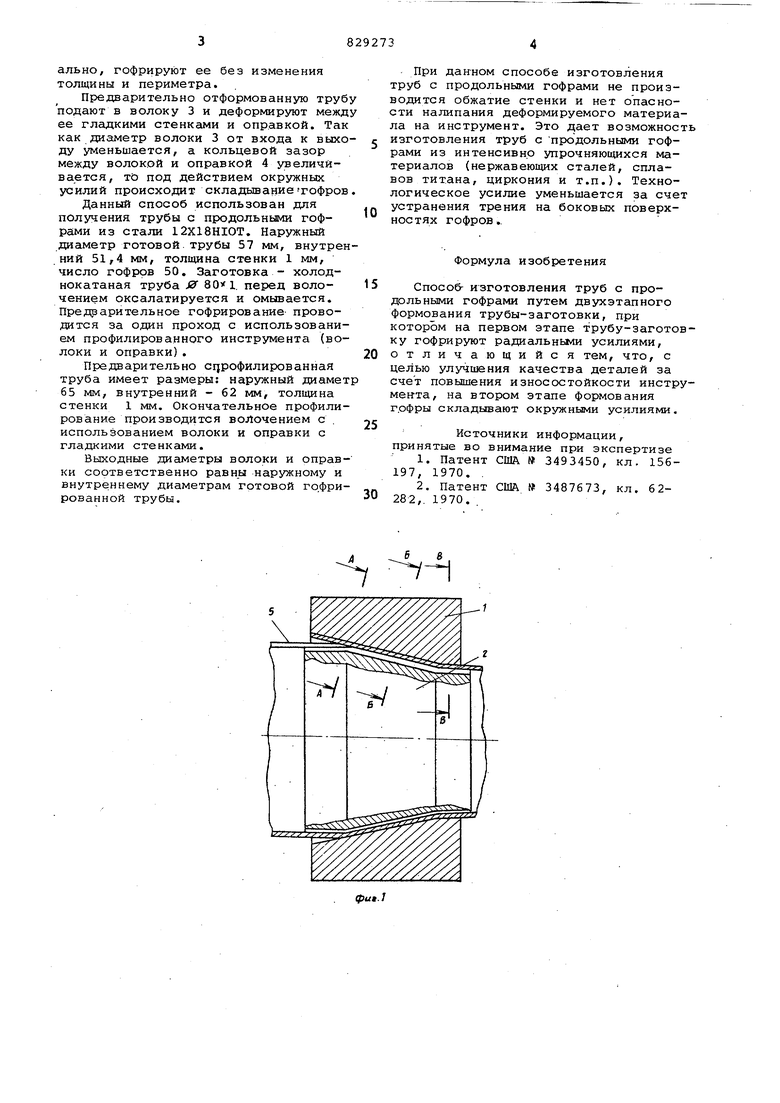

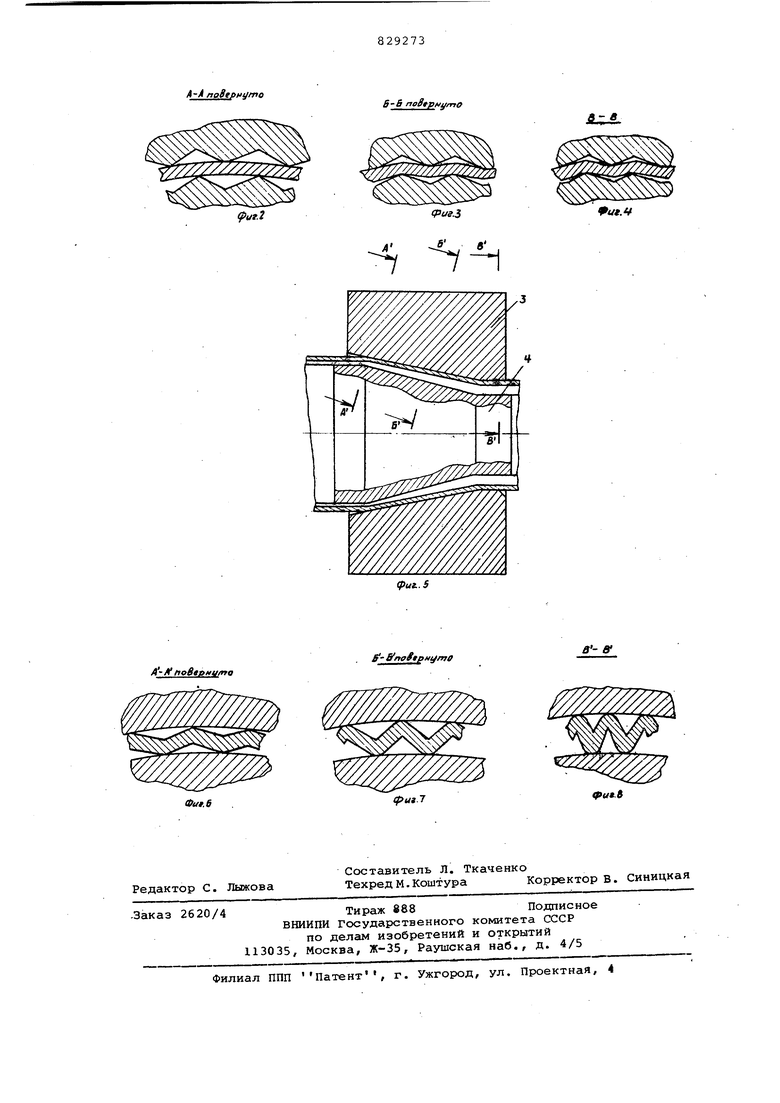

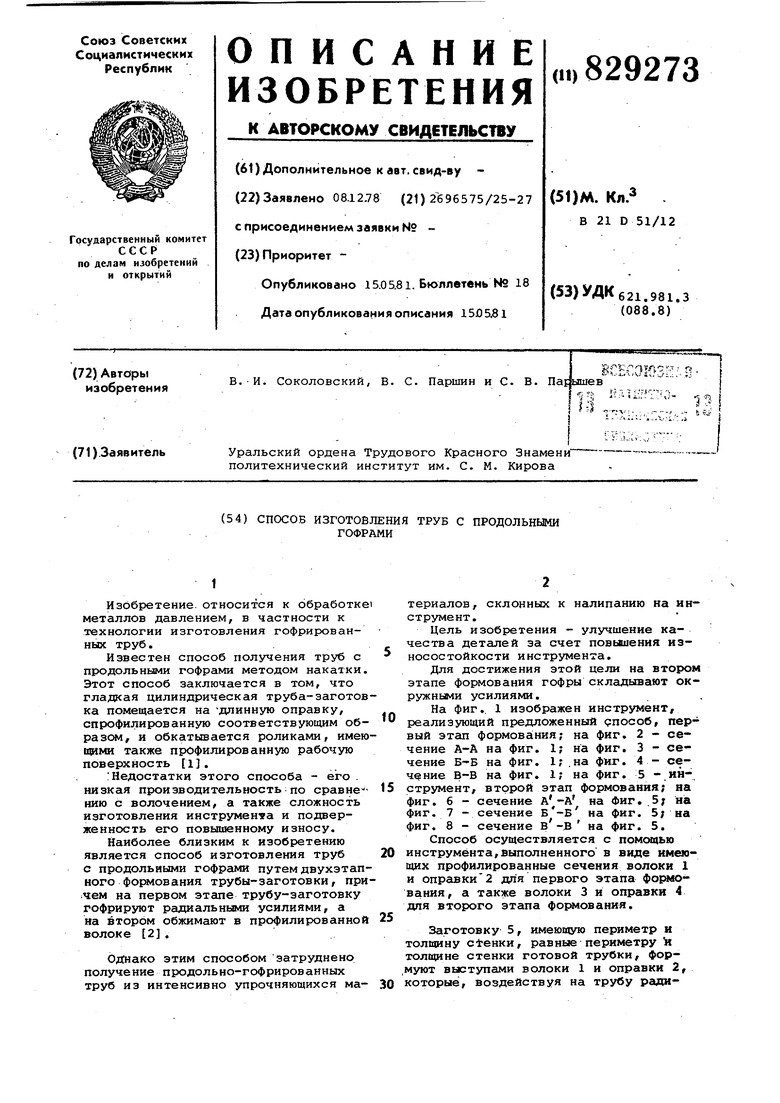

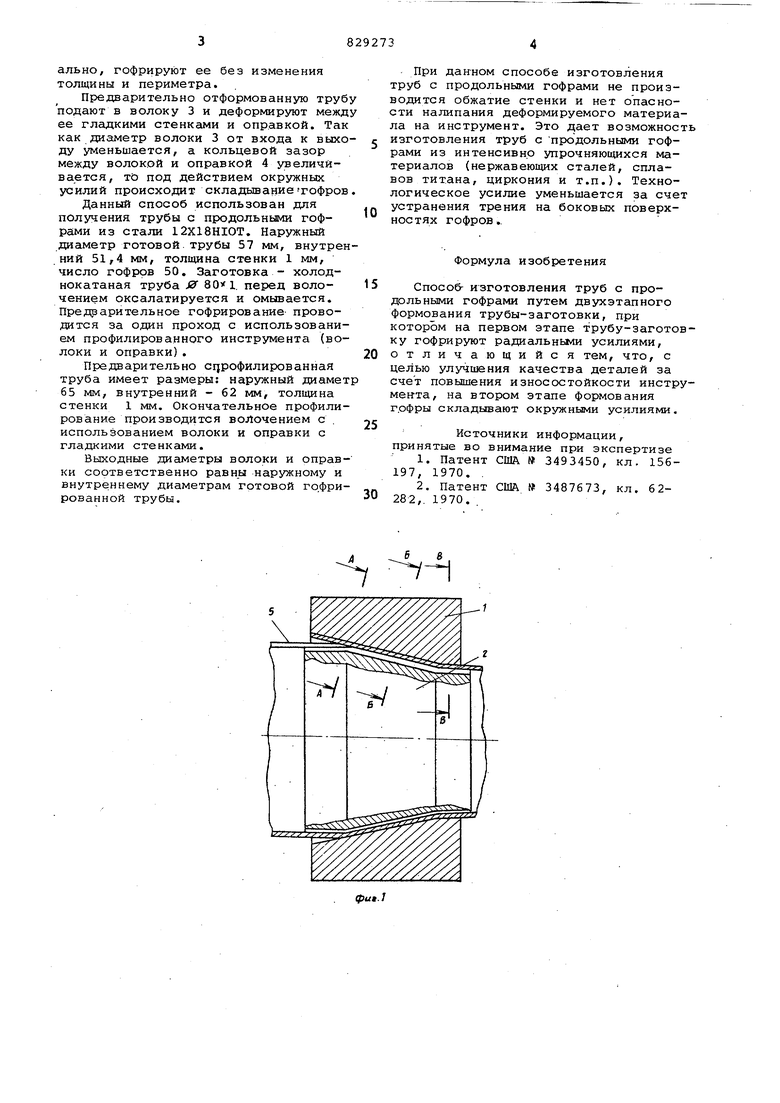

Изобретение, относится к обработке металлов давлением, в частности к технологии изготовления гофрированных труб. Известен способ получения труб с продольными гофрами методом накатки Этот способ заключается в том, что гладкая цилиндрическая труба-заготов ка помещается на -длинную оправку, спрофилированную соответствующим образом, и обкатьшается роликами, имею iqHMH также профилированную рабочую поверхность 1. ;Недостатки этого способа - его . низкая производительность по сравнению с волочением, а также сложность изготовления инструмента и подверженность его повышенному износу. Наиболее близким к изобретению является способ изготовления труб с продольными гофрами путем двухэтап ного формования трубы-заготовки, при чем на первом этапе трубу-заготовку гофрируют радиальными усилиями, а на втором обжимают в профилированной волоке 2. ОдХнако этим способом затруднено получение продольно-гофрированных труб из интенсивно упрочняющихся материалов, склонных к налипанию на инструмент. Цель изобретения - улучшение качества деталей за счет повьшения износостойкости инструмента. Для достижения этой цели на втором этапе формования гофры складывают окружными усилиями. На фиг.. 1 изображен инструмент, реализующий предложенный рпособ, первый этап формова:ния; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; .на фиг. 4 - В-В на фиг. 1; на фиг. 5 -.инструмент, второй этап формования; на фиг. 6 - сечение на Фиг. .5; на фиг. 7 - сечение Б-Б на фиг. 5; на фиг. 8 - сечение в-В на фиг. 5. Способ осуществляется с помсяцью инструмента,выполненного в виде имеющих профилированные сечения волоки 1 и оправки2 для первого этапа фо жювания, а также волоки 3 и оправки 4 для второго этапа формования. Заготовку- 5, имеющую периметр и толщину , равные периметру я толщине стенки готовой трубки, формуют выступами волоки 1 и оправки 2, которые, воздействуя на трубу радиально, гофрируют ее без изменения толщины и периметра.

Предварительно отформованную труб подают в волоку 3 и деформируют межд ее гладкими стенкс1МИ и оправкой. Так как диаметр волоки 3 от входа к выходу уменьшается, а кольцевой зазор между волокой и оправкой 4 увеличивается, то под действием окружных усилий происходит складьшаниегофров

Данный способ использован для получения трубы с продольными гофрами из стали 12X18HIOT. Наружный диаметр готовой.трубы 57 мм, внутренний 51,4 мм, толщина стенки 1 мм, число гофров 50. Заготовка - холоднокатаная труба Г . перед волочением оксалатируется и омывается. Предварительное гофрирование- проводится за один проход с использованием профилированного инструмента (волоки и оправки).

Предварительно спрофилированная труба имеет размеры: наружный диамет 65 мм, внутренний - 62 мм, толщина стенки 1 мм. Окончательное профилирование производится волочением с . использованием волоки и оправки с гладкими стенками.

Выходные диаметры волоки и оправки соответственно равны наружному и внутреннему диаметрам готовой го.фрированной трубы.

При данном способе изготовления труб с продольными гофрами не производится обжатие стенки и нет опасности налипания деформируемого материала на инструмент. Это дает возможност изготовления труб с продольными гофрами из интенсивно упрочняющихся материалов (нержавеющих сталей, сплавов титана, циркония и т.п.). Технологическое усилие уменьшается за счет устранения трения на боковых поверхностях гофров..

Формула изобретения

Способ- изготовления труб с продольными гофрами путем двухэтапного формования трубы-заготовки, при котором на первом этапе трубу-заготоку гофрируют paдиaльныvlи усилиями, отличающийся тем, что, с целью улучшения качества деталей за счет повышения износостойкости инстрмента, на втором этапе формования г.офры складывают окружными усилиями.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3493450, кл. 156197, 1970. .

2.Патент США 3487673, кл. 62282,. 1970. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированного стального пластыря | 1990 |

|

SU1749267A1 |

| Способ изготовления труб | 1986 |

|

SU1388132A1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| Способ волочения труб на короткой оправке | 1978 |

|

SU871864A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2000 |

|

RU2185908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОЧНОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2019 |

|

RU2712695C1 |

| Способ изготовления фасонных труб с чередующимися вогнутыми и выпуклыми участками профиля | 1984 |

|

SU1237283A1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

--/-

6 в

Л naSefHtimo

В

/f(.

.г

.

Фиг.З

игМ

Авторы

Даты

1981-05-15—Публикация

1978-12-08—Подача