Изобретение относится к области металлургии, в частности к области производства наноструктурированных металлических полос из расплава методом быстрого охлаждения.

Известны способ и литейная двухвалковая машина, предназначенные для производства непосредственно из расплава полосового подката с особыми свойствами из нержавеющих, магнитострикционных, резисторных, жаростойких и других сталей и сплавов на основе железа. Сверхбыстрое охлаждение жидкого металла обеспечивает получение микрокристаллической и мелкозернистой структуры металла, что повышает физические свойства готовой продукции, получаемой на последующих стадиях обработки (Автомобильная сталь и тонкий лист. Беняковский М.А., Масленников В.А. Череповец, Издательский дом «Череповец», 2007, 148-150 с.).

Наиболее близким по технической сущности к заявляемому решению является способ производства наноструктурированной металлической полосы путем подачи жидкого расплава на поверхность основного валка и прокатки затвердевшего расплава между двумя основным и прижимным барабанами планетарного типа, изготовленными из материалов с высокой теплопроводностью (Солнцев Ю.П. Аморфные и нанокристаллические сплавы. http://www.naukaspb.ru/spravochniki/Demo%20Metall/4_27.htm).

В качестве недостатка можно отметить, что с увеличением толщины получаемой наноструктурированной полосы растет и разность температурного поля ее поверхностей за счет разного теплоотвода основным и прижимным барабанами, поскольку они имеют разные диаметры. В связи с этим ухудшаются свойства готовой продукции.

В способе по предлагаемому изобретению производство наноструктурированных металлических полос заданной толщины, включающее выпуск расплава через сопло и/или сопла и формирование зоны расплава на поверхности вращающегося основного барабана, затвердевание полосы между. основным и прижимным барабанами, достигается тем, что жидкий металл подают в виде пленки на поверхность основного барабана и/или предварительно накапливают между основным и прижимным барабанами, а затем в процессе затвердевания после прохождения полосы между основным и прижимным барабанами ее подают между основным и дополнительным барабаном, при этом производят ее обжатие с помощью дополнительного барабана, а после выхода из дополнительного барабана перед смоткой полосу формируют в виде периодической кривой путем перемещения направляющих роликов во взаимно противоположных направлениях по нормали к кривой.

Формирование зоны расплава на поверхности вращающегося основного барабана осуществляется за счет изменения окружной скорости вращения основного и прижимного барабанов или интенсификации подачи струи или струй жидкого металла на поверхность основного барабана путем изменения давления инертного газа в металлоприемнике или подачи расплавленного металла из металлоприемника на поверхность основного барабана, в точку, отстоящую от его вертикальной оси на расстоянии 0,3…0,9 его радиуса по направлению к прижимному барабану. Барабаны вращаются навстречу друг другу. При нахождении металлоприемника на расстоянии 0,3 радиуса основного барабана на его поверхности образуется пленка жидкого металла, толщина которой зависит от скорости вращения основного и прижимного барабанов и подачи струи или струй жидкого металла. При нахождении металлоприемника на расстоянии 0,9 радиуса основного барабана между основным и прижимным барабанами образуется некоторый объем жидкого металла. Величина этого объема также будет зависеть от скорости вращения основного и прижимного барабанов и подачи струи или струй жидкого металла.

Материал барабанов машины планетарного типа - медь с водяным охлаждением. Заливка расплава на поверхность основного барабана производится через тонкостенное сопло и/или сопла со щелевидными отверстиями. Постоянный расход расплава обеспечивается изменением давления инертного газа под крышкой в металлоприемнике. С торцов барабанов металл удерживается с помощью специальных ограничителей. Выходящая из основного и прижимного барабанов металлическая полоса проходит между дополнительным обжимным и основным барабанами, а затем поступает в моталку. Элементом сматывающего устройства является двойной петлевой захват, позволяющий в большом диапазоне скоростей разливки плавно регулировать натяжение сматываемой полосы, при этом вдвое увеличивается точность регулирования.

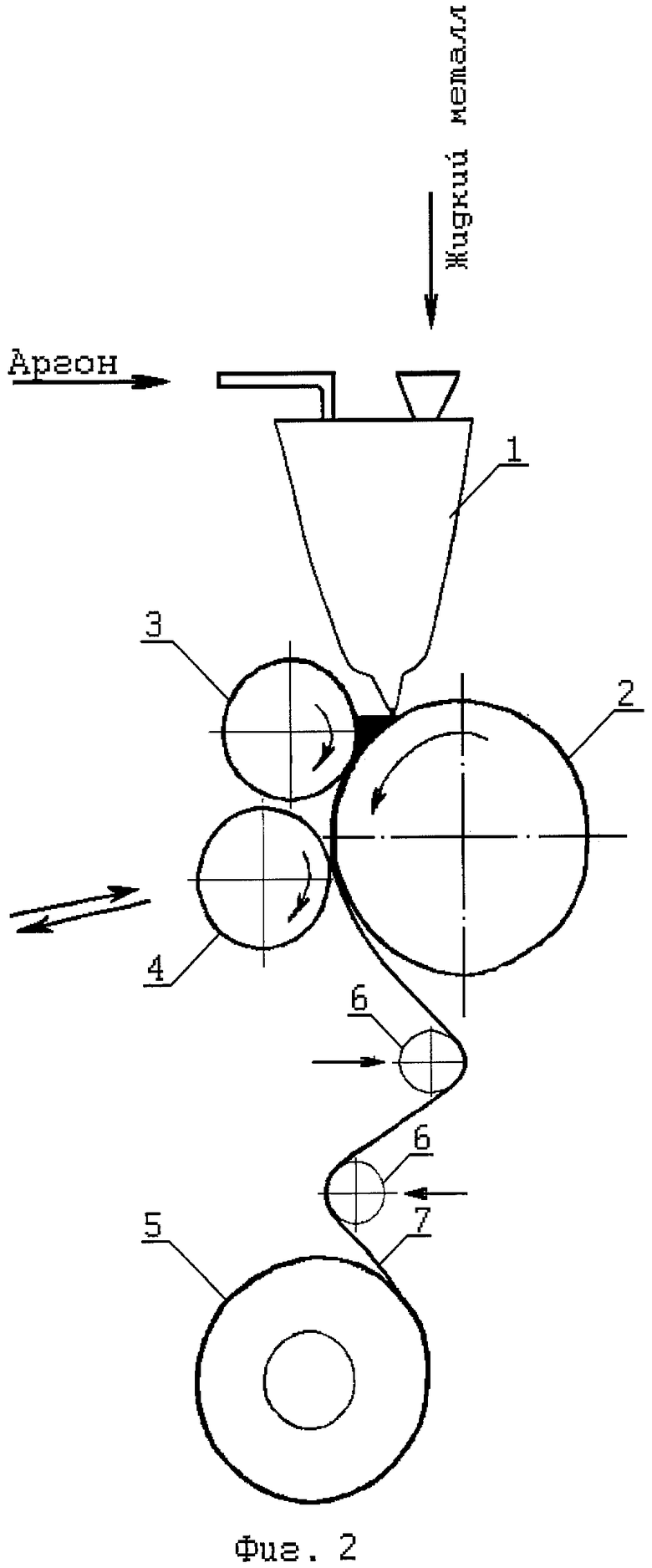

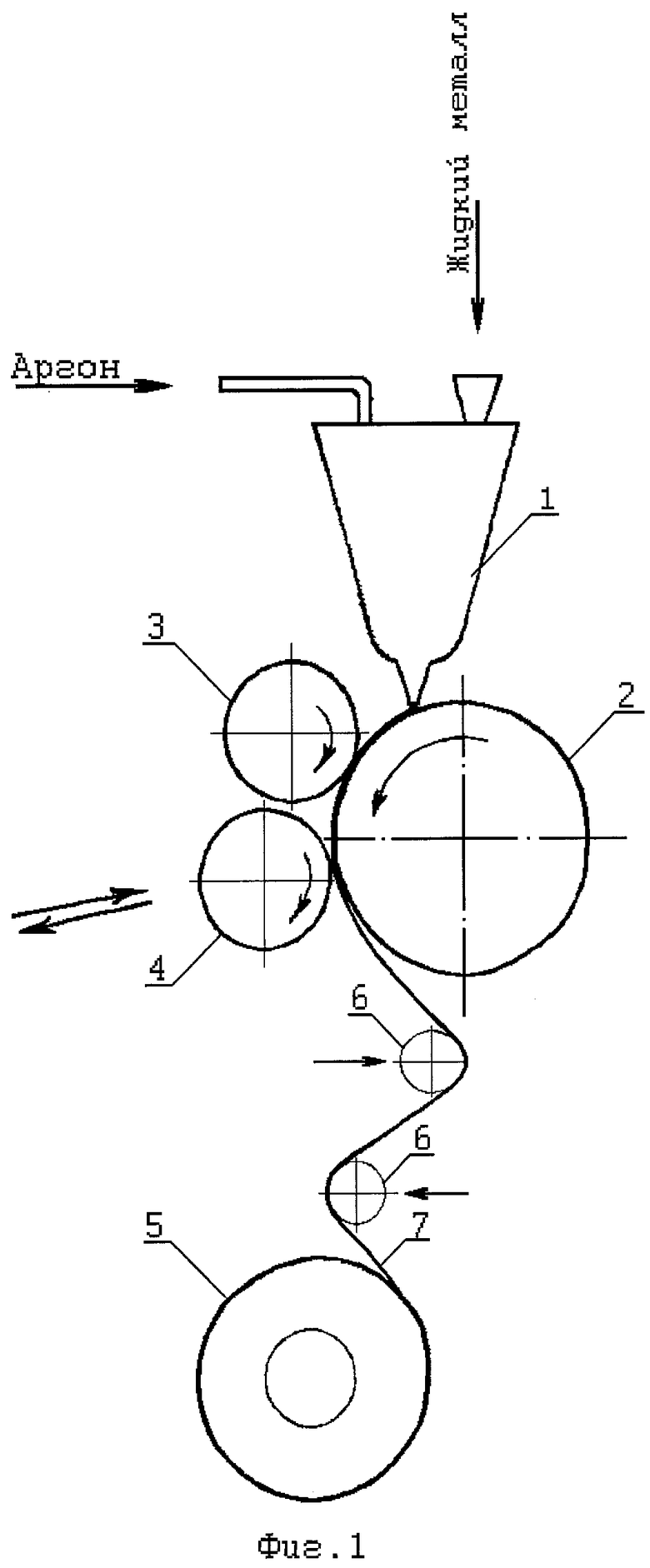

На фиг.1 представлена схема машины для осуществления предлагаемого способа при прокатке сформированной полосы из жидкой металлической пленки; на фиг.2 - то же, на стадии накопления жидкого металла между основным и прижимным барабанами.

Машина для осуществления предлагаемого способа (фиг.1 и 2) состоит из металлоприемника 1 с жидким металлом, трактом для подачи инертного газа и вращающимися основным 2 и прижимным 3 барабанами планетарного типа, и содержащий как минимум один дополнительный 4 барабан, расположенный под прижимным 3 барабаном на расстоянии не менее двух его радиусов между горизонтальными осями прижимного и дополнительного барабанов по ходу движения полосы 7, кроме того, дополнительный барабан снабжен автономным приводом и нажимным устройством. В процессе смотки металлической полосы на моталке 5 ее формируют в виде периодической кривой путем перемещения направляющих роликов 6 во взаимно противоположных направлениях по нормали к кривой.

Предложенная машина сочетает в себе возможности как однобарабанной, так и двухбарабанных машин.

Машина работает следующим образом.

Жидкий металл из металлоприемника 1 в виде тонкой струи или струй стекает на боковую поверхность основного 2 вращающегося барабана, где образуется пленка жидкого металла (вариант 1), если металлоприемник отстоит от вертикальной оси основного барабана на 0,3 его радиуса, или собирается в жидком виде между основным 2 и прижимным 3 барабанами (вариант 2), если металлоприемник отстоит от вертикальной оси основного барабана на 0,9 его радиуса при постоянных окружных скоростях барабанов и давлении инертного газа в металлоприемнике.

Подача жидкого металла через сопло или сопла на поверхность основного барабана с образованием пленки жидкого металла (фиг.1) - это начало процесса кристаллизации. Он характеризуется началом кристаллизации внутренней поверхности со стороны основного 2 барабана. Перед прижимным 3 барабаном происходит стабилизация формы лунки и полоса подходит к барабану с определенным геометрическим размером (толщиной) в пределах 4-5 мм, чтобы впоследствии за счет усадки получить перед дополнительным 4 барабаном толщину 3-4 мм. Затем при прохождении полосы через основной 2 и дополнительный 4 барабаны происходит процесс развития кристаллизации наружной ее стороны. Перед дополнительным барабаном происходит формирование конечных геометрических размеров полосы. Обжатие с помощью дополнительного 4 барабана в конечной стадии процесса позволяет получить оптимальное напряженное состояние в наноструктурированной полосе. Это позволяет получить требуемую планшетность и улучшенную структуру готовой продукции.

Подача жидкого металла через сопло или сопла на поверхность основного барабана с образованием некоторого объема жидкого металла (фиг.2) между основным и прижимным барабанами. Он характеризуется тем, что кристаллизация начинается одновременно с двух сторон формирующейся полосы. Усадка полосы в процессе кристаллизации компенсируется обжатием в валках. Меньший диаметр второго основного барабана и дополнительный прижимной барабан позволяют обеспечивать плотный контакт полосы с основным барабаном холодильником. Переход к варианту 2 позволяет плавно регулировать соотношение кристаллизующихся зон и дисперсность их составляющих, формируя в случае необходимости микрокристаллические материалы с градиентными свойствами.

Для наноструктурирования разливаемого материала применяется подача ультрадисперсного порошка на основе фуллеренов, фуллеритов и других модифицирующих и упрочняющих материалов путем вдувания аргоном в разливочную емкость.

После выхода полосы из дополнительного барабана осуществляются ее захват и подача на сматывающее устройство, где начинается процесс смотки. С началом процесса смотки осуществляется горизонтальное перемещение предварительно разведенных направляющих роликов во взаимно противоположных направлениях для придания полосе периодической криволинейной формы, например синусоиды.

Машина предназначена для производства металлических полос из различных сплавов. Сверхбыстрое охлаждение сплава на барабанах обеспечивает его химическую однородность. Их характерными свойствами являются высокая прочность, твердость, вязкость и коррозионная стойкость. Кроме того, металлическая полоса характеризуется низкой коэрцитивной силой, высокой магнитной проницаемостью, минимальными потерями на гистерезис.

Пример

Отработка конструктивных элементов и технологических решений получения металлической полосы производилась на опытной литейной трехбарабанной машине. Расплавленный металл подавался из металлоприемника на поверхность основного барабана и далее между двумя вращающимися навстречу друг другу водоохлаждаемыми. основным и прижимным барабанами литейной машины. Заливка расплава на поверхность основного барабана производилась по трем его скоростным режимам: от 15 до 8 м/с, от 8 до 4 м/с и от 4 до 1 м/с в диапазоне толщин 0,2…0,5 мм и далее с шагом 0,5 до толщины 3,5 мм через тонкостенные сопла со щелевидными отверстиями. Материал основного барабана - медь с водяным охлаждением при диаметре барабана 0,7…1,0 м и 1,0…1,2 м. Температурный диапазон работы поверхности основного барабана 50…60°С (с подогревом), внутреннее охлаждение барабана с возможным подогревом воды до 50…60°С. Температура перегрева над ликвидусом 30°С. Сортамент разливаемых сплавов Fe-Si с содержанием кремния от 3 до 7% и Fe-Al с содержанием Аl от 3 до 9%. Постоянный расход расплава обеспечивался изменением давления инертного газа под крышкой. С торцов барабанов металл удерживался с помощью специальных ограничителей. Выходящая из основного и прижимного барабанов полоса проходила между основным и обжимным дополнительным барабанами. После выхода из дополнительного барабана в процессе смотки после захвата полосы моталкой она формировалась в виде периодической кривой, например синусоиды, путем перемещения направляющих роликов во взаимно противоположных направлениям по нормали к кривой. Образованный двойной петлевой захват позволял в большом диапазоне скоростей разливки плавно регулировать натяжение сматываемой полосы, при этом вдвое увеличивалась точность регулирования.

Применение предлагаемого способа и машины данной конструкции позволит повысить эффективность изготовления и качества получаемых наноструктурированных металлических полос за счет интенсификации процессов охлаждения, увеличив контактную зону, и улучшения ее прорабатываемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2011 |

|

RU2483832C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ПРИ ЛИТЬЕ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2122919C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706115A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1988 |

|

SU1706114A1 |

| ТРЕХСЛОЙНЫЙ СОЭКСТРУДИРОВАННЫЙ НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ И УСТАНОВКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2708231C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Устройство для смотки сортового профиля | 1983 |

|

SU1144741A1 |

| СПОСОБ ОХЛАЖДЕНИЯ И УПРОЧНЕНИЯ ГРАФИТОВОГО ДОРНА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЧЕРЕЗ ГОРИЗОНТАЛЬНЫЙ КРИСТАЛЛИЗАТОР | 2005 |

|

RU2300440C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ И ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2346763C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

Изобретение относится к металлургии, в частности к производству металлических полос из расплава методом быстрого охлаждения. Расплав из металлоприемника через сопло выпускают под давлением газа и формируют на поверхности вращающегося основного барабана пленку или накапливают расплав между основным и прижимным барабаном. При накоплении металла металлоприемник смещают от вертикальной оси основного барабана по направлению к прижимному барабану на расстояние 0,3…0,9 его радиуса. В процессе затвердевания полосы после прохождения между основным и прижимным барабанами полосу подают между основным и дополнительным барабаном. Производят обжатие полосы с помощью дополнительного барабана. После выхода из дополнительного барабана полосу формируют в виде периодической кривой путем перемещения направляющих роликов во взаимно противоположных направлениям и сматывают ее в рулон. Машина содержит металлоприемник с трактом для подачи инертного газа, основной и прижимной барабаны планетарного типа, как минимум один дополнительный барабан, расположенный под прижимным барабаном на расстоянии не менее двух его радиусов по ходу движения полосы. Дополнительный барабан снабжен автономным приводом и нажимным устройством. Достигается повышение качества металлических полос за счет интенсификации процессов охлаждения. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ производства металлических полос, включающий выпуск расплава под давлением через по меньшей мере одно сопло, формирование расплава на поверхности вращающегося основного барабана, затвердевание полосы между основным и прижимным барабанами, отличающийся тем, что жидкий металл формируют в виде пленки на поверхности основного барабана или накапливают между основным и прижимным барабанами, а затем в процессе затвердевания полосы после прохождения между основным и прижимным барабанами ее подают между основным и дополнительным барабаном, при этом производят обжатие полосы с помощью дополнительного барабана, а после выхода из дополнительного барабана перед смоткой полосу формируют в виде периодической кривой путем перемещения направляющих роликов во взаимно противоположных направлениях.

2. Способ по п.1, отличающийся тем, что в процессе формирования полосы в зону расплава вводят нанокристаллическую фулереновую фазу.

3. Машина для получения металлических полос, содержащая металлоприемник с жидким металлом и трактом для подачи инертного газа и вращающиеся основной и прижимной барабаны планетарного типа, отличающаяся тем, что она снабжена по меньшей мере одним дополнительным барабаном, расположенным под прижимным барабаном на расстоянии не менее двух его радиусов между горизонтальными осями прижимного и дополнительного барабанов по ходу движения ленты, при этом дополнительный барабан имеет автономный привод и нажимное устройство.

4. Машина по п.3, отличающаяся тем, что металлоприемник смещен от вертикальной оси основного барабана по направлению к прижимному барабану на расстояние 0,3÷0,9 его радиуса.

| СОЛНЦЕВ Ю.П | |||

| Аморфные и нанокристаллические сплавы | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Способ получения металлического волокна закалкой расплава | 1987 |

|

SU1764786A1 |

| Стыковая рельсовая накладка | 1929 |

|

SU15176A1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

Авторы

Даты

2011-05-10—Публикация

2009-07-06—Подача