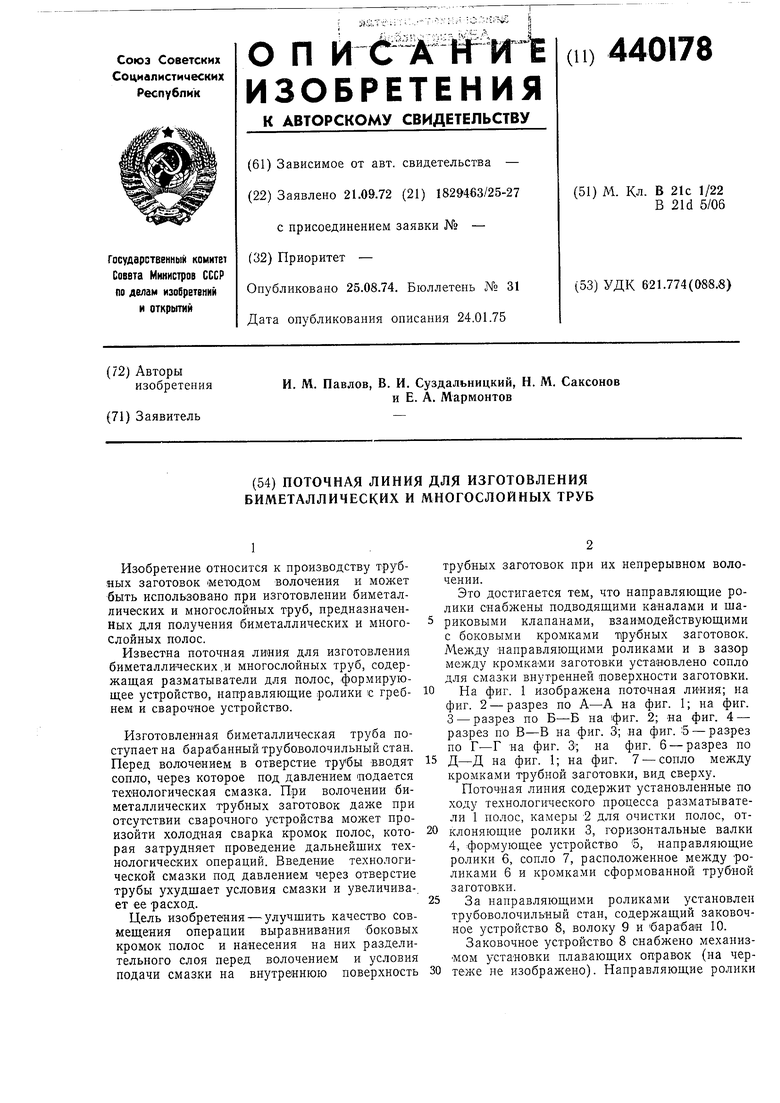

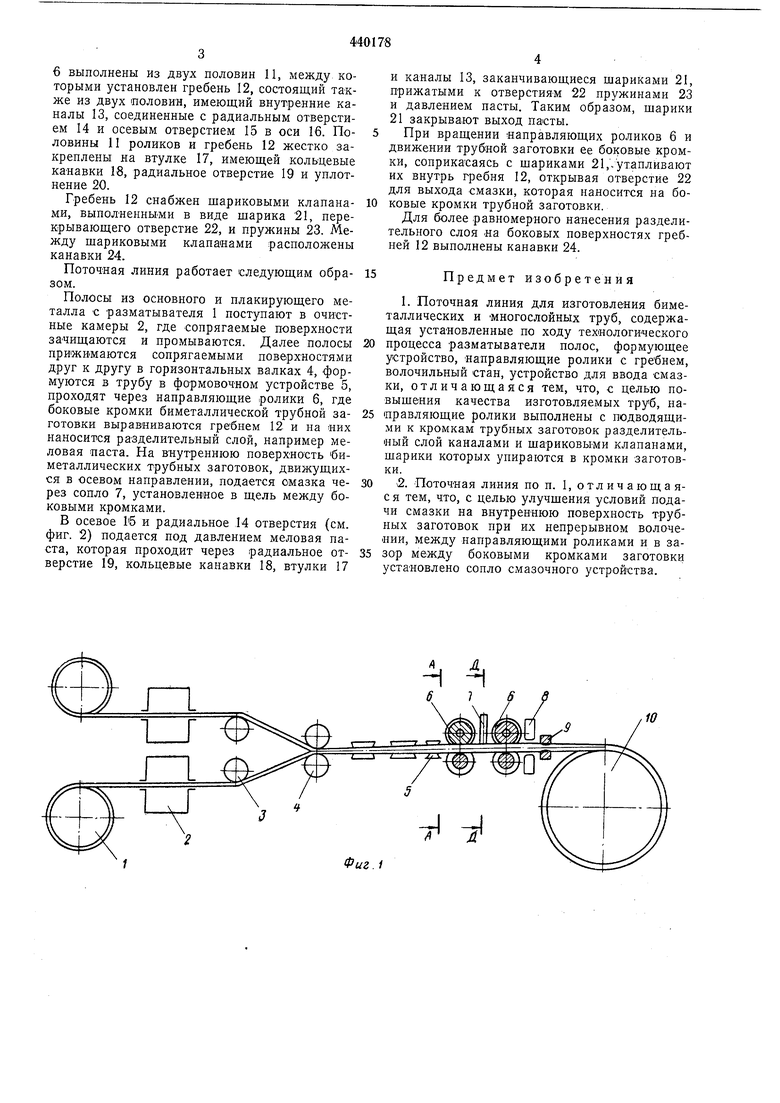

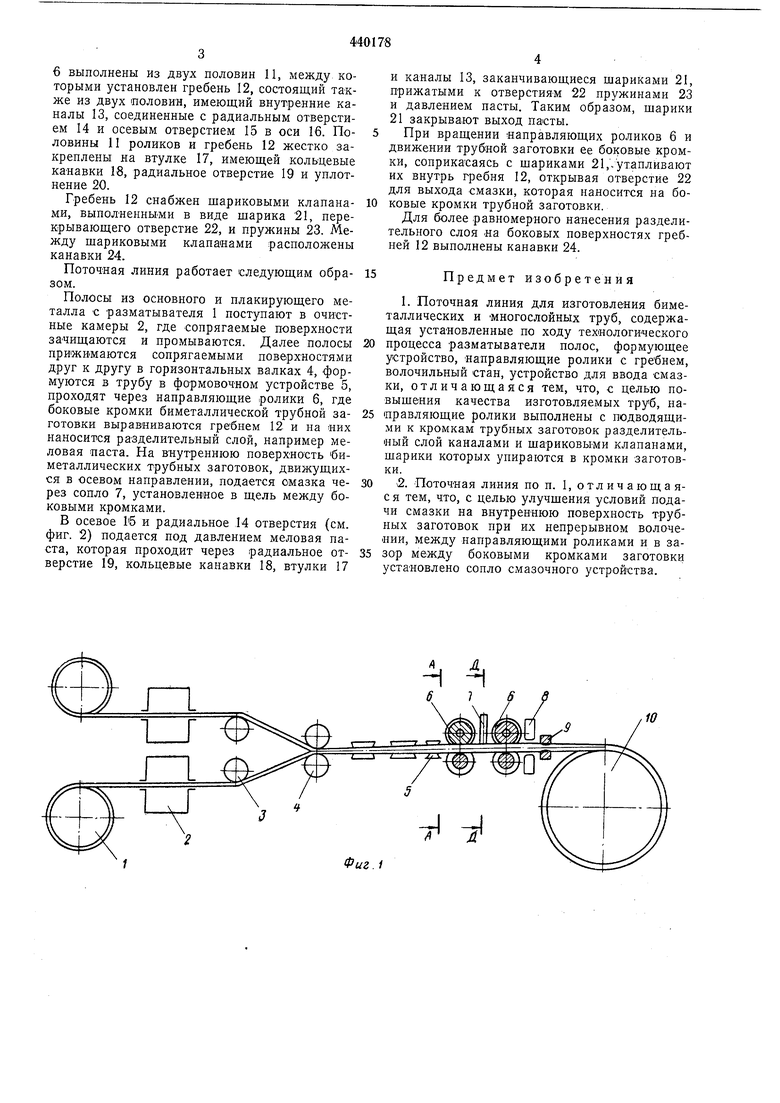

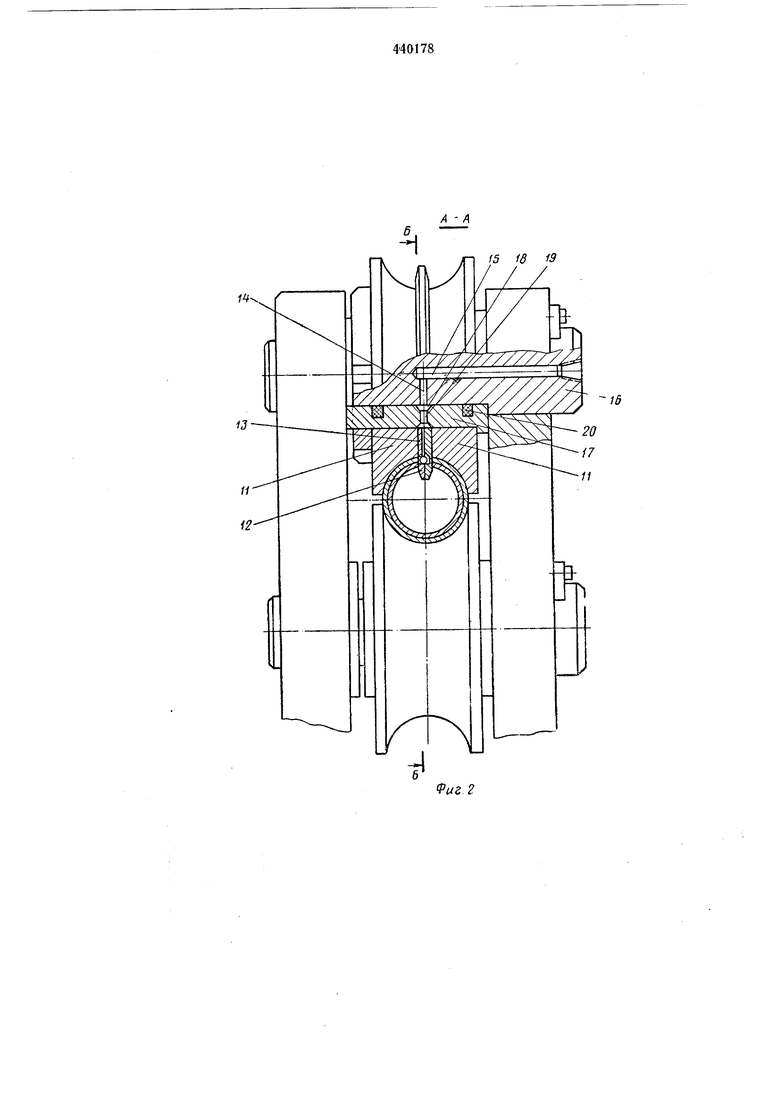

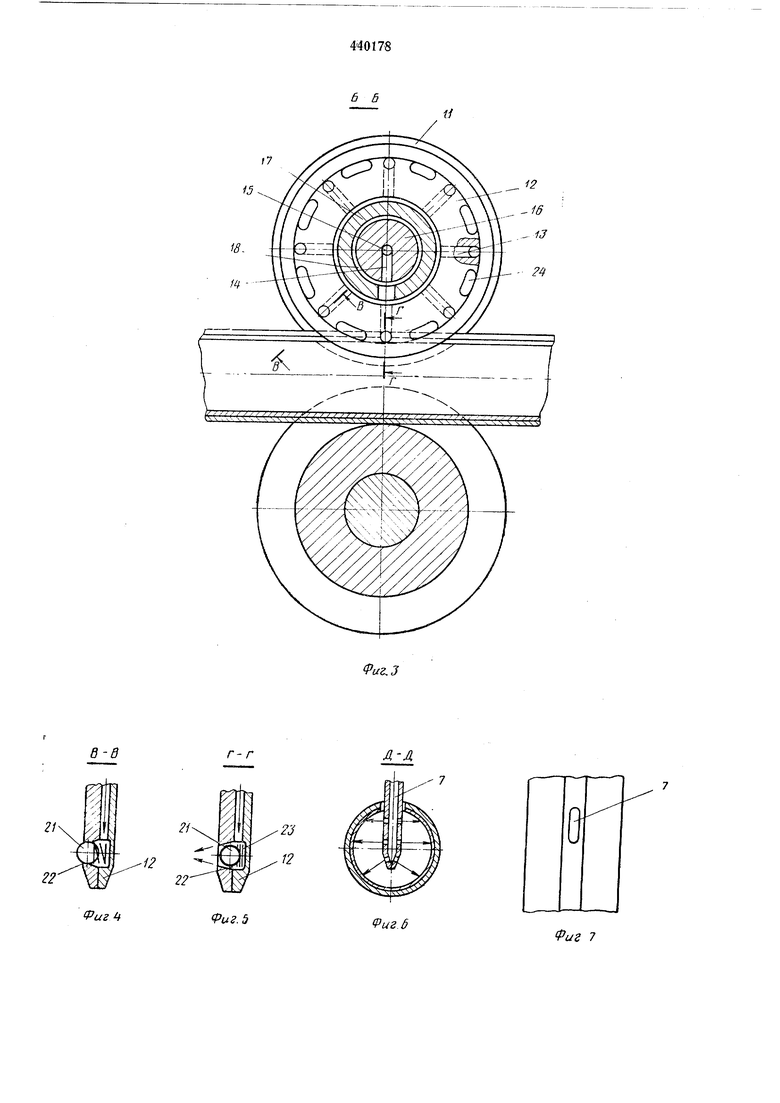

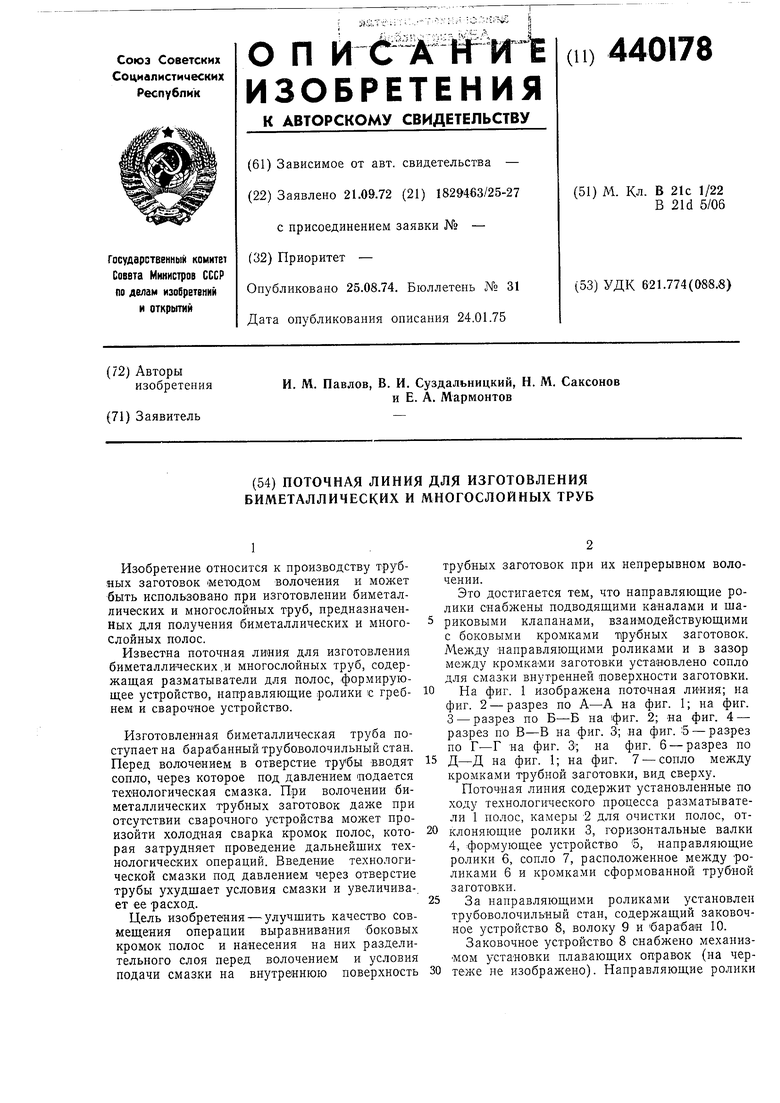

Изобретение относится к производству трубяых заготовок Методом волочения и может быть использовано при изготовлепии биметаллических и многослойных труб, предназначепных для получения биметаллических и многослойных полос. Известна поточная лииия для изготовления биметаллических .и многослойных труб, содержащая разматыватели для полос, формирующее устройство, направляющие ролики с гребнем и сварочное устройство. Изготовленная биметаллическая труба поступает на барабанный трубоволочильный стан. Перед волочением в отверстие трубы вводят сопло, через которое под давлением подается технологическая смазка. При волочении биметаллических трубных заготовок даже при отсутствии сварочного устройства может произойти холодная сварка кромок полос, которая затрудняет проведение дальнейших технологических операций. Введение технологической смазки под давлением через отверстие трубы ухудшает условия смазки и увеличивает ее расход. Цель изобретения - улучшить качество совмещения операции выравнивания боковых кромок полос и нанесения на них разделительного слоя перед волочением и условия подачи смазки на внутреннюю поверхность рубных заготовок при их непрерывном волочении. Это достигается тем, что направляющие ролики снабжены подводящими каналами и шариковыми клапанами, взаимодействующими с боковыми кромками трубных заготовок. Между направляющими роликами и в зазор между кромками заготовки установлено сопло для смазки внутренней поверхности заготовки. На фиг. 1 изображена поточная линия; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; «а фиг. 4 - разрез по В-В на фиг. 3; на фиг. 5 - разрез по Г-Г на фиг. Э; на фиг. 6 - разрез по Д-Д на фиг. 1; на фиг. 7 -сопло между кромками трубной заготовки, вид сверху. Поточная линия содержит установленные по ходу технологического процесса разматыватели 1 полос, камеры 2 для очистки полос, отклоняющие ролики 3, горизонтальные валки 4, форМующее устройство S, направляющие ролики б, сопло 7, расположенное между роликами 6 и кромками сформованной трубной заготовки. За направляющими роликами установлен трубоволочильный стан, содержащий заковочное устройство 8, волоку 9 и барабан 10. Заковочное устройство 8 снабжено механизмом установки плавающих оправок (на чертеже не изображено). Направляющие ролики 6 выполнены из двух половин 11, между которыми установлен гребень 12, состоящий та-кже из двух половин, имеющий внутренние каналы 13, соединенные с радиальным отверстием 14 н осевым отверстием 15 в оси 16. Половины II роликов и гребень 12 жестко закреплены на втулке 17, имеющей кольцевые канавки 18, радиальное отверстие 19 и уплотнение 20. Гребень 12 снабжен шариковыми клапанами, выполненньши в виде шарика 21, перекрывающего отверстие 22, и пружины 23. Между шариковыми клапанами расположены канавки 24. Поточная линия работает следующим образом. Полосы из основного и плакирующего металла с разматывателя 1 поступают в очи-стные камеры 2, где сопрягаемые поверхности зачищаются и промываются. Далее полосы прижимаются сопрягаемыми поверхностями друг к другу в горизонтальных валках 4, формуются в трубу в формовочном устройстве 5, проходят через направляющие ролики 6, где боковые кромки биметаллической трубной заготовки выравниваются гребнем 12 и на «их наносится разделительный слой, например меловая паста. На внутреннюю поверхность биметаллических трубных заготовок, движущихся в осевом направлении, подается омазка через сопло 7, установленное в щель между боковыми кромками. В осевое 16 и радиальное 14 отверстия (см. фиг. 2) подается под давлением меловая паста, которая проходит через радиальное отверстие 19, кольцевые канавки 18, втулки 17 и каналы 13, заканчивающиеся шариками 21, прижатыми к отверстиям 22 пружинами 23 и давлением пасты. Таким образом, шарики 21 закрывают выход пасты. При вращении направляющих роликов 6 и движении трубной заготовки ее боковые кромки, соприкасаясь с шариками 21,-утапливают их внутрь гребня 12, открывая отверстие 22 для выхода смазки, которая наносится на боковые кромки трубной заготовки. Для более равномерного нанесения разделительного слоя на боковых поверхностях гребней 12 выполнены канавки 24. Предмет изобретения 1. Поточная линия для изготовления биметаллических и МНОГОСЛОЙНЫХ труб, содержащая установленные по ходу технологического процесса разматыватели полос, формующее устройство, направляющие ролики с гребнем, волочильный стан, устройство для ввода смазки, отличающаяся тем, что, с целью повышения качества изготовляемых труб, направляющие ролики выполнены с подводящими к кромкам трубных заготовок разделительный слой каналами и шариковы-ми клапанами, шарики которых упираются в кромки заготовки. 2. Поточная линия по п. 1, отличающаяс я тем, что, с целью улучшения условий подачи смазки на внутреннюю поверхность трубных заготовок при их непрерывном волочении, между направляющими роликами и в зазор между боковыми кромками заготовки установлено сопло смазочного устройства.

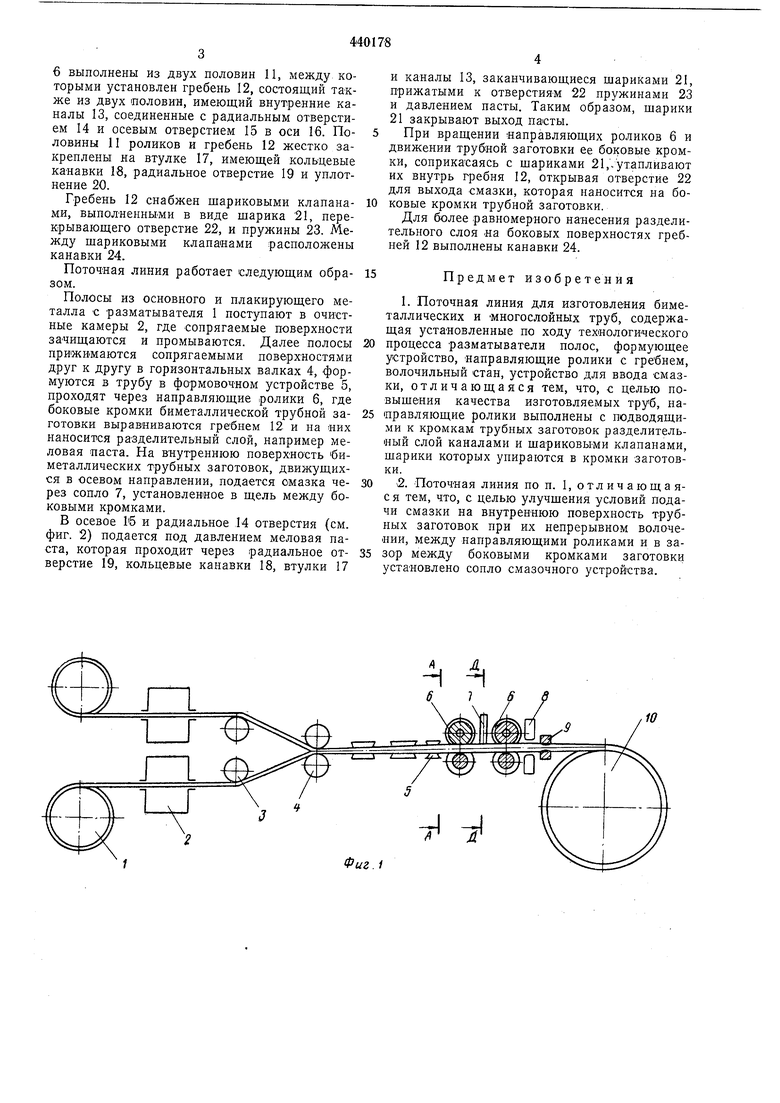

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для волочения труб | 1976 |

|

SU655457A1 |

| ЗАДАЮЩЕЕ БАРАБАННОЕ УСТРОЙСТВО К ТРУБОВОЛОЧИЛЬНОМУ СТАНУ | 1971 |

|

SU301199A1 |

| Поточная линия для бухтового волочения труб | 1983 |

|

SU1235586A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН | 1967 |

|

SU201308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ И МНОГОСЛОЙНЫХ ТРУБ | 1968 |

|

SU210073A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| Способ изготовления карданной автомобильной холоднодеформированной трубы | 2023 |

|

RU2811511C1 |

| Способ изготовления многослойныхТРубНыХ зАгОТОВОК и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU829391A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

.

/5

«

Авторы

Даты

1974-08-25—Публикация

1972-09-21—Подача