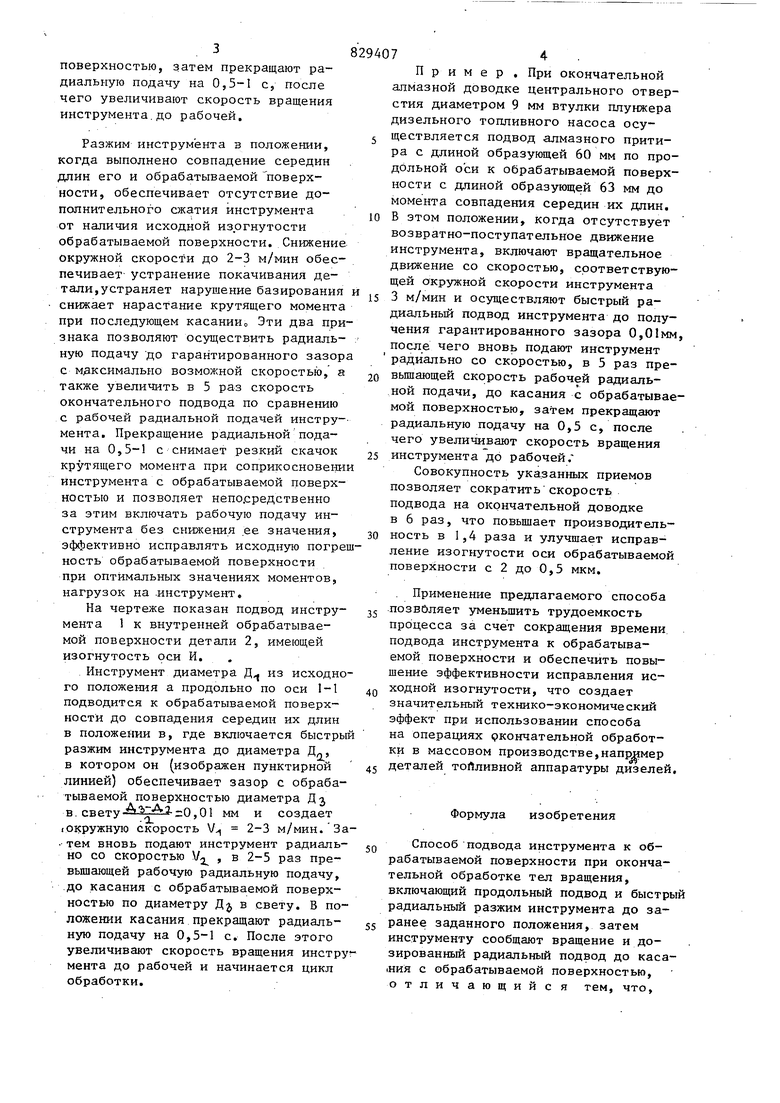

поверхностью, затем прекращают радиальную подачу на 0,5-1 с, после чего увеличивают скорость вращения инструмента.до рабочей. Разжим инструмента в положении, когда выполнено совпадение середин длин его и обрабатываемой поверхности, обеспечивает отсутствие дополнительного сжатия инструмента от наличия исходной изогнутости обрабатываемой поверхности. Снижение окружной скорости до 2-3 м/мин обеспечивает устранение покачивания детали, устраняет нарушение базирования снижает нарастание крутящего момента при последующем касаниио Эти два при знака позволяют осуществить радиальную подачу до гарантированного зазор с мдксимально возможной скоростью, а также увеличить в 5 раз скорость окончательного подвода по сравнению с рабочей радиальной подачей инструмента. Прекращение радиальной подачи на 0,5-1 с снимает резкий скачок крутящего момента при соприкосноведа инструмента с обрабатываемой поверхностью и позволяет непо.средственно за этим включать рабочую подачу инструмента без снижения ее значения, эффективно исправлять исходную погре ность обрабатываемой поверхности при оптимальных значениях моментов, нагрузок на .инструмент, На чертеже показан подвод инструмента 1 к внутренней обрабатываемой поверхности детали 2, имеющей изогнутость оси И. , Инструмент диаметра Д из исходн го положения а продольно по оси 1-1 подводится к обрабатываемой поверхности до совпадения середин их длин в положении в, где включается быстр разжим инструмента до диаметра Д,, в котором он (изображен пунктирной линией) обеспечивает зазор с обраба тываемой поверхностью диаметра Дз в. свету- .З- гО) 01 мм и создает (Окружную скорость V 2-3 м/мин. З тем вновь подают инструмент радиаль но со скоростью 1 , в 2-5 раз превышающей рабочую радиальную подачу, .до касания с обрабатываемой поверхностью по диаметру Д2 в свету. В по ложении касания прекращают радиальную подачу на 0,5-1 с. После этого увеличивают скорость вращения инстр мента до рабочей и начинается цикл обработки. 4 Пример . При окончательной алмазной доводке центрального отверстия диаметром 9 мм втулки плунжера изельного топливного насоса осуществляется подвод алмазного притира с длиной образующей 60 мм по продольной оси к обрабатываемой поверхности с длиной образующей 63 мм до момента совпадения середин их длин. В этом положении, когда отсутствует возвратно-поступательное движение инструмента, включают вращательное движение со скоростью, соответствующей окружной скорости инструмента 3 м/мин и осуществляют быстрый радиальный подвод инструмента до получения гарантированного зазора 0,01мм, после чего вновь подают инструмент радиально со скоростью, в 5 раз превьшающей скорость рабочей радиальной подачи, до касания с обрабатываемой поверхностью, затем прекращают радиальную подачу на 0,5 с, после чего увеличивают скорость вращения инструмента до рабочей. Совокупность указанных приемов позволяет сократитьскорость подвода на окончательной доводке в 6 раз, что повышает производительность в 1,4 раза и улучшает исправление изогнутости оси обрабатываемой поверхности с 2 до 0,5 мкм. . Применение предлагаемого способа позволяет уменьшить трудоемкость процесса за счет сокращения времени подвода инструмента к обрабатываемой поверхности и обеспечить повышение эффективности исправления исходной изогнутости, что создает значительный технико-экономический эффект при использовании способа на операциях ркончательной обработки в массовом производстве,нап1шмер деталей тойливной аппаратуры дизелей. Формула изобретения Способ подвода инструмента к обрабатываемой поверхности при окончательной обработке тел вращения, включающий продольный подвод и быстрый радиальный разжим инструмента до заранее заданного положения, затем инструменту сообщают вращение и дозированный радиальный подвод до каса|Ния с обрабатываемой поверхностью, отличающийс я тем, что.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| Устройство для окончательной обработ-Ки ОТВЕРСТий | 1977 |

|

SU831577A1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| Способ обработки отверстий раздвижными абразивными инструментами и устройство для его осуществления | 1988 |

|

SU1593931A1 |

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| Способ глубинного шлифования с правкой шлифовального круга | 1989 |

|

SU1703396A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2003 |

|

RU2233737C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

Авторы

Даты

1981-05-15—Публикация

1977-07-08—Подача