(54) ПРЕСС ДЛЯ СКЛЕИВАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для склеивания фанерных заготовок "на зубчатый шип | 1980 |

|

SU912496A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автооператор | 1983 |

|

SU1144842A2 |

| Полуавтоматический гладильный пресс | 1954 |

|

SU100244A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Ножницы для резки сортового проката | 1978 |

|

SU795760A2 |

| Установка для автоматической штамповки | 1980 |

|

SU867671A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РЕСПИРАТОРОВ | 2013 |

|

RU2515490C1 |

| КООРДИНАТНО-РЕВОЛЬВЕРНЫЙ ПРЕСС | 1990 |

|

RU2009744C1 |

1

Изобретение относится к прессам для склеивания листовых материалов и может быть применено в деревообрабатывающей промышленности.

Известен пресс для склеивания листовых материалов, включающий неподвижную и подвижную плиты и. гидропривод 1.

Недостатком этого пресса является его сложность.

Наиболее близким техническим решением к предлагаемому по технической сущности и получаемому эффекту является пресс для склеивания листовых материалов, .включающий станину с направляющей, в которой размещен ползун с плитой, имеющий пневматическую подущку, стол, пневмоцилиндр со щтоком 2.

Недостатком данного устройства является низкая производительность и повышенные энергозатраты.

Цель изобретения - повышенные пронзволительности и уменьшение энергозатрат.

Цель достигается тем, что в направляющей ползуна выполнены пазы, причем ползун также выполнен с радиальными пазами, в которых свободно установлены конические сухари, а шток установлен в ползуне

свободно с возможностью осевого перемещения и снабжен цилиндро-конической пробкой для взаимодействия с коническими сухарями.

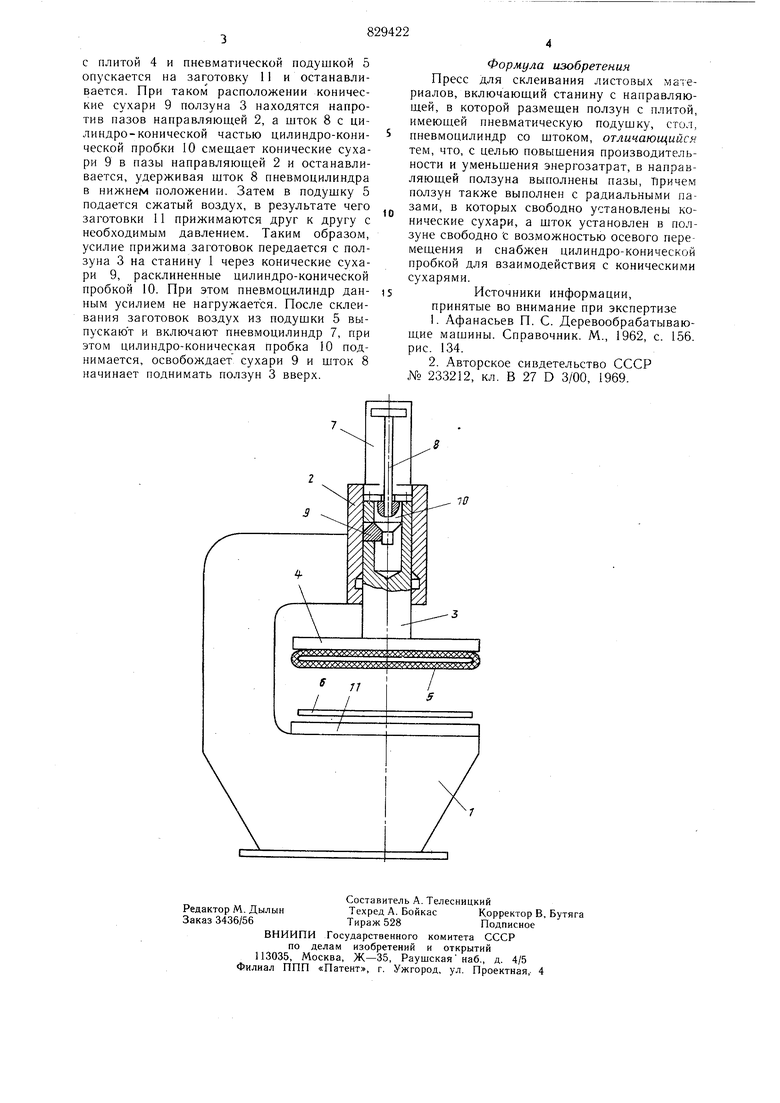

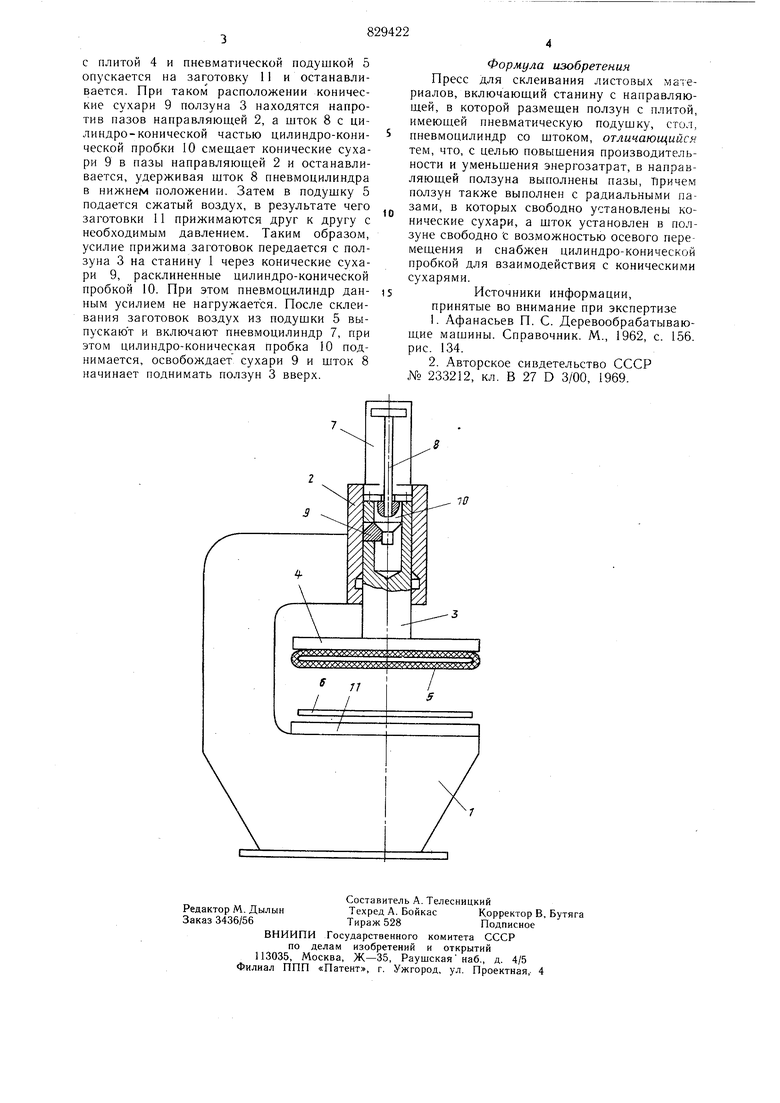

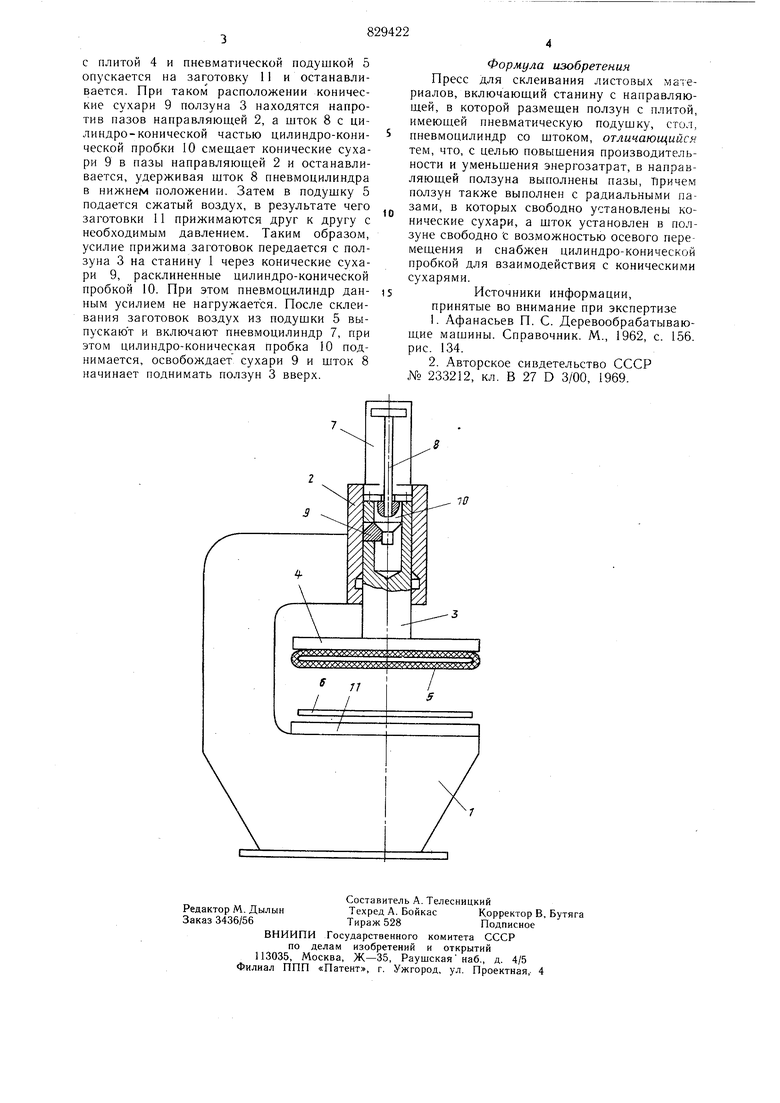

На чертеже схематично изображен пресс, общий вид, разрез.

Пресс для склеивания листовых материалов включает станину 1 с направляющей 2, в которой размещен ползун 3 с плитой 4, имеющей пневматическую подущку 5, стол 6 пневмоцилиндр 7 со щтоком 9, а в направляющей 2 ползуна выполнены пазы, причем .ползун также выполнен с радиальными пазами, в которых свободно установлены конические сухари 9, а шток 8 установлен в ползуне свободно с возможностью осевого перемещения и снабжен цилиндро-конической пробкой 10 для взаимодействия с коническими сухарями 9, а на столе укладывается заготовка 1I.

Пресс работает следующим образом.

На стол 6 пресса укладывается заготовка 11, подлежащая склеиванию, и в бесщтоковую полость пневмоцилнндра 7 подают воздух, под действием которого ползун 3 с плитой 4 и пневматической подушкой 5 опускается на заготовку 11 и останавливается. При таком расположении конические сухари 9 ползуна 3 находятся напротив пазов направляющей 2, а шток 8 с цилиндро-конической частью цилиндро-конической пробки 10 смеш.ает конические сухари 9 в пазы направляюш,ей 2 и останавливается, удерживая шток 8 пневмоцилиндра в нижнем положении. Затем в подушку 5 подается сжатый воздух, в результате чего заготовки 11 прижимаются друг к другу с необходимым давлением. Таким образом, усилие прижима заготовок передается с ползуна 3 на станину 1 через конические сухари 9, расклиненные цилиндро-конической пробкой 10. При этом пневмоцилиндр данным усилием не нагружается. После склеивания заготовок воздух из подушки 5 выпускают и включают пн€вмоцилиндр 7, при этом цилиндро-коническая пробка 10 поднимается, освобождает сухари 9 и шток 8 начинает поднимать ползун 3 вверх.

t««t%vi i«« % r %« : 4n,iv

ТО Формула изобретения Пресс для склеивания листовых материалов, включающий станину с направляющей, в которой размещен ползун с плитой, имеющей пневматическую подушку, стол. пневмоцилиндр со штоком, отличающийся тем, что, с целью повышения производительности и уменьшения энергозатрат, в направляющей ползуна выполнены пазы, причем ползун также выполнен с радиальными пазами, в которых свободно установлены конические сухари, а шток установлен в ползуне свободно с возможностью осевого перемещения и снабжен цилиндро-конической пробкой для взаимодействия с коническими сухарями. Источники информации, принятые во внимание при экспертизе 1.Афанасьев П. С. Деревообрабатывающие машины. Справочник. М., 1962, с. 156. рис. 134. 2.Авторское сивдетельство СССР № 233212, кл. В 27 D 3/00, 1969.

Авторы

Даты

1981-05-15—Публикация

1979-11-29—Подача