(54) УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Грейферный подающий механизм к многопозиционному прессу | 1985 |

|

SU1279722A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

| Промышленный робот | 1987 |

|

SU1454549A1 |

| Автоматизированный комплекс для штамповки | 1982 |

|

SU1058684A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

I

Изобретение относится к обработке металлов давлением, в частности к штамповке с автоматической подачей и перемещением в штампе штучных листовых заготовок.

Известна установка для автоматической штамповки штучных изделий, содержащая установленные на станине пресс со стойкой, штамп, накопитель, манипулятор с корпусом для переноса заготовок из накопителя в зону обработки и систему управления fl J.

Недостатком известной установки является то, что применение в ней манипулятора с ограниченным диапазоном действия приводит к тому, что на ней можно осуществлять одновременно только одну технологическую операцию, что снижает производительность установки.

Цель изобретения - повышение производительности установки.

Для достижения указанной цели известная установка для автоматической штамповки штучных изделий, содержащая установленные на станине пресс со стойкой, штамп, накопитель, манипулятор с корпусом для переноса заготовок из накопителя в зону обработки и систему управления, снабжена дополнительным манипулятором, выполненным в виде установленного на станине между штампом и стойкой лресса поЛзуна с направляющими штангами и размещенной на направляющих штангах каретлси,,

10 несущей захватные органы, при этомв корпусе основного манипулятора выполнен нaпpaвляюпц й сквозной П-образный паз для ползуна, а ползун, каретка и захватные органы снабжены индиви15дуальными приводами.

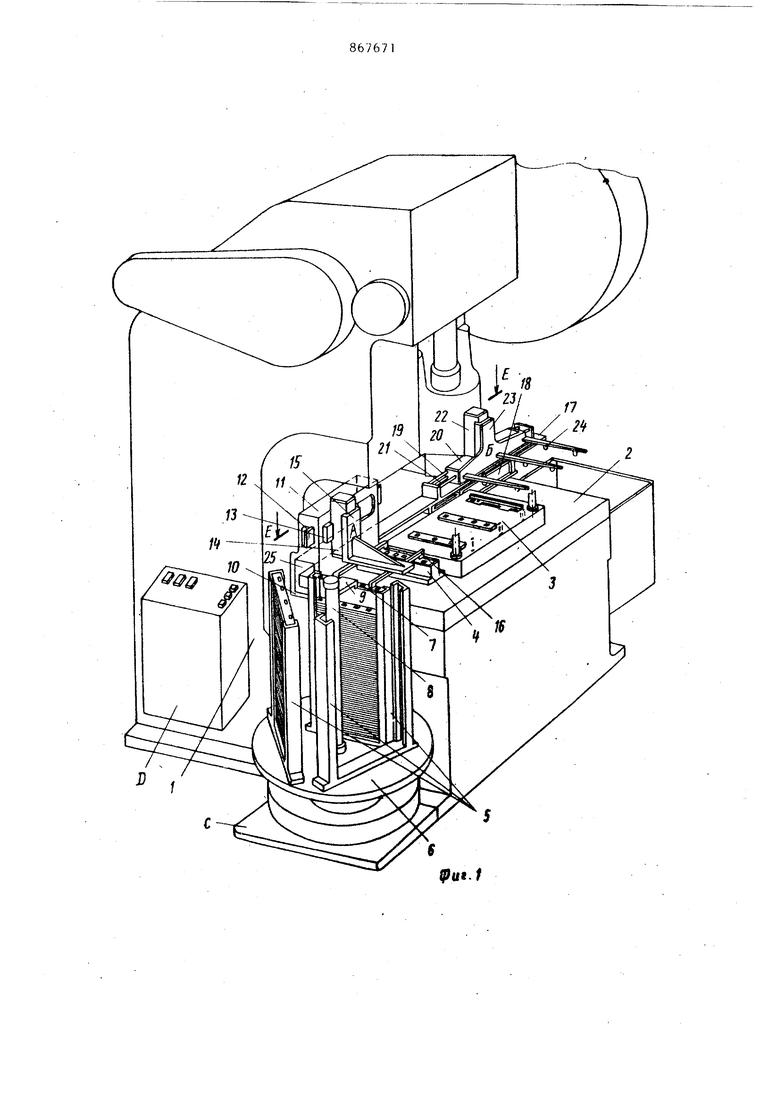

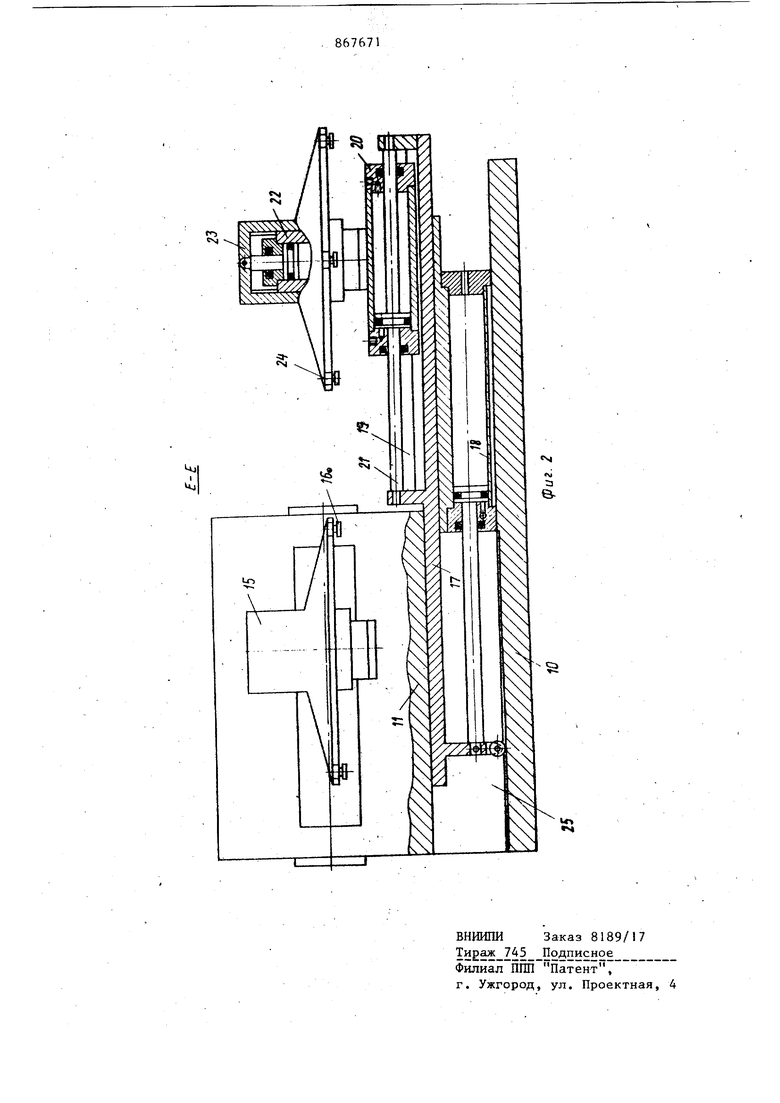

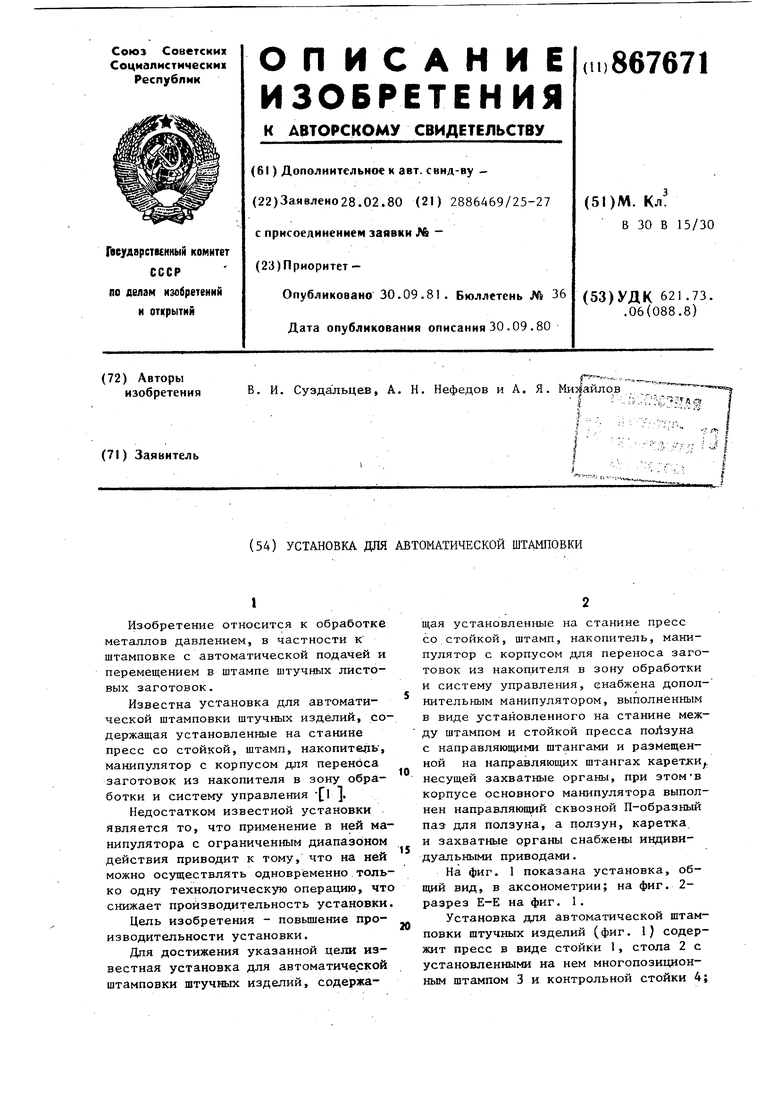

На фиг. 1 показана установка, общий вид, в аксонометрии; на фиг. 2разрез Е-Е на фиг. 1.

Установка для автоматической штам20повки штучных изделий (фиг. 1) содержит пресс в виде стойки 1, стола 2 с установленными на нем многопозиционным штампом 3 и контрольной стойки 4; 3 . два,млнниулятора: основной А и дополннтельлый TJ ; накопитель заготовок С с тремя кассетами 5 и систему управхшния, размещенную в шкафу Д. Накопитель заготовок С представляет собой поворотный стол 6 с размещен libiMH на нем тремя кассетами 5, в кото рые укладываются заготовки 7. В центре стола 6 установлен пневмоцилиндр 8, на штоке которого закреплен вакуумный или магнитных схват 9. Штамп 3 имеет три позиции (1 П, Ш), На каждой из них при ударе ползуна происходит своя onepaiJiHH (1 - пробивка, П - чеканка с формовкой, Ш - гибка). Таким образом, заготовка, пройдя последовательно все позиции в штампе, выходит законченной деталью. Контрольная стойка 4 является промежуточной позицией между рабочей кас сетой 5 накопителя С и позицией 1 штампа 3. Она имеет такие же базирую щие элементы для заготовок, как и все позиции штампа и предназначена для контроля количества заготовок, поступающих в штамп. Для этого на ней смонтирован датчик, настроенный на толщину лишь одной заготовки. При попадании двух и более заготовок на кон трольную стойку 4 и датчик отключает всю установку. - Основной; А и дополнительный Б манипуляторы смонтированы между стойкой J пресса и штампом 3 на продольной направляющей плите 10. Основной манипулятор А предназначен для приема заготовок 7 из схвата 9 накопителя С и переноса их на конттрольную стойку 4 и одновременно с контрольной стойки 4 на позицию 1 штампа 3. Основной манипулятор А состоит из корпуса 11 с размещенным в нем горизонтальным пневмоцилиндром 12,шток которого связан с ползуном 13,несущим на себе вертикальный пнев моцилиндр 4, Шток этого цилиндра сое динен с рукой 15, имеющей четыре зах вата 16. Дополнительный манипулятор Б предназначен для одновременного переноса заготовок с одной позиции щтампа на другую 1 ,11,( , а также для удаления готовой детали из позиции Ш штампа в тару. Он установлен на ползуне 17 (фиг. 2), перемещающемся по направляющей плите 10 от пневмоцилиндр а 18 На ползуне 17 на двух направляющих штангах 19 смонтирована каретка 20 дополнительного манипулятора, представлякицая собой пневмоцилиндр, двухсторонний шток 21 которого закреплен неподвижно в кронштейнах ползуна 17. На каретке 20 смонтирован вертикальный пневмоцилиндр 22, шток кото рого соединен с рукой 23, имеющей шесть захватных органов 24. Б корпусе П (фиг. 2) основного манипулятора имеется направлякщий сквозной П-образный паз 25, в котором перемещается ползун 17 дополнительного манипулятора Б. Система управления предназначена для программирования совместной работы пресса, накопителя и манипуляторов и отключения всей установки в аварийных ситуациях (если рука какого-либо манипулятора не вышла из зоны штампа ползун пресса по какойлибо причине не дошел до верхнего крайнего положения, какая-либо заготовка не взята с позиций штампаО,ТГ, №), если заготовка не взята из рабочей кассеты накопителя и с контрольной стойки или на последней оказались две или более заготовки. Для этого имеются датчики. Установка работает следующим образом. Исходное положение: ползун пресса находится в верхнем положении, схват 9 накопителя - на столе, заготовок рабочей кассеты 5,рука 15 основного манипулятора А - в крайнем левом положении, приподнята. Рука 23 дополнительного манипулятора Б находится в крайнем правом положении, т.е. вне зоны штампа 3. На всех позициях штампа (1 ,11,III)и на контрольной стойке 4 имеются заготовки. Все захватные органы рук и вакуумный схват 9 накопителя включены. При включении установки в работу на автоматический реяснм, согласно программы, ползун пресса идет вниз, совершая, штамповку трех заготовок в штампе (на позиции 1 - пробивку, на , II - чеканку с формовкой, на ПГ - гибку). При подъеме ползуна схват 9 захватывает заготовку 7 и идет вверх. Одновременно рука 15 основного манипулятора А под действием пиевмоцилиндра 14 идет вниз. Встречая на своем пути два левых электромагнитных захвата 16,руки 15, заготовка 7 отрывается от схвата 9 и переносится на захваты 16, а схват 9 уходит вьште. При движении руки 15 сначала вниз, а потом вверх два правых захвата 16 5 берут заготовку с контрольной стойки 4 и под1шмают над ней. Как только ползун пресса придет в верхнее положение, вступают в действие пневмоцилиндры 18 и 20. При этом ползун 17 и каретка - цилиндр 20 переместятся влево, рука 23 - в зону штампа, а ее захватные органы 24 окажутся, над позициями 1, II, Ш. , После этого срабатывает цилиндр 22 вниз - вверх, опуская и поднимая руку 23, захватные органы 24 берут заготовки с позиции 1, 11, Щ.. Затем начинает работать цилиндр-каретка 20, и рука 23 перемещается на шаг штампа, перенося заготовки с 1 позигцш на И, со II на Ш, с III - за пределы штампа. Одновременно работает цилиндр 12, перемещая руку 15 вправо. Заготовка, находящаяся в правых захватах 16, оказывается над 1 позицией штампа, а- левых захватов 16 над контрольной стойкой 4. После этого срабатывают оба вертикальных ци линдра 14 и 22, и руки 15 и 23 оиус каются вниз, а захваты 16 и 24, отключаясь, оставляют заготовки соответствено яа контрольной стойке 4, 1 позициях штампа. При этом два правых захватных органа 24, оказавшиеся правее Ш позиции штампа за его пределами, не отключаются. Далее- происходит подъем рук 15 и 23, и начинают работать щ линдры 12 и 18 которые перемещают соответственно руку 15 влево, а ползун 17 вместе с кареткой 20, цилиндром 22 и смонтированную на нем руку 23 вправо. Одновременно охват 9 опускается за следующей заготовкой в рабочей кассете 5. Как только рука 23 придет в itpasoe крайнее положение, два правых захватных органа схвата 24 отключаются н готовая деталь, вышедшая с позих ии . 6 Ш штампа, падает в тару. Цикл заканчивается. Далее начинает работать ползун пресса, т.е. цикл повторяется. Предлагаемая установка для автоматической штамповки изделий при внедрении в производство позволяет одновременно штамповать три заготовки, производя три различные технологические операции и,тем , повысить производительность установки в 3 раза. Формула изобретения 1. Установка для автоматической штамповки штучных изделий, содержащая установленные на станине пресс со стойкой, штамп, накопитель, манипулятор с корпусом для переноса заготовок из накопителя в зону обработки и систему управления, о т личающаяся тем, что, с целью повьшения производительности она снабжена дополнительньм манипулятором, выполненным в виде установленного на станине меяду штампом и стойкой пресса ползуна с направляющими штангами и размещенной на направлякмдих штангах каретки, несущей захватные органы,, при этом в корпусе основного манипулятора выполнен направляющий сквозной П-образный паз для ползуна. , 2 .Установка по п. 1, о т л и ч а jo щ а яс я тем, что ползун, каретка и захватные органы дополнительного манипулятора снабжены индивидуальными приводами . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 8 663465, кл. В 30 В 15/30, 1977.

Авторы

Даты

1981-09-30—Публикация

1980-02-28—Подача