54)ШАГАЩИЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод шагающего конвейера | 1979 |

|

SU876530A1 |

| ШАГАЮЩИЙ КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1967 |

|

SU201219A1 |

| Шаговый конвейер | 1990 |

|

SU1794815A1 |

| Шагающий конвейер для транспортирования цилиндрических грузов | 1980 |

|

SU908691A1 |

| Шагающий конвейер | 1971 |

|

SU703437A1 |

| Шагающий конвейер | 1977 |

|

SU716920A1 |

| Шагающий конвейер | 1980 |

|

SU935398A1 |

| УСТРОЙСТВО ШАГОВОЙ ТРАНСПОРТИРОВКИ | 1993 |

|

RU2071443C1 |

| Шагающий конвейер БНЧ-2 | 1982 |

|

SU1090638A1 |

| ШАГАЮЩИЙ КОНВЕЙЕР С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ГРУЗОВ | 1992 |

|

RU2028975C1 |

1

Изобретение относится к подъемно транспортному машиностроению и может быть использовано для межоперационного транспортирования.

Известен шагающий конвейер,включающий неподвижную раму с опорной платформой, подвижный стол,шарнирно установленный на стерЯснях и снабженный упорами, и привод, стержни установлены подвижно на опорной платформе , в которой выполнены углубления для периодического взаимодействия со стержнями, а упоры установлены на боковых сторонах стола по обе стороны от стержней р. .

Наиболее близким по технической сущности к предлагаемому является шагающий конвейер, включающий неподвижную раму, установленную на парсшлельных роликах подвижную раму с упорами и привод горизонтального и вертикального перемещений подвижной рамы, причем подвижная рама установлена на стержнях с роликами, взаимодействующих с упорами. Имеется опорная платформа с ограничителями хода подвижной рамы 2.

Недостаток указанных конвейеров состоит в том, что при наличии единого привода горизонтального и вертикального перемещения подвижной рамы, вертикальный ход подвижной рамы обеспечивается за счет отклонения стержней с роликами по разные стороны от вертикали на различные углы. Но при этом подвижная рама проходит точку наивысшего подъема (при вертикальном положении стержнейJ, т.е. имеется холостая часть вертикаль0-ного хода, что вызывает непроизводительную трату энергии.

Цель изобретения - снижение энергоемкости конвейера.

Указанная цель достигается тем, что каждая пара параллельных роликов имеет общую ось, которая расположена эксцентрично относительно осей роликов и снабжена жестко закрепленным на ней рычагом, установленным с возможностью взаимодействия с упорами, причем все рычаги связаны между собой шарнирно посредством жестких тяг, при этом один из (ялчагов шарнирно связан с приводом горизонтального и вертикального перемещений.

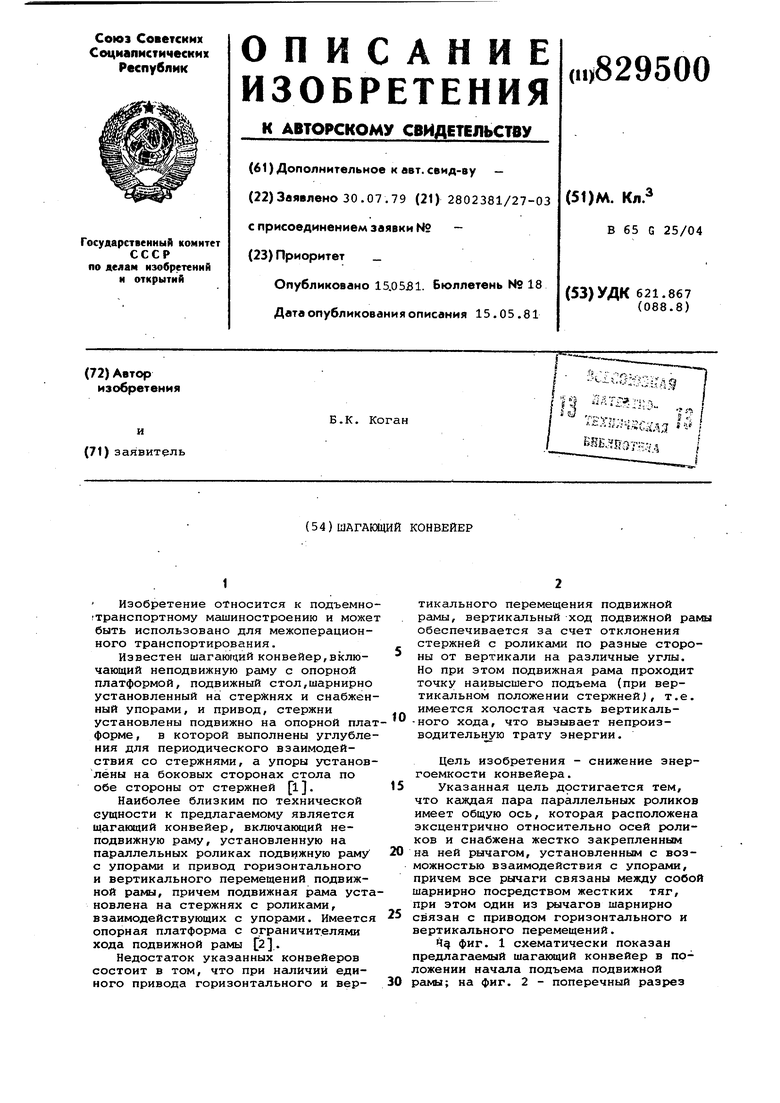

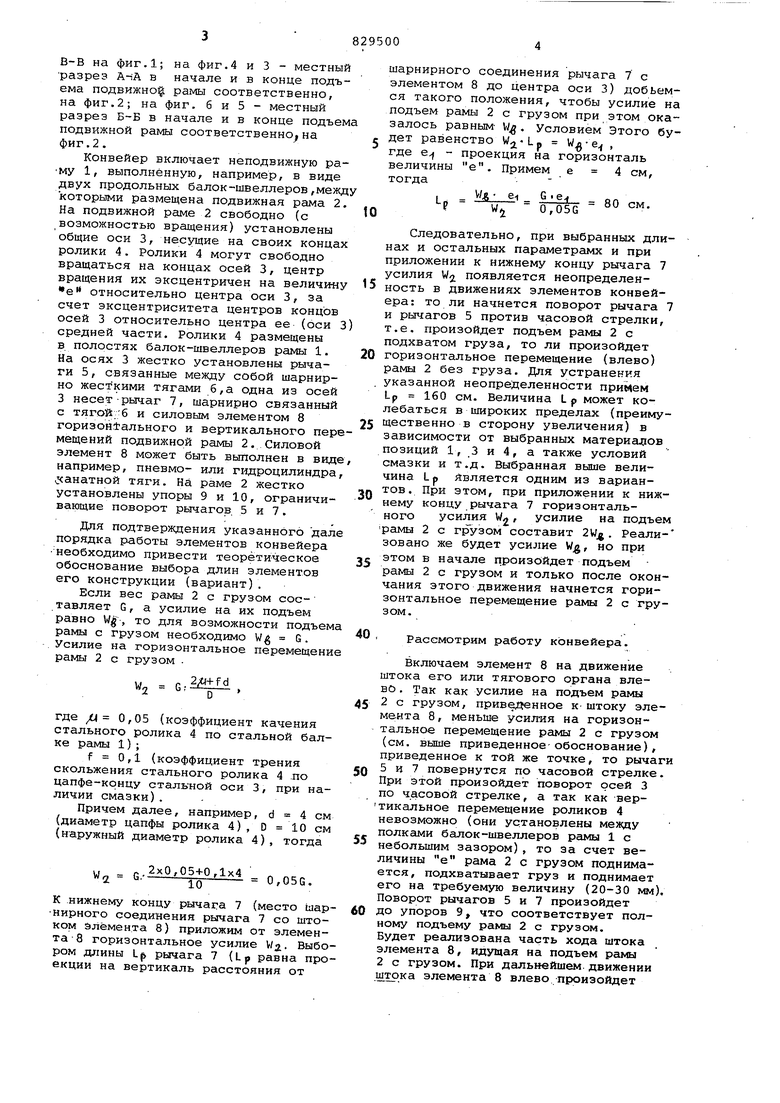

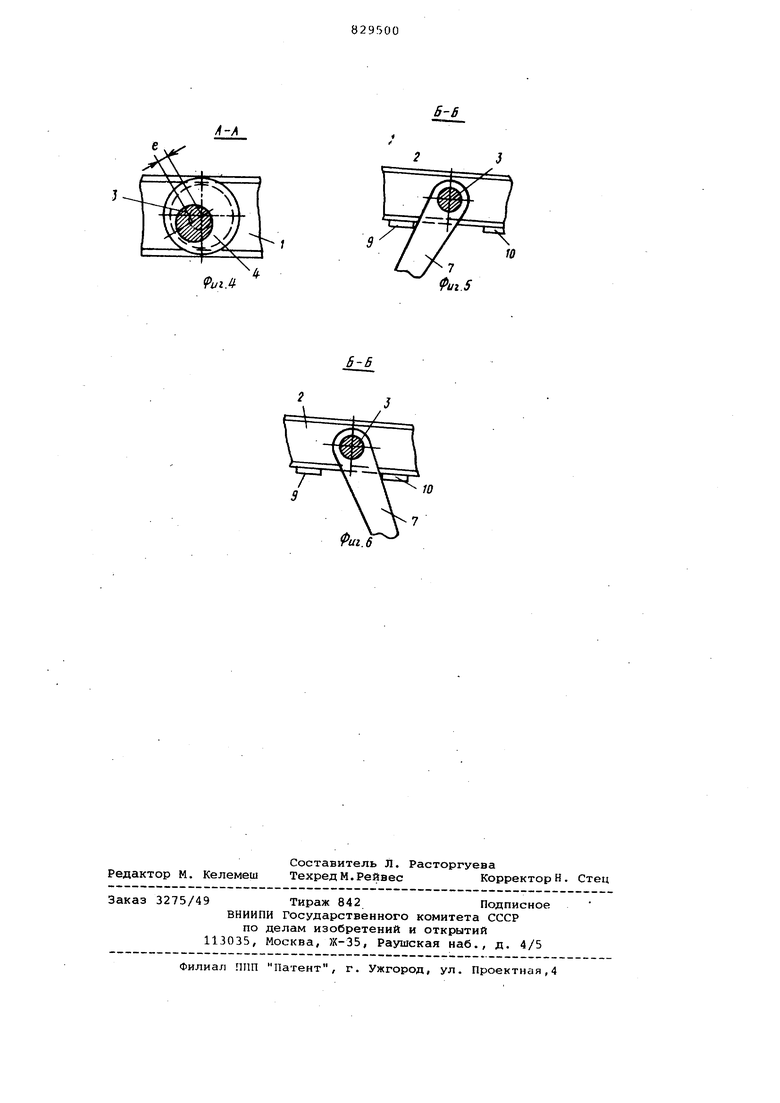

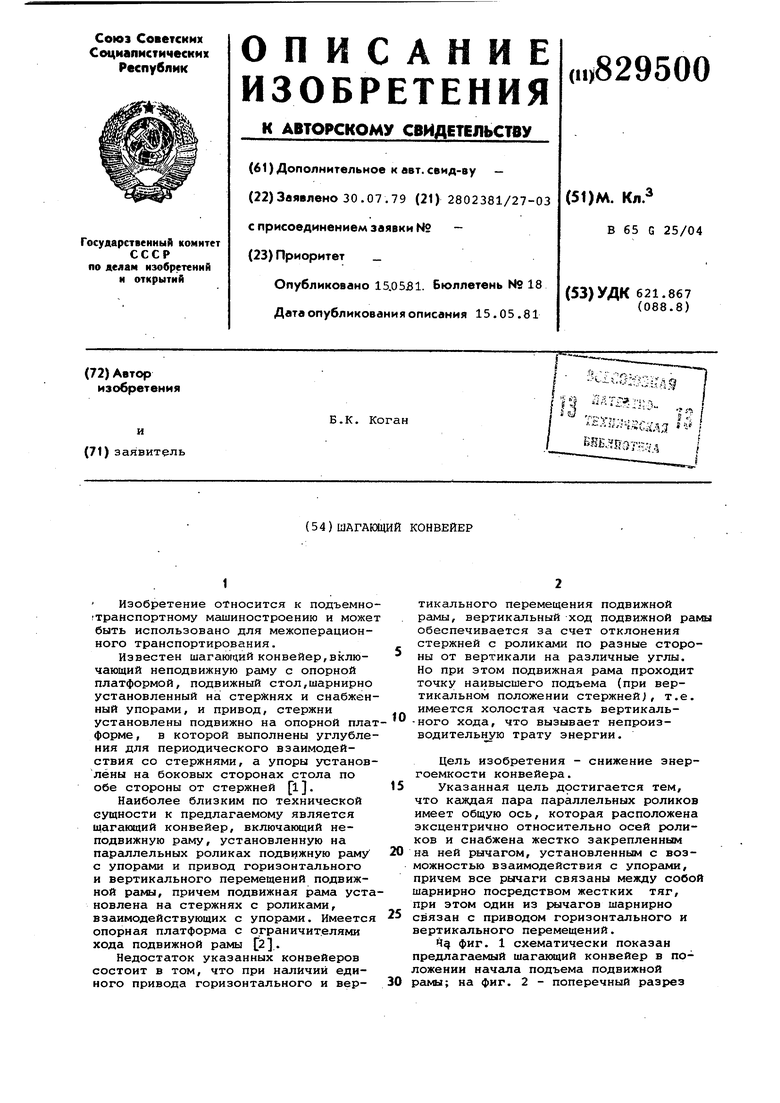

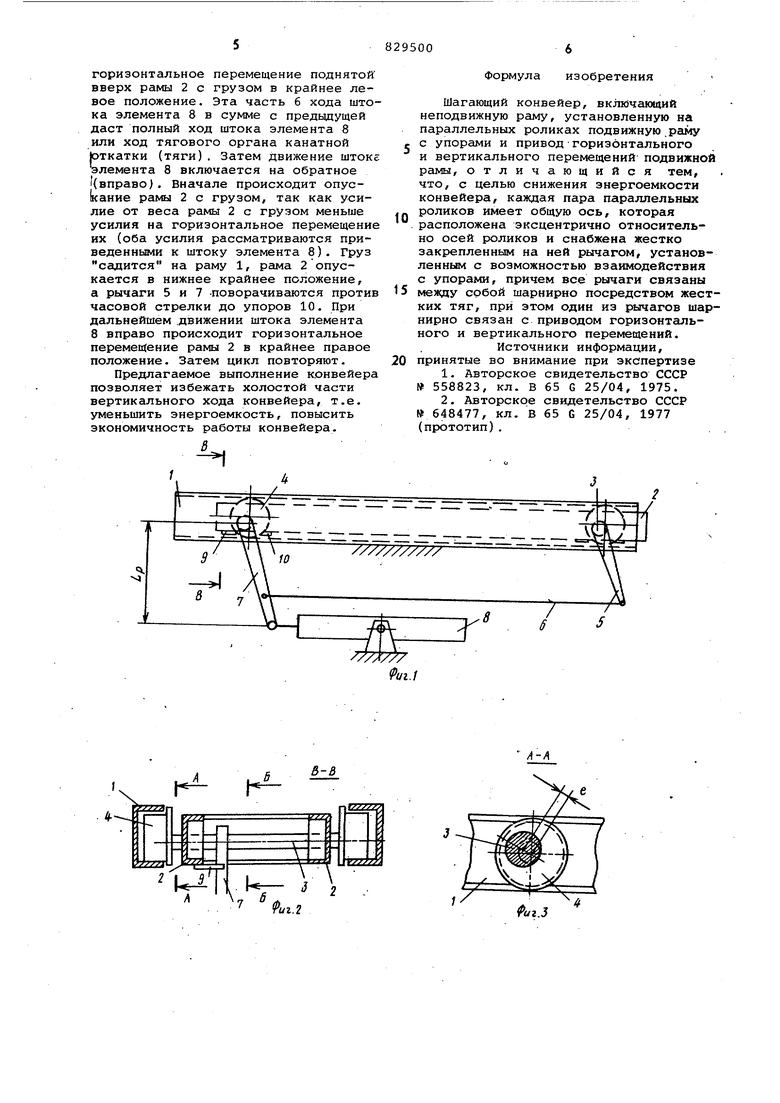

Ч фиг. 1 схематически показан предлагаемый шаганиций конвейер в положении начёша подъема подвижной 0 рг1мы; на фиг. 2 - поперечный разрез

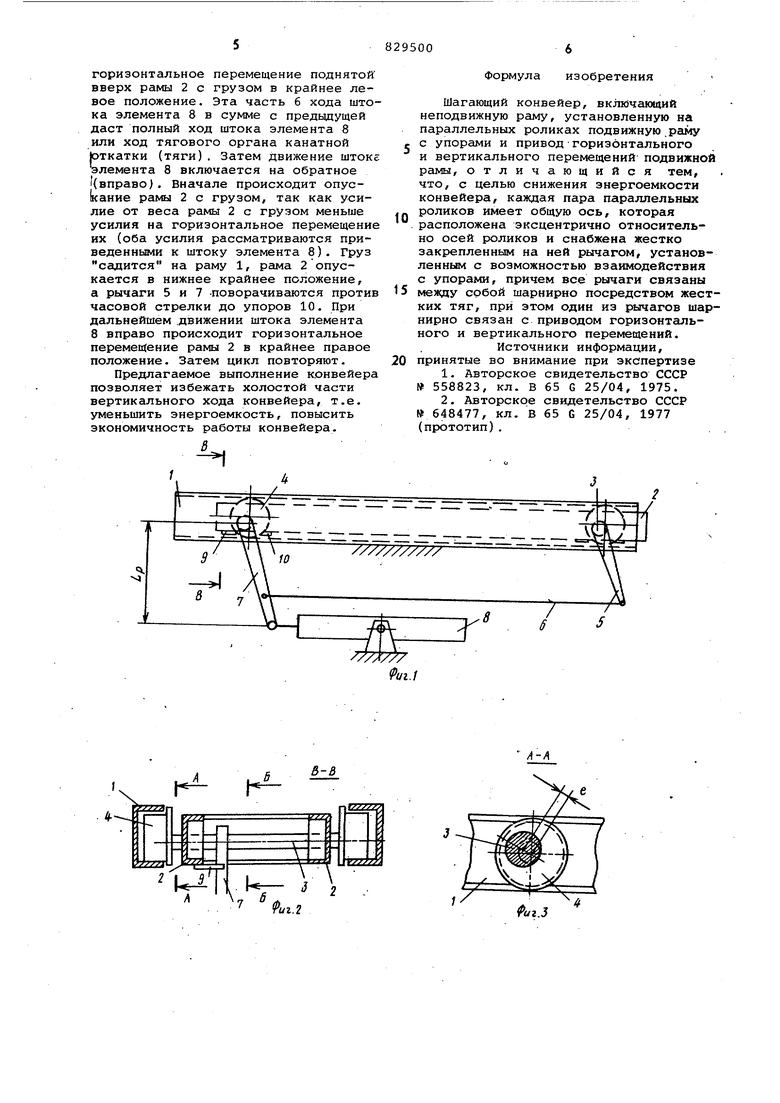

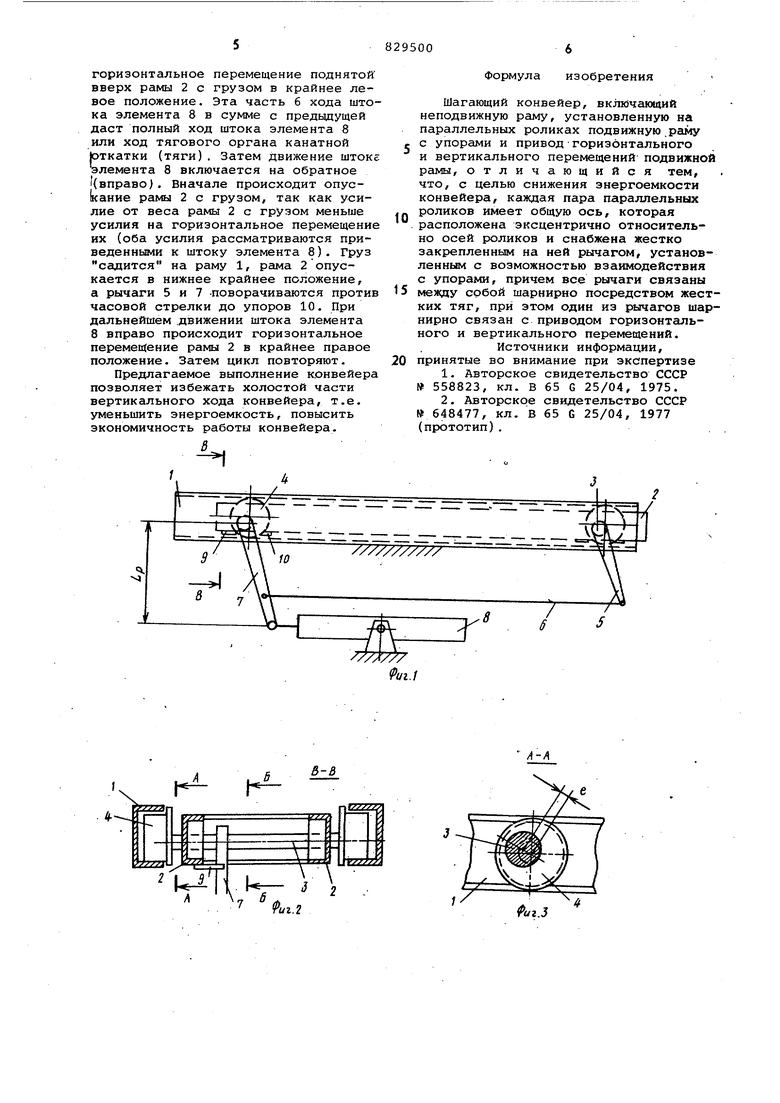

В-В на фиг.1; на фиг.4 и 3 - местный разрез А-1А в начале и в конце подъема подвижно рамы соответственно, на фиг.2; на фиг. б и 5 - местный разрез Б-Б в начале и в конце подъема подвижной рамы соответственно на фиг.2.

Конвейер включает неподвижную раму 1, выполненную, например, в виде двух продольных балок-швеллеров,между которыми размещена подвижная рама 2. На подвижной раме 2 свободно (с возможностью вращения) установлены общие оси 3, несущие на своих концах ролики 4. Ролики 4 могут свободно вращаться на концах осей 3, центр вращения их эксцентричен на величину е относительно центра оси 3, за счет эксцентриситета центров концов осей 3 относительно центра ее (оси З средней части. Ролики 4 размещены в полостях балок-швеллеров рамы 1. На осях 3 жестко установлены рычаги 5, связанные между собой шарнирно жесткими тягами б,а одна из осей 3 несет-рычаг 7, шарнирно связанный с тягоВ;;б и силовым элементом 8 горизонтального и вертикального перемещений подвижной рамы 2. Силовой элемент 8 может быть выполнен в виде например, пневмо- или гидроцилиндра, (Канатной тяги. На раме 2 жестко установлены упоры 9 и 10, ограничивающие поворот рычагов. 5 и 7.

Для подтверждения указанного дале порядка работы элементов конвейера необходимо привести теоретическое обоснование выбора длин элементов его конструкции (вариант).

Если вес рамы 2 с грузом составляет G, а усилие на их подъем равно Wg, то для возможности подъема рамы с грузом необходимо Wg G. Усилие на горизонтальное перемещение рамы 2 с грузом

Wo

где 0,05 (коэффициент качения стального ролика 4 по стальной балке рамы 1);

f 0,1 (коэффициент трения скольжения стального ролика 4 .по цапфе-концу сталь-вой оси 3, при наличии смазки).

Причем далее, например, d 4 см (диаметр цапфы ролика 4), D 10 см (наружный диаметр ролика 4), тогда

C,2xO,05H-0,lx4 ,

W,

10

К нижнему концу рычага 7 (место шар-нирного соединения рычага 7 со штоком Элемента 8) приложим от элемента 8 горизонтальное усилие V/. Выбором длины L рычага 7 (Lp равна проекции на вертикаль расстояния от

шарнирного соединения рычага 7 с элементом 8 до центра оси 3) добьемся такого положения, чтобы усилие на подъем рамы 2 с грузом при этом оказалось равным- . Условием Этого будет равенство , где e-j - проекция на горизонталь величины е. Примем е 4 см, тогда

WA ei G.e

80 CM.

4

0,05G

w.

Следовательно, при выбранных длинах и остальных параметрамх и при приложении к нижнему концу рычага 7 усилия W,jt появляется иеопределен5 ность в движениях элементов конвейера: то ли начнется поворот рычага 7 и рычагов 5 против часовой стрелки, т.е. произойдет подъем рамы 2 с подхватом груза, то ли произойдет

0 горизонтальное перемещение (влево) рамы 2 без груза. Для устранения указанной неопределенности примем LP 160 см. Величина Lp может колебаться в широких пределах (преимущественно в сторону увеличения) в зависимости от выбранных материа ов позиций 1, 3 и 4, а также условий смазки и т.д. Выбранная выше величина LP Является одним из вариантов. При этом, при приложении к нижнему концу рычага 7 горизонтального усилия W2, усилие на подъем рамы 2 с грузом составит 2Ц4. Реализовано же будет усилие W, но при с этом в начале произойдет подъем

рамы 2 с грузом и только после окончания этого движения начнется горизонтальное перемещение рамы 2 с грузом.

Рассмотрим работу конвейера.

Включаем элемент 8 на движение штока его или тягового органа влево . Так как усилие на подъем рамы

5 2 с грузом, приведенное к- штоку элемента 8, меньше усилия на горизонтальное перемещение рамы 2 с грузом (см. выше приведенное-обоснование), приведенное к той же точке, то рычаги

Q 5 и 7 повернутся по часовой стрелке. При этой произойдет поворот осей 3 по часовой стрелке, а так как вертикальное перемещение роликов 4 невозможно (они установлены между полками балок-швеллеров рамы 1 с

небольшим зазором), то за счет величины е рама 2 с грузом поднимается, подхватывает груз и поднимает его на требуемую величину (20-30 мм). Поворот рычагов 5 и 7 произойдет

0 до упоров 9, что соответствует полному подъему рамы 2 с грузом. Будет ресшизована часть хода штока элемента 8, идущая на подъем рамы 2 с грузом. При дальнейшем, движении штока элемента 8 влево -произойдет

горизонтальное перемещение поднятой вверх рамы 2 с грузом в крайнее левое положение. Эта часть б хода штока элемента 8 в сумме с предьщущей даст полный ход штока элемента 8 или ход тягового органа канатной (откатки (тяги). Затем движение штоке элемента 8 включается на обратное (вправо) . Вначале происходит опус1кание рамы 2 с грузом, так как усилие от веса рамы 2 с грузом меньше усилия на горизонтальное перемещение их (оба усилия рассматриваются приведенными к штоку элемента 8). Груз садится на раму 1, рама 2 опускается в нижнее крайнее положение, а рычаги 5 и 7 -поворачиваются против часовой стрелки до упоров 10. При дальнейшем .движении штока элемента 8 вправо происходит горизонтальное перемещение рамы 2 в крайнее правое положение. Затем цикл повторяют.

Предлагаемое выполнение конвейера позволяет избежать холостой части вертикального хода конвейера, т.е. уменьшить энергоемкость, повысить экономичность работы конвейера.

Формула изобретения

Шагающий конвейер, вклйчающий неподвижную раму, установленную на параллельных роликах подвижную,раму с упорами и привод горизонтального и вертикального перемещений подвижной рамы, отличающийся тем, что, с целью снижения энергоемкости конвейера, каждая пара параллельных роликов имеет общую ось, которая расположена эксцентрично относительно осей роликов и снабжена жестко закрепленным на ней рычагом, установленным с возможностью взаимодействия с упорами, причем все рычаги связаны 5 между собой шарнирно посредством жестких тяг, при этом один из рычагов шарнирно связан с приводом горизонтального и вертикального перемещений.

Источники информации, принятые во внимание при экспертизе

&-В

t

иг.З

9игЛ

.6

Авторы

Даты

1981-05-15—Публикация

1979-07-30—Подача