(54) ШАГАЮЩИЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Шагающий конвейер | 1979 |

|

SU835898A1 |

| ШАГАЮЩИЙ КОНВЕЙЕР С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ГРУЗОВ | 1992 |

|

RU2024423C1 |

| ШАГАЮЩИЙ КОНВЕЙЕР С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ГРУЗОВ | 1992 |

|

RU2028975C1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| ЩИЙ КОЙВЁЙЁР для ТРАНСПОРТИРОВАНИЯ И | 1968 |

|

SU232114A1 |

| Шагающий конвейер БНЧ-2 | 1982 |

|

SU1090638A1 |

| Шаговый конвейер | 1979 |

|

SU943148A1 |

| БЛОКОУКЛАДЧИК | 1996 |

|

RU2101508C1 |

| Роликовый конвейер | 1986 |

|

SU1413046A1 |

| Устройство для перегрузки штучных грузов | 1979 |

|

SU874501A1 |

1

Изобретение относится к машиностроению, в частности к шагающим конвейерам, для перемещения в процессе сборки изделий типа станков с одной рабочей позиции на другую.

Известен шагающий конвейер преимущественно для сборки мащин, включающий неподвижную раму, рабочие и холостые тележки с приводом возвратно-поступательного перемещения и механизм подъема груза с индивидуальными приводами 1.

Однако выполнение грузовой платформы конвейера в виде отдельных тележек и необходимость оснащения каждого из механизмов, подъем а груза индивидуальными при водами усложняет конструкцию известного конвейера. Кроме того, для этого конвейера характерна низкая производительность.

Наиболее близким техническим решением к изобретению является шагающий конвейер, содержащий неподвижную раму и подвижную раму с приводами подъема и перемещения последней, вь движные платформы с вертикально установленными в стойках щтоками и механизм выдвижения платформы. Шток каждой выдвижной платформы выполнен в виде зубчатой рейки. В неподвижных вертикальных направляющих установлен блок шестерен. Одна шестерня блока взаимодействует с рейкой штока, а другая - с реечной кареткой, при этом подвижная рама снабжена шарнирно закрепленными на

5 ней упорами, каждый из которых установлен с возможностью взаимодействия с реечной кареткой 2.

Недостатком указанного конвеера является его сравнительная сложность.

Q Цель изобретения - упрощение конструкции конвейера и обеспечение стопорения платформ при обрыве тяг.

Цель достигается тем, что в шагающем конвейере, содержащем неподвижную и подвижную рамы с приводами подъема и перемещения последней, выдвижные платформы с вертикально установленными в стойках штоками и механизм выдвижения платформ, последний выполнен в виде закрепленных на стойках блоков и перекинутых через них

20 гибких тяг, одни концы которых связаны со штоками платформ, а другие - с подвижной рамой.

Конвейер снабжен с подвижно установленными в стойках подпружиненными фиксирующими элементами, расположенными

с возможностью взаимодействия с тягами и штоками платформ.

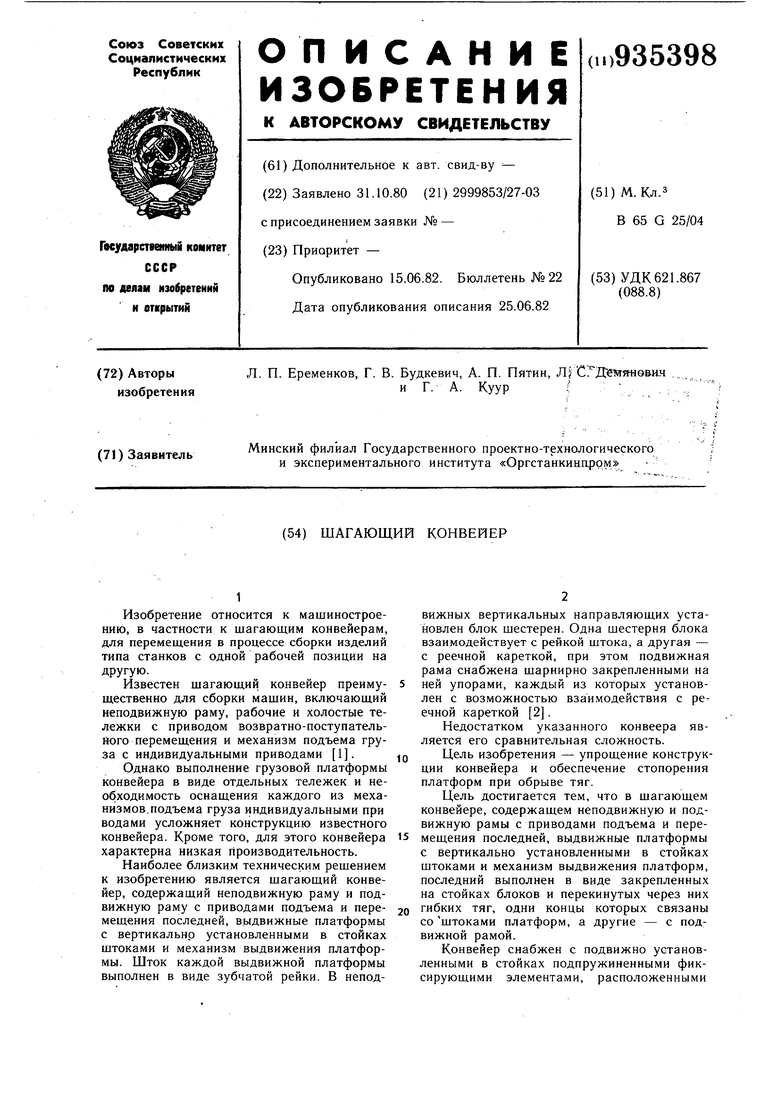

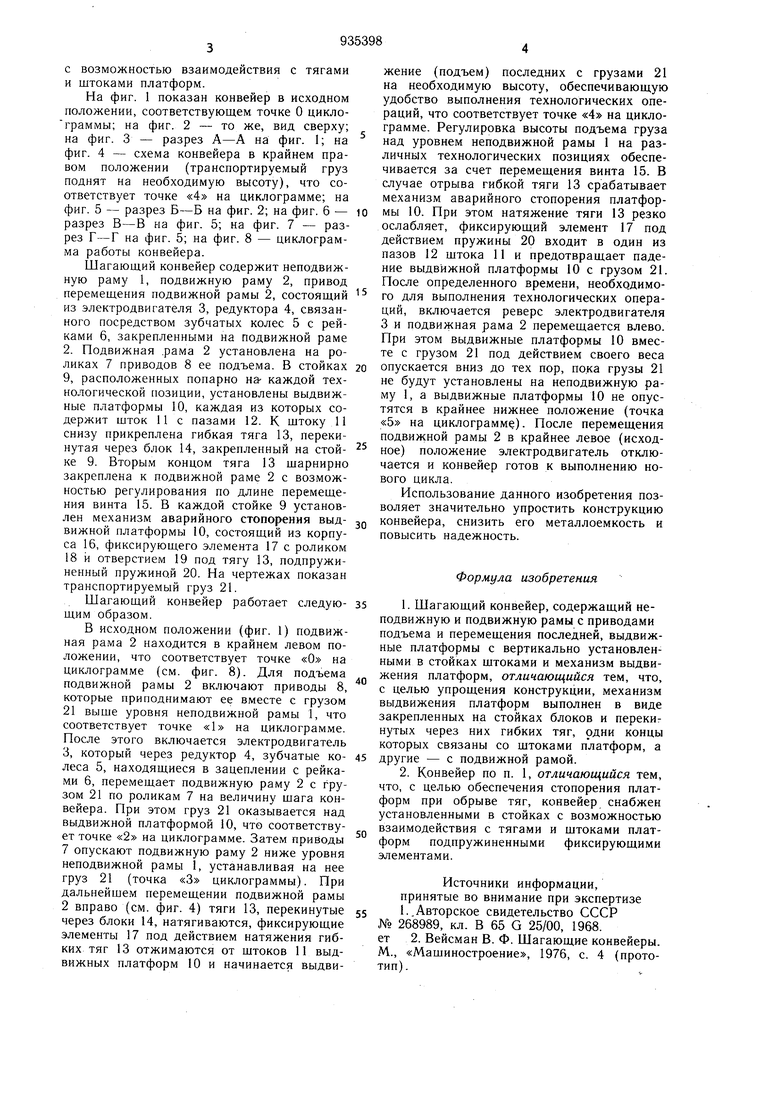

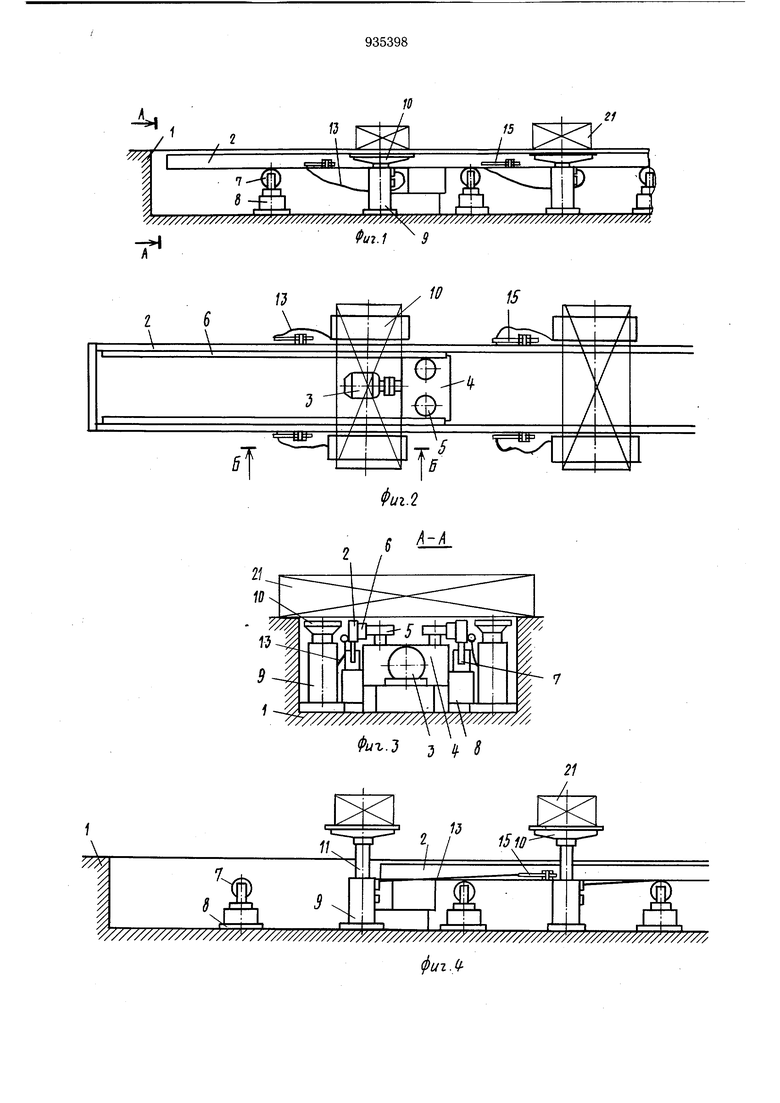

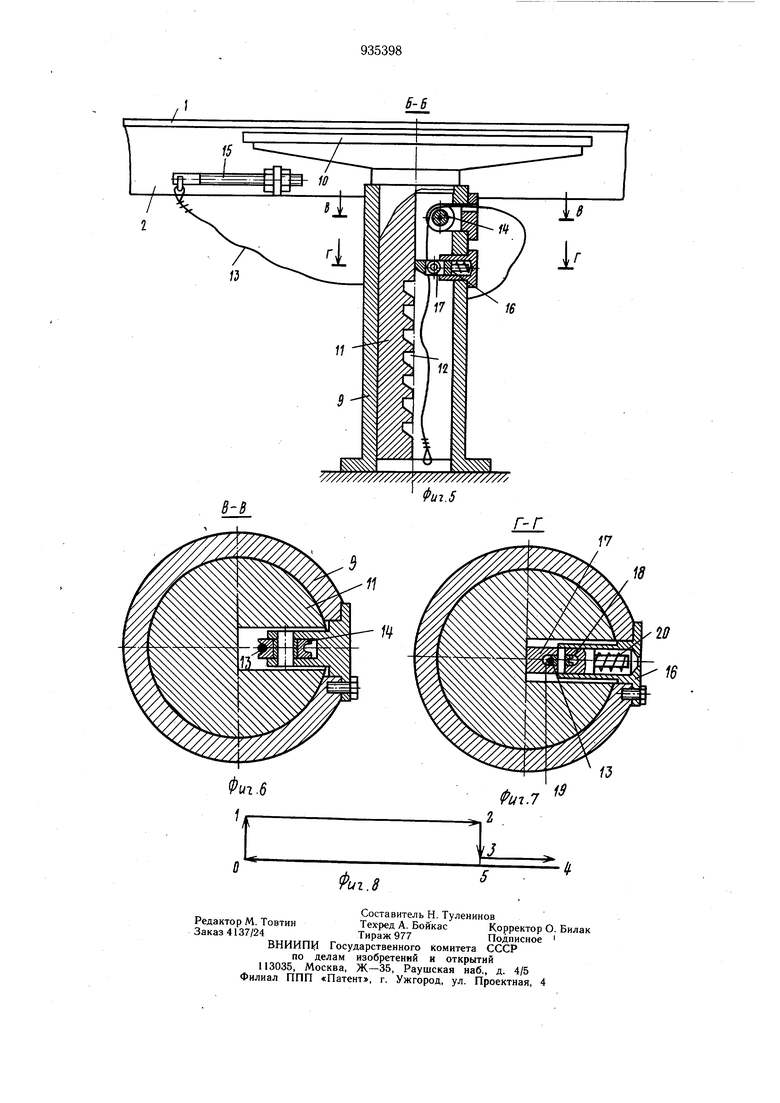

На фиг. 1 показан конвейер в исходном положении, соответствующем точке О циклограммы; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - схема конвейера в крайнем правом положении (транспортируемый груз поднят на необходимую высоту), что соответствует точке «4 на циклограмме; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 5; на фиг. 8 - циклограмма работы конвейера.

Шагающий конвейер содержит неподвижную раму 1, подвижную раму 2, привод перемещения подвижной рамы 2, состоящий из электродвигателя 3, редуктора 4, связанного посредством зубчатых колес 5 с рейками 6, закрепленными на подвижной раме 2. Подвижная .рама 2 установлена на роликах 7 приводов 8 ее подъема. В стойках 9, расположенных попарно на- каждой технологической позиции, установлены выдвижные платформы 10, каждая из которых содержит шток 11 с пазами 12. К штоку 11 снизу прикреплена гибкая тяга 13, перекинутая через блок 14, закрепленный на стойке 9. Вторым концом тяга 13 шарнирно закреплена к подвижной раме 2 с возможностью регулирования по длине перемещения винта 15. В каждой стойке 9 установлен механизм аварийного стопорения выдвижной платформы 10, состоящий из корпуса 16, фиксирующего элемента 17 с роликом 18 и отверстием 19 под тягу 13, подпружиненный пружиной 20. На чертежах показан транспортируемый груз 21.

Шагающий конвейер работает следующим образом.

В исходном положении (фиг. 1) подвижная рама 2 находится в крайнем левом положении, что соответствует точке «О на циклограмме (см. фиг. 8). Для подъема подвижной рамы 2 включают приводы 8, которые приподнимают ее вместе с грузом 21 выше уровня неподвижной рамы 1, что соответствует точке «1 на циклограмме. После этого включается электродвигатель 3, который через редуктор 4, зубчатые колеса 5, находящиеся в зацеплении с рейками 6, перемещает подвижную раму 2 с грузом 21 по роликам 7 на величину шага конвейера. При этом груз 21 оказывается над выдвижной платформой 10, что соответствует точке «2 на циклограмме. Затем приводы 7 опускают подвижную раму 2 ниже уровня неподвижной рамы 1, устанавливая на нее груз 21 (точка «3 циклограммы). При дальнейшем перемещении подвижной рамы 2 вправо (см. фиг. 4) тяги 13, перекинутые через блоки 14, натягиваются, фиксирующие элементы 17 под действием натяжения гибких тяг 13 отжимаются от штоков 11 выдвижных платформ 10 и начинается выдвижение (подъем) последних с грузами 21 на необходимую высоту, обеспечивающую удобство выполнения технологических операций, что соответствует точке «4 на циклограмме. Регулировка высоты подъема груза над уровнем неподвижной рамы 1 на различных технологических позициях обеспечивается за счет перемещения винта 15. В случае отрыва гибкой тяги 13 срабатывает механизм аварийного стопорения платформы 10. При этом натяжение тяги 13 резко ослабляет, фиксирующий элемент 17 под действием пружины 20 входит в один из пазов 12 щтока 11 и предотвращает падение выдвижной платформы 10 с грузом 21. После определенного времени, необходимого для выполнения технологических операций, включается реверс электродвигателя 3 и подвижная рама 2 перемещается влево. При этом выдвижные платформы 10 вместе с грузом 21 под действием своего веса опускается вниз до тех пор, пока грузы 21 не будут установлены на неподвижную раму 1, а выдвижные платформы 10 не опустятся в крайнее нижнее положение (точка «5 на циклограмме). После перемещения подвижной рамы 2 в крайнее левое (исходное) положение электродвигатель отключается и конвейер готов к выполнению нового цикла.

Использование данного изобретения позволяет значительно упростить конструкцию конвейера, снизить его металлоемкость и повысить надежность.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 268989, кл. В 65 G 25/00, 1968. ет 2. Вейсман В. Ф. Шагающие конвейеры. М., «Машиностроение, 1976, с. 4 (прототип). /////////////////////////////////// у///////

Авторы

Даты

1982-06-15—Публикация

1980-10-31—Подача