I

Изобретение относится к термической обработке и может быть использовано в машиностроительной промышленности для изготовпения немагнитных деталей с высокой износостойкостью.

В промышленности широко применяютс стали типа XI2, содержащие 1,2,3% углерода и 11-13% хрома, имеющие в структуре большое количество сложных карбидов типа . Их количество в огожженных сталях XI2М и Х12Ф1 составляет 15-17%, а в стали Х12 - 2530%, твердость карбидов HV 15ОО. Большое количество избыточных карбидов при всех режимах термической обработки делает сталь высокоизносоустойчивой.

С повышением температуры закалки в стали увеличивается количество остаточного аустенита, являющегося паромагнитной составляющей, его количество может достигать 90-95%.

Сталь типа XI2 применяется для изготовления инструмента холодного деформирования.

При изменении температуры закалки, условий охлаждения и температуры отпуска (в обычно принятом для данных сталей интервале температур) можно обеспечить максимальную прочность, твердость, вязкость, а также добиться мини- альной деформации инструмента из данных сталей пЦЬи термической обработке.

Известен способ термической Обработки сталей типа XI2, заключающийся в закалIte 95О-1О50 С с охлаждением в масле или в расплаве солей и отпуске при 18О-21О°С или 32О-42О С в зависимости от марки стали и требуемых свойств D-I5

В результате такой обработки сталь имеет высокие механические свойства (прочность и вязкость), HRC 57-62 и содержит менее ЗО% аустенита. Сталь ферромагнитна, что не применимо для

0 изготовпения немагнитных изделий.

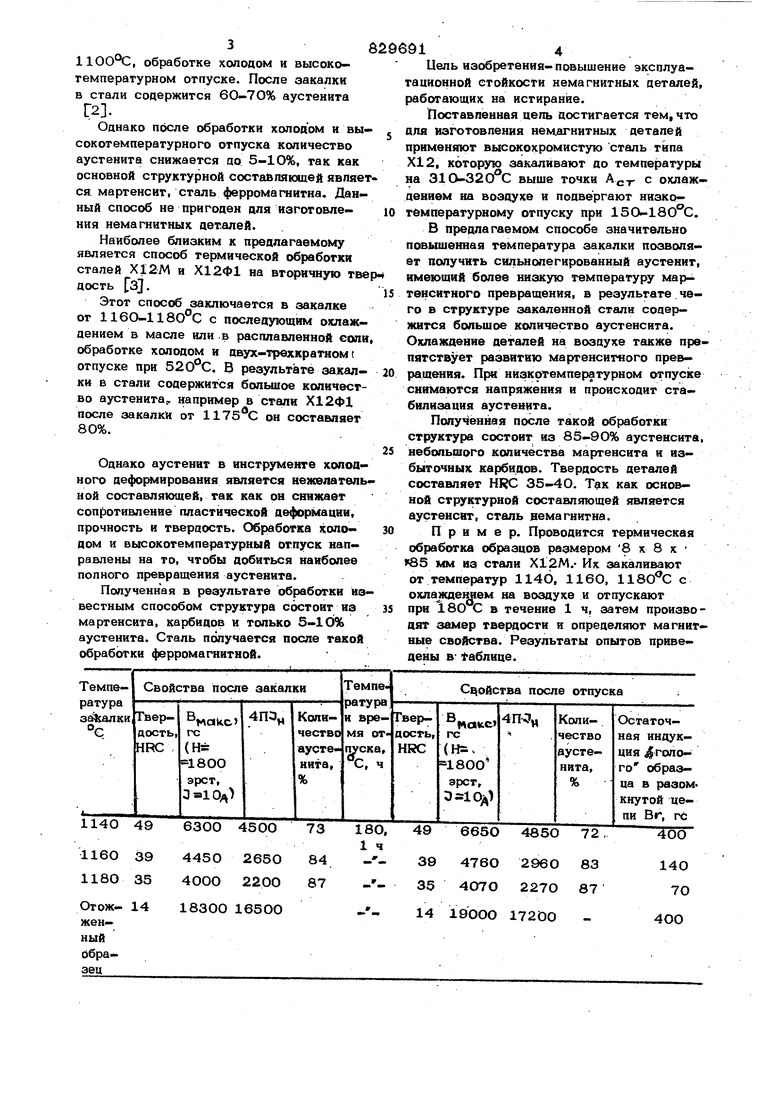

Известен также способ закалки на вторичную твердость сталей XI2М и Х12ВМ, заключающийся в закалке 1О8О11ОО°С, обработке холодом и высоко-температурном отпуске. После закалки в стали содержится 60-70% аустенита Однако после обработки холодом и вы сокотемпературного отпуска количество аустенита снижается до 5-10%, так как основной структурной соста&ляющей являе ся, мартенсит, сталь ферромагнитна. Данный способ не пригоден для изготовления немагнитных деталей. Наиболее близким к предлагаемому является способ термической обработки сталей XI2M и Х12Ф1 на вторичную тв дость fsj. Этот способ заключается в закалке от 116О-1180 С с последующим охлаждением в масле или .в расплавленной соа обработке холодом и двух-трехкратком т отпуске при . В результате закалки в стали содержится большое количест во аустенита, например в стали Х12Ф1 после закалки от он составляет 8О%. Однако аустенит в инструменте холодного деформирования является нежелател ной составляющей, так как он свшжает сопротивление пластической деформации, прочность и твердость. Обработка холодом и высокотемпературный отпуск направлены на то, чтобы добиться наиболее попного превращения аустенита. Полученная в результате обработки из вестным способом структура состоит из мартенсита, карбидов и только 5-10% аустенита. Сталь получается после такой обработки ферромагнитной. 914 Цель изобретения-повышение эксплуатационной стойкости немагнитных деталей, работающих на истирание. Поставленная цепь достигается тем, что для изготовления немагнитных деталей применяют высокохромистую сталь типа XI2, которую закаливают до температуры на 310-320°С выше точки ACT с охлаждением на воздухе и подвергают низкотемпературному отпуску при 15О-180 С. В предлагаемом способе значительно повьШ1енная температура закалки позволяет получить сильнопегированный аустенит, имеющий более низкую температуру мар танситного превращения, в результате.чего в структуре закаленной стали содержится большое количество аустенсита. Охлаждение деталей на воздухе также препятствует развитию мартенситяого превращения. При низкотемпературном отпуске снимаются напряжения и происходит стабилизация аустенита. Попущенная после такой обработки структура состоит из 85-9О% аустенсита, небольшого количества мартенсита и избыточных карбидов. Твердость деталей составляет HRC 35-40. как основной структурной составляющей является аустенсит, сталь немагнитна. Пример. Проводится термическая обработка образцов размером 8 х 8 х мм из стали Х12М.- Их закаливают от температур 1140, 116О, с охла ждением на воздухе и отпускают при 180 С в течение 1 ч, затем производят замер твердости и определяют магнитные свойства. Результаты опытов приведены в- taблицe. Как видно из таблицы, образцы, зака ленные от 116О ао , слабоферромагнитны и имеют твердость HRC 35-39 а детали пресс-| юрм термически обработа ные - немагнитны к их стойкость в два раза выше, чем применяемых ранее аеталей из стали аустенитного класса 12Х18Н9Т. Ф -О р м у л а изобретения Способ изготовления стальных.немагнитных изделЦй, включающий термическую обработку, отличающийся тем, что, с целью повышения эксплуатационной стойкости, изделия изготавливают из высокохромистой стали, а термическую обработку производят путем нагрева до температуры на 31О-320 С выше точки ACT охлаждения на воздухе и отпуска при 15О-18О С. Источники информации, принятые во внимание при экспертизе 1. (Ьструментальные стали. М., 1977, с. 40u45. 2.Гелнер Ю. А. Инструментальные стали. М., 1975, с. 313. 3.Гуляев А. П. Металловедение. М., 1966, с. 328..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЁРДОСТЬ | 2001 |

|

RU2200201C2 |

| Способ термической обработки отливок из высокохромистых чугунов легированных бором | 1977 |

|

SU722960A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

Авторы

Даты

1981-05-15—Публикация

1979-04-13—Подача