I

Изобретение относится к питейному производству и может быть испопъэовано при получении отливок в формах с гори зонтапьным разъемом.

К современным текнопогическим процессам питья п{юдыгЕпяется ряд требований, основными из которых являются : снижение загрязйенности расплава неметаллическими включениями , соблюде нив принципа направленности затвердева ния отпивки, повышение производительности и выхода годного.

Для известных способов литья характерно перемеиишаняе ванны расплава в процессе циклических заливок, что пр водит к повышению содержания неметаллических включений. Организация направленности затвердевания фасонных отливок достигается путем применения сложных систем обогре:эа и охлаждения.

Известен способ получения отливок, «ВЕЛючающиЙ погружение формы с горизонтальным разъемом ванну с расп

лавом затвердевания и удаление ее из формы И.

Опвако первоаическне погружевня формы расплав приводят к его загрязнению окисны- и пленками. За время запивки в прсяхессе погружения форма не успевает прогреть ся на достаточную глубину, чтобы зарвердевание отливки осуществлялось направлению в сторону питателя. Очередной процесс заливки данной формы начинается лишь после извлечения отлизки и последующей сборки формы.

Цель изобретения - улучшение качества литого металла за счет снижения его загрязненности неметаллическими включениями и организации направленности затверд ания без использования специальных систем обогрева форкпл и увеличение производительности за счет осуществления частичной запивки в процессе разборки и сборки формы.

Поставленная цель достигается тем, то удаление отливки осуществляют при

погруженной в расплав нижней попуфор

ме.

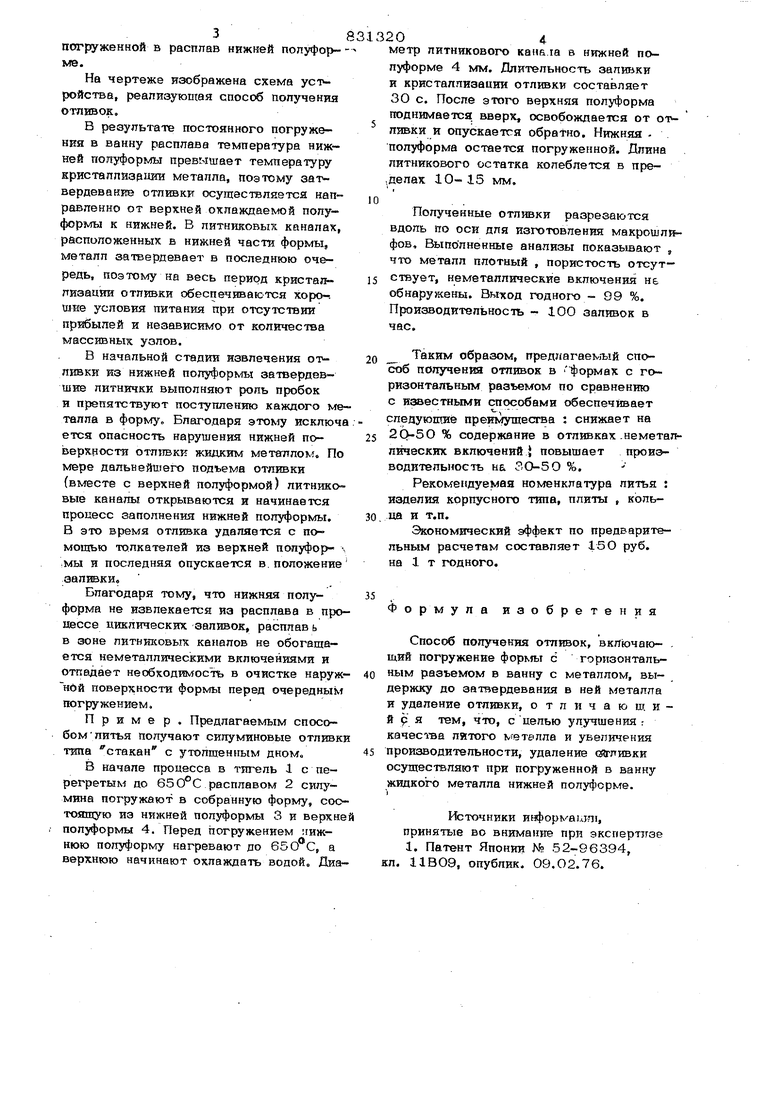

На чертеже иаобрансена схема ус-рройства, реапизуюшая способ получения отливок,

В результате постоянного погружения в ванну расплава температура нижней попуформы превмшает температуру кристаппизрнни метаппа, поэтому затвердевание отпивкк осуществляется направленно от верхней охлаждаемой полуформы к нижней. В литниковых каналах, расположенных в нижней части формы, металл затвердевает в последнюю очередь, поэтому на весь период кристаппизации отливки обеспечиваются хоро-. шие условия питания при отсутствии прибылей и независимо от количества массивных узлов.

В начальной стадии извлечения отливки нз нижней попуформы затвердевшие литнички выполняют роль пробок и препятствуют поступлению каждого металла в формз,. Благодаря этому исключа ется опасность нарушения нижней поверхности отливки жидким мета-ллом. По мере дальнейшего подъема отливки (вместе с верхней полуформой) литниковые каналы открываются и начинается процесс заполнения нижней полуформы. В это время отливка удаляется с помощью толкателей из верхней полуфор- N ,мы и последняя опускается в. положение

заливки

Благодаря тому, что нижняя полуформа не извлекается из расплава в процессе циклических заливок, расплав ь в зоне питниковых каналов не обогащается неметаллическими включениями и отпадает необходимость в очистке наружнОй поверхности формы перед очередным погружением.

Пример. Предлагаемым способомлитья получают силуминовые отливк типа стакан с утолщенным дном

В начале процесса в тигель 1 с перегретым до 65 О°С расплавом 2 силумина погружают в собранную форму, состоящую из нижней полуформы 3 и верхн . полуформы 4. Перед погружением шжнюю полуформу нагревают до 65 О С, а верхнюю начинают охлаждать водой Диа

метр литникового кань.ш в нижней по- луформе 4 мм. Длительность заливки и кристаллизации отливки составляет 30 с. После этого верхняя полуформа поднимается, вверх, освобождается от от лнвки и опускается обратно. Нижняя полуформа остается погруженной. Длина литникового остатка колеблется в пре,делах 10-15 мм.

Полученные отливки разрезаются вдоль по оси для изготовления макрошлифов, йзшЬлненные анализы показьшают , что металл плотный , пористость отсутствует, неметаллические включения нь обнаружены. Выход годного - 99 %, Производительность - 100 заливок в час.

Таким образом, предлагаемый способ получения отливок в формах с горизонтальным разъемом по сравнению с известными способами обеспечивает следующие преимущества : снижает на 2Q-5O % содержание в отливках .неметалических включений j повышает производительность на ЗО-5О %.

Рекомендуемая номенклатура литья : изделия корпусного типа, плиты , кольца и т.п.

Экономический эффект по предварительным расчетам составляет 15О руб. на 1 т годного.

Формула изобретения

Способ получения отливок, включающий погружение формы с горизонтальным разъемом в ванну с металлом, выдержку до затвердевания в ней металла и удаление отливки, о т я и ч а ю ш и и 9 я тем, что, с целью улучшения : качес1-ва литого к етелла и увеличения производительности, удаление сфдивки осуществляют при погруженной в ванну

жидкого металла нижней попуформе. )

Источники информашш, принятые во внимание прп эксперттгзе 1. Патент Японии № 52-96394, кл. 11В09, опублик. 09.02.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1980 |

|

SU931289A1 |

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| Способ литья под низким давлением вфОРМы C гОРизОНТАльНыМ РАз'ЕМОМ | 1979 |

|

SU831314A1 |

| Многопозиционная установка для литья под низким давлением | 1986 |

|

SU1371768A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Способ получения крупногабаритных тонкостенных отливок | 1977 |

|

SU623645A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ изготовления биметаллической заготовки | 1987 |

|

SU1496918A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2318126C1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача