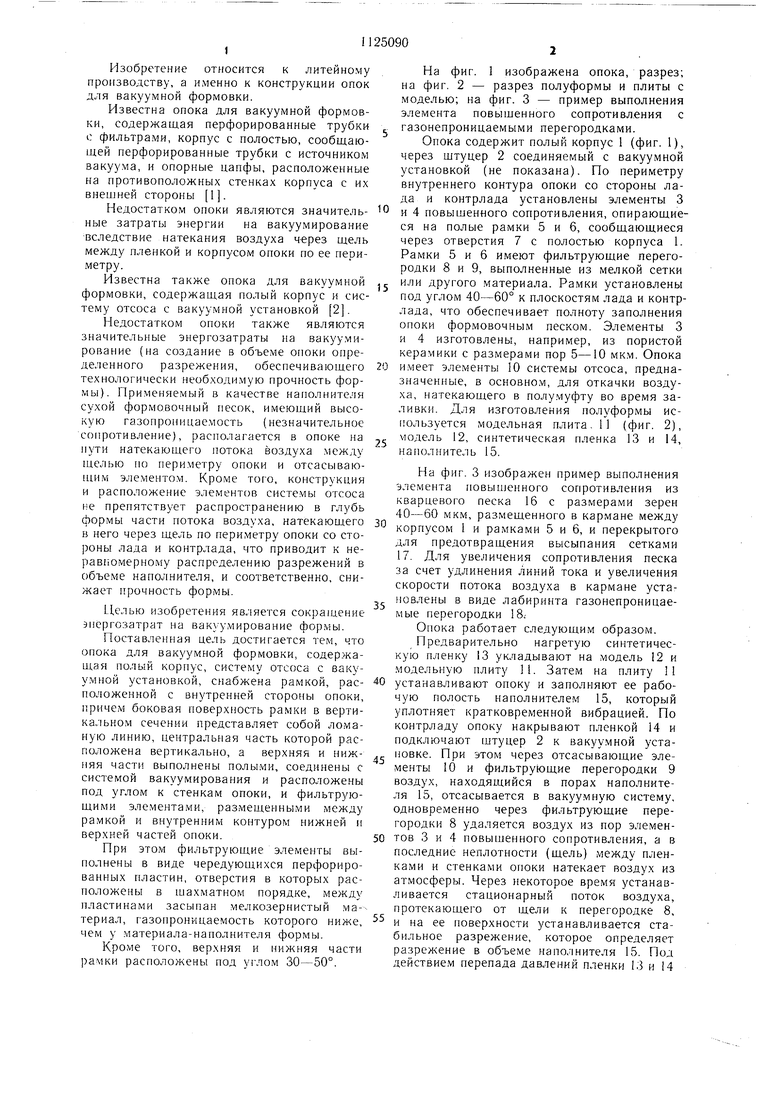

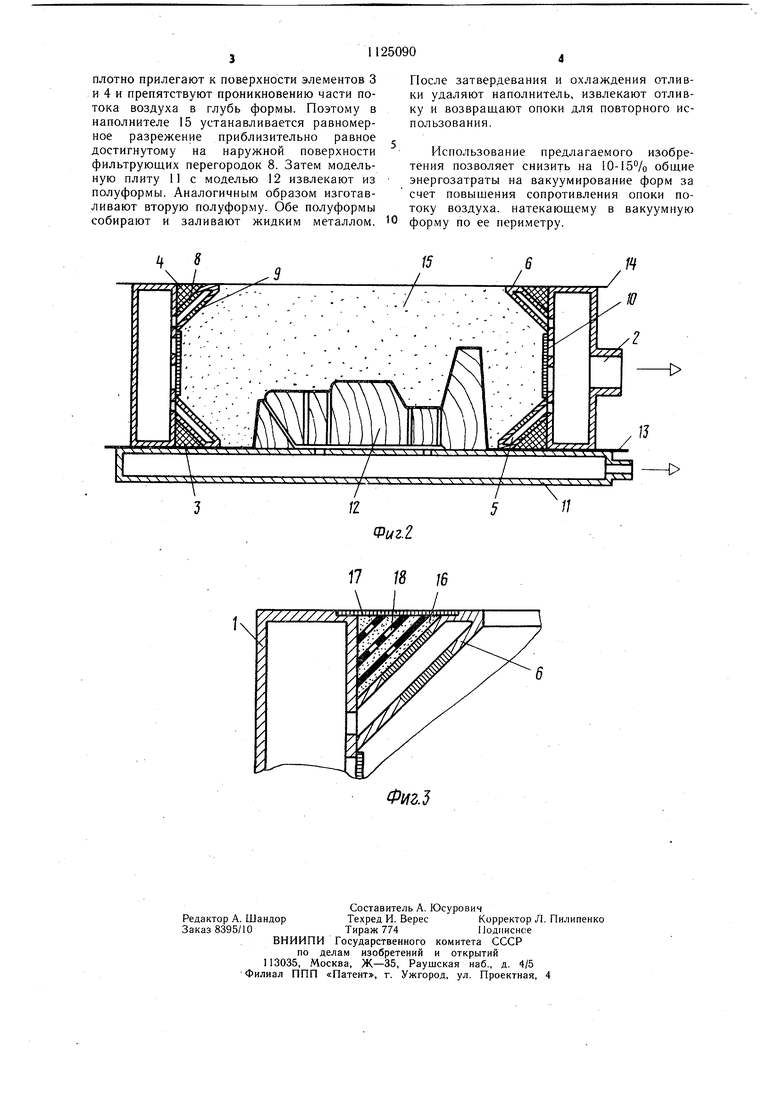

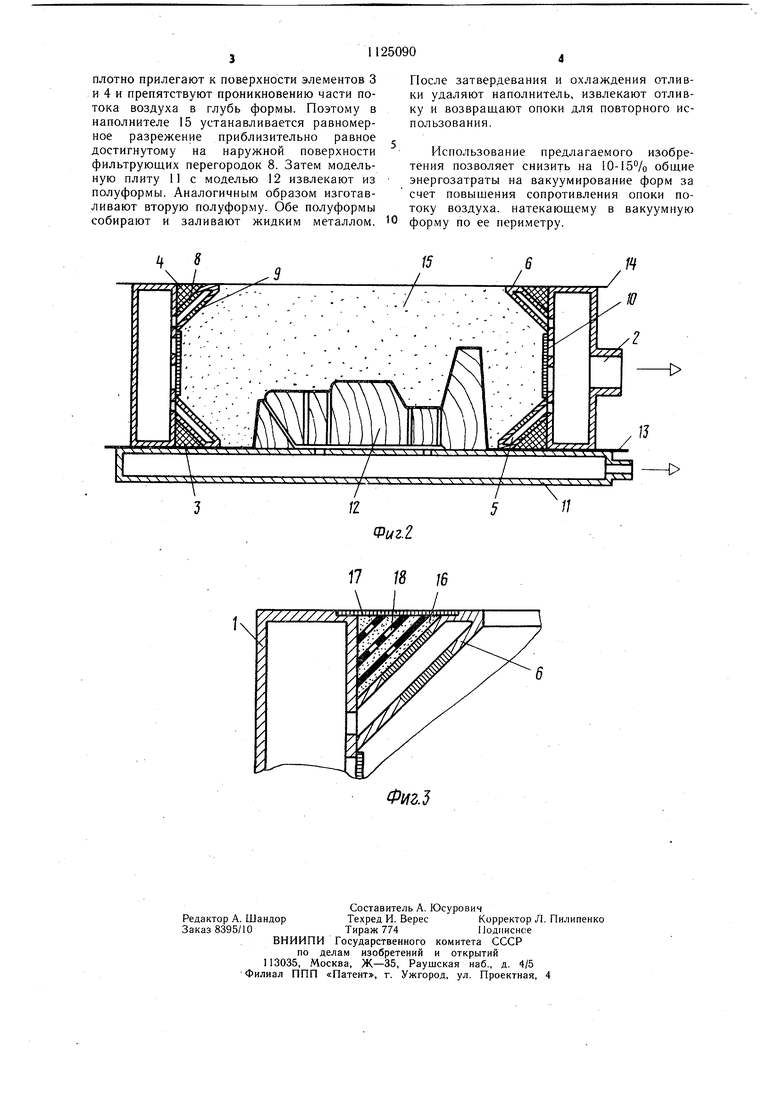

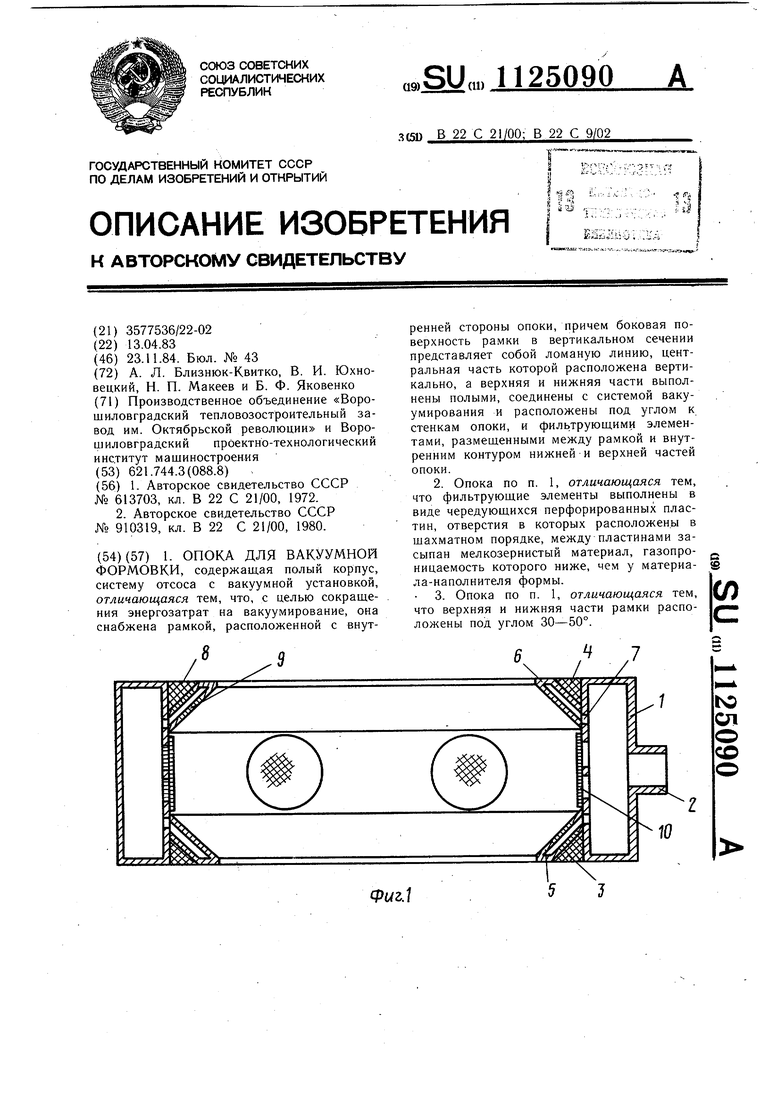

Изобретение относится к литейному производству, а именно к конструкции опок для вакуумной формовки. Известна опока для вакуумной формовки, содержащая перфорированные трубки с фильтрами, корпус с полостью, сообщающей перфорированные трубки с источником вакуума, и опорные цапфы, расположенные на противоположных стенках корпуса с их внешней стороны 1. Недостатком опоки являются значитесьные затраты энергии на вакуумирование вследствие натекания воздуха через щель между пленкой и корпусом опоки по ее периметру. Известна также опока для вакуумной формовки, содержащая полый корпус и сиетему отсоса с вакуумной установкой 2. Недостатком опоки также являются значительные энергозатраты на вакуумирование (на создание в объеме опоки определенного разрежения, обеспечивающего технологически необходи.мую прочность формы). Применяемый в качестве наполнителя сухой формовочный песок, имеющий высокую газопроницаемость (незначительное сопротивление), располагается в опоке на пути натекающего потока воздуха между щелью по периметру опоки и отсасывающим элементом. Кроме того, конструкция и расположение элементов системы отсоса не препятствует распространению в глубь формы части потока воздуха, натекаюцдего в него через щель по пери.метру опоки со стороны лада и контрлада, что приводит к неравномерному распределению разрежений в объеме наполнителя, и соответственно, снижает прочность формы. Пелью изобретения яв;1яется сокращение энергозатрат на вак умирование формы. Поставленная цель достигается тем, что опока для вакуумной формовки, содержащая полый корпус, систему отсоса с вакуумной установкой, снабжена рамкой, расположенной с внутренней стороны опоки, причем боковая поверхность рамки в вертикальном сечении представляет собой ломаную линию, центральная часть которой расположена вертикально, а верхняя и нижняя части выполнены полыми, соединены с системой вакуумирования и расположены под углом к стенкам опоки, и фильтрующими элементами, размеихенными между рамкой и внутренним контуром нижней и верхней частей опоки. При этом фильтрующие элементы выполнены в виде чередующихся перфорированных пластин, отверстия в которых расположены в шахматном порядке, между пластинами засьп1ан мелкозернистый материал, газопроницаемость которого ниже, чем у .материала-наполнителя формы. Кроме того, верхняя и нижняя части рамки расположены под углом 30-50°. На фиг. 1 изображена опока, разрез; на фиг. 2 - разрез полуформы и плиты с моделью; на фиг. 3 - пример выполнения элемента повышенного сопротивления с газонепроницаемыми перегородками. Опока содержит полый корпус 1 (фиг. 1), через штуцер 2 соединяемый с вакуумной установкой (не показана). По периметру внутреннего контура опоки со стороны лада и контрлада установлены элементы 3 и 4 повышенного сопротивления, опирающиеся на полые рамки 5 и б, сообщающиеся через отверстия 7 с полостью корпуса 1. Рамки 5 и 6 имеют фильтрующие перегородки 8 и 9, выполненные из мелкой сетки или другого материала. Рамки установлены под углом 40-60° к плоскостям лада и контрлада, что обеспечивает полноту заполнения опоки формовочным песком. Элементы 3 и 4 изготовлены, например, из пористой керамики с размерами пор 5-10 мк.м. Опока имеет элементы 10 системы отсоса, предназначенные, в основном, для откачки воздуха, натекающего в полу.муфту во время заливки. Для изготовления полуформыиспользуется модельная плита, 11 (фиг.2), модель 12, синтетическая пленка 13 и14, наполнитель 15. На фиг. 3 изображен пример вьшолнения элемента повышенного сопротивления из кварцевого песка 16 с размерами зерен 40-60 мкм, размещенного в кармане между корпусом 1 и рамками 5 и 6, и перекрытого для предотвращения высыпания сетками 17. Для увеличения сопротивления песка за счет удлинения линий тока и увеличения скорости потока воздуха в кармане установлены в виде лабиринта газонепроницаемые перегородки 18.Опока работает следующим образом. Предварительно нагретую синтетическую пленку 13 укладывают на модель 12 и модельную плиту 11. Затем на плиту 11 устанавливают опоку и заполняют ее рабочую полость наполнителем 15, который уплотняет кратковременной вибрацией. По контрладу опоку накрывают пленкой 14 и подключают штуцер 2 к вакуу.мной установке. При этом через отсасывающие элементы 10 и фильтрукэщие перегородки 9 воздух, находящийся в порах наполнителя 15, отсасывается в вакуу.мную систему, одновременно через фильтрующие перегородки 8 удаляется воздух из пор элементов 3 и 4 повышенного сопротивления, а в последние неплотности (щель) между пленками и стенками опоки натекает воздух из атмосферы. Через некоторое время устанавливается стационарный поток воздуха, протекающего от щели к перегородке , „ gg поверхности устанавливается стабильное разрежение, которое определяет разрежение в объеме наполнителя 15. Под действием перепада давлений пленки 13 и 14 плотно прилегают к поверхности элементов 3 и 4 и препятствуют проникновению части потока воздуха в глубь формы. Поэтому в наполнителе 15 устанавливается равномерное разрежение приблизительно равное достигнутому на наружной поверхности фильтрующих перегородок 8. Затем модельную плиту 11 с моделью 12 извлекают из полуформы. Аналогичным образом изготавливают вторую полуформу. Обе полуформы собирают и заливают жидким металлом. После затвердевания и охлаждения отливки удаляют наполнитель, извлекают отливку и возвращают опоки для повторного использования. Использование предлагаемого изобретения позволяет снизить на 10-15% общие энергозатраты на вакуумирование форм за счет повышения сопротивления опоки потоку воздуха, натекающему в вакуумную форму по ее периметру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опока для вакуумной формовки | 1983 |

|

SU1296281A1 |

| Опока для вакуумной формовки | 1987 |

|

SU1423264A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1984 |

|

SU1310096A1 |

| Опока для вакуумной формовки | 1987 |

|

SU1423263A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1991 |

|

RU2025191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМ | 1992 |

|

RU2017561C1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

| Опока для вакуумной формовки | 1986 |

|

SU1355352A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ НА КОНВЕЙЕРЕ | 1991 |

|

RU2044592C1 |

1. ОПОКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ, содержащая полый корпус, систему отсоса с вакуумной установкой, отличающаяся тем, что, с целью сокращения энергозатрат на вакуумирование, она снабжена рамкой, расположенной с внутренней стороны опоки, причем боковая поверхность рамки в вертикальном сечении представляет собой ломаную линию, центральная часть которой расположена вертикально, а верхняя и нижняя части выполнены полыми, соединены с системой вакуумирования и расположены под углом к стенкам опоки, и фильтрующими элементами, размещенными между рамкой и внутренним контуром нижней и верхней частей опоки. 2.Опока по п. 1, отличающаяся тем, что фильтрующие элементы выполнены в виде чередующихся перфорированных пластин, отверстия в которых расположень в щахматном порядке, между пластинами засыпан мелкозернистый материал, газопроницаемость которого ниже, чем у материала-наполнителя формы. (А) 3.Опока по п. 1, отличающаяся тем, что верхняя и нижняя части рамки расположены под углом 30-50°. 8 / ND СЛ О со Фмг.|

18 16

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опока | 1972 |

|

SU613703A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опока для вакуумной формовки | 1980 |

|

SU910319A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-23—Публикация

1983-04-13—Подача