(54) УСТРОЙСТВО ОРИЕНТИРОВАННОЙ ПОДАЧИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки микропроволоки | 1978 |

|

SU742083A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

| Автоматическое устройство для двусторонней приварки выводов к армированным колпачкам и заготовкам резисторов | 1977 |

|

SU626908A1 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

| ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2001 |

|

RU2205731C2 |

| Устройство для полуавтоматической контактной сварки | 1986 |

|

SU1400828A1 |

1

Изобретение относится к оборудованию для сварки и может быть использовано в автоматических линиях для приварки выводов к основаниям микросхем.

Известен автомат для приварки выводов к колпачкам непроволочных резисторов, выполняющий следующие операции: ориентировку колпачков в заданном направлении, подачу колпачков из бункера в зажимное устройство, посадку колпачка на сварочный электрод, подачу колпачка на сварку, приварку вывода к колпачку, обрезку проволоки и снятие готового изделия 1 .

Известенавтомат для приварки выводов к колпачкам в котором ориентирование деталей пассивное, т.е. неправильно ориентированные детали сбрасываются обратно в бункер 2.

Недостатком автомата является сложность конструкции узла ориентации и, как следствие - низкая производительность.

Известно также устройство ориентированной подачи деталей, содержащее транспортный лоток, приводной механизм перемещения деталей, контрольно-сигнальный щуп, выполненный в виде закрепленной на

станине, подпружиненной к ней пластины, связанной с электромагнитом 3.

При прохождении контрольного щупа в отверстие детали срабатывает выключатель, который подает команду на электромагнит. Последний с помощью рычажной системы перекидывает колодку вправо, а деталь при своем движении переворачивается в необходимое положение. Если 1цуп упирается в торец детали, то колодка перекладывается влево и деталь перемещается в ориентированном положении.

Однако для контроля и ориентации деталей с незначительной ассиметрией наружной конфигурации требуется щуп с чувствительной регулировкой, что ведет к созданию сложной конструкции узла контроля, требующего частой настройки и, как следствие - снижению производительности.

Цель изобретения - упрощение конструкции и повышение производительности устройства.

Эта цель достигается тем, что в известном устройстве ориентированной подачи

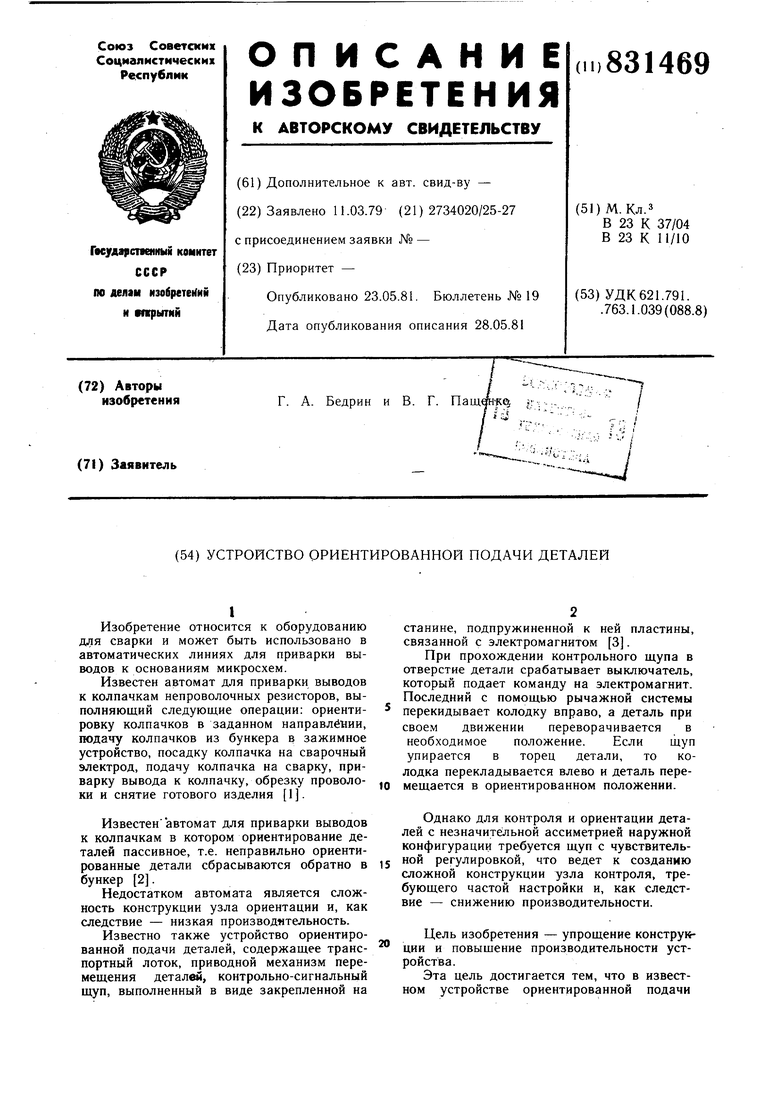

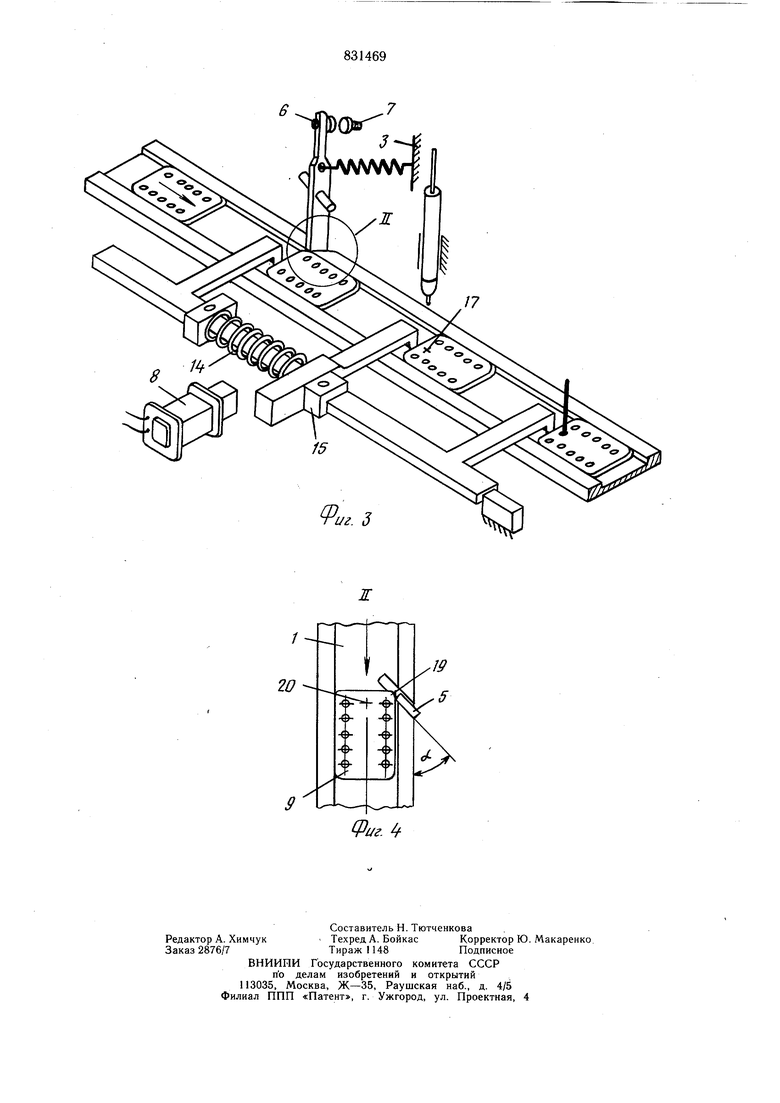

деталей механизм перемещения деталей выполнен в виде линейки-грейфера, жестко закрепленных на ней двух толкателей деталей, установленных перпендикулярно к ее оси, а также поджатый пружиной 14 к упору 15 третий толкатель 16. Шаг подачи, осуществляемый третьим толкателем 16, регулируется упором 17, выдвигаемым электромагнитом 8. Подача выводов 18 на сварку производится сварочный электрод 10.

Устройство работает следующим образом.

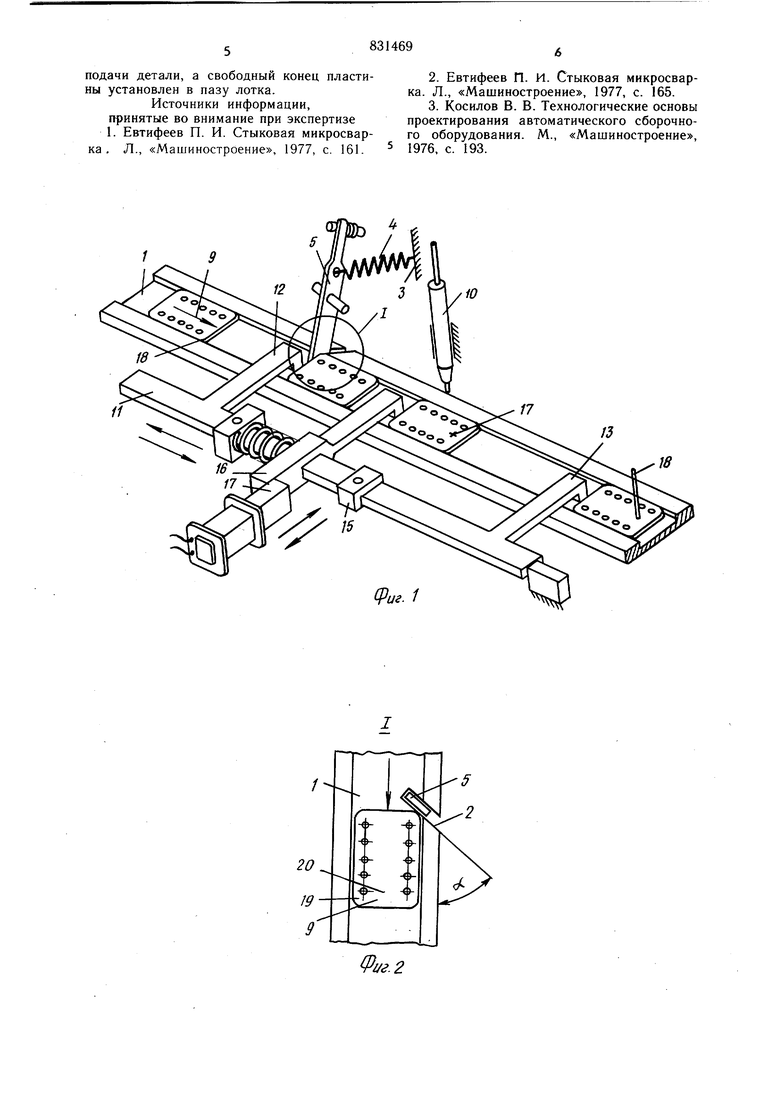

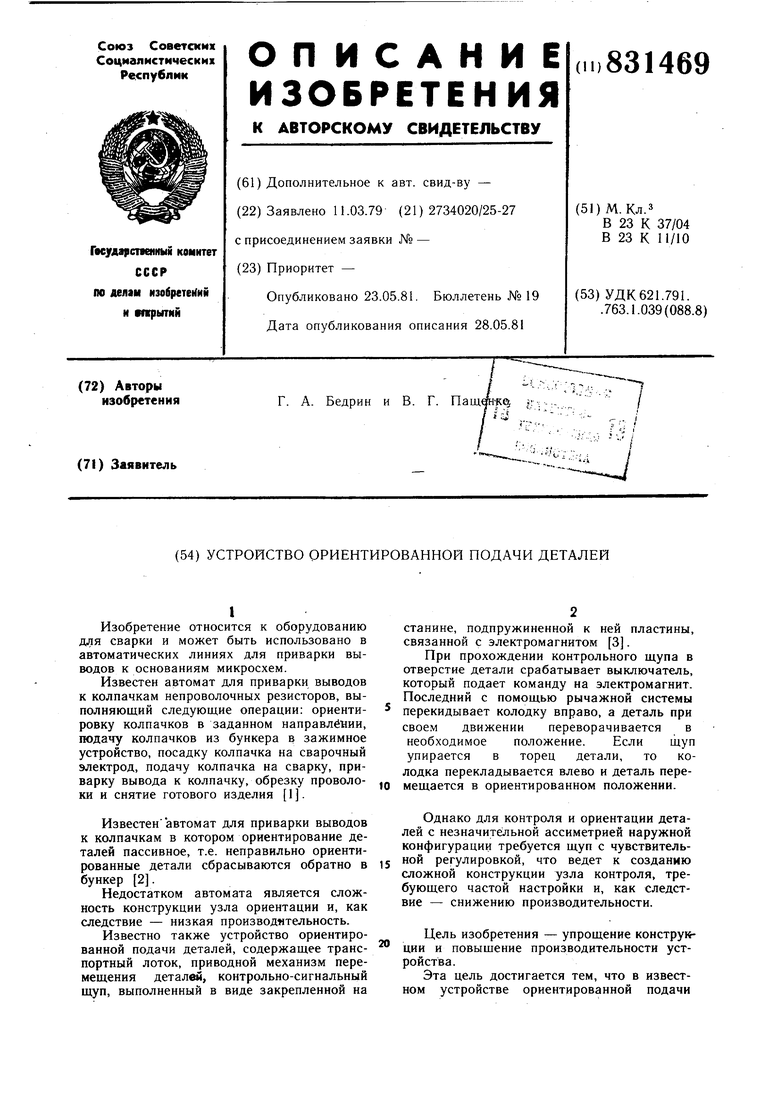

На лоток 1 поступают из вибробункера (на фиг. не показан) детали 9 в двух различных положениях. Если детали 9 поступают на лоток в положении «выступ 19 вперед в зоне контроля положения пластина 5, входя в паз 2, замыкает контакты 6 и 7, которые подают сигнал на включение электромагнита 8, выдвигающего упор 17. На следующем этапе третий толкатель 16 захватывает деталь 9 и при подаче ее на позицию сварки, упираясь своим концом в упор 17, фиксирует деталь местом 20 приварки под сварочным электродом 10. После приварки вывода 18 к детали 9 толкатель 13 перемещает деталь в зону съема. Детали 9, поступающие на лоток в положении «выступ 19 назад в зоне контроля положения перекрывают паз 2, ограничивая тем самым ход пластины 5, которая, в свою очередь, оставляет контакты 6 и 7 в разомкнутом состоянии. В этом случае сигнал на включение электромагнита 8 не поступает и упор 17 находится в убранном положении. При переносе детали на позицию приварки вывода толкатель 16 в этом случае поджимается пружиной к упору 15 и этим самым доводит деталь (местом приварки вывода) под электрод. Таким образом, в зону сварки детали подаются ориентированными местом приварки вывода 18 относительно электрода 10. Подача детали 9 под электрод 10 осуществляется за счет изменения щага перемещения деталей линейной-грейфером 11, к оси линейки-грейфера, подпружиненного к линейке-грейферу В-направлении подачи детали и расположенного-между двумя упомянутыми толкателями третьим толкателем, связанным с электромагнитом и обеспечивающим регулировку щага подачи деталей, при этом в транспортном лотке выполнен паз под углом к направлению подачи детали, а свободный конец пластины установлен в пазу лотка.

На фиг. 1 представлена схема устройства при перемещении детали в положении «выступ вперед ; на фиг. 2 - вид сверху на ориентируемую деталь на фиг. 1; на фиг. 3 - схема устройства при перемещении детали в положении «выступ назад ; на фиг. 4 - вид сверху на ориентируемую деталь на фиг. 3.

Устройство ориентированной подачи деталей содержит транспортный лоток 1, в котором выполнен паз 2 для контрольно-сигнального щупа, выполненного в свою очередь, в виде закрепленной на станине 3

подпружиненной пружиной 4 пластины 5. Возвратно-поступательное движение пластины 5 задается кулачком от распределительного вала (на фиг. не показан). На пластине 5 расположены контакты 6 и 7, включающие в работу электромагнит 8. Для переноса деталей 9 под сварочный электрод 10 использована линейка-грейфер 11. Концы линейки-грейфера 11 имеют цилиндрическую форму и опираются на подщипники скольжения (на фиг. не показаны), позволяюпдие совершать линейке-грейферу 11 прямолинейное возвратно-поступательное движение вдоль направления подачи свариваемых деталей и колебательное движение вокруг своей оси, на линейке-грейфере 11 жестко закреплены два толкателя 12 и 13

перпендикулярно благодаря наличию на последней удравляемого подвижного толкателя 16, а изменение шага управляется контрольно-сигнальным щупом, установленным в зоне контроля детали.

Детали перемещаются толкателями только при движении линейки 11 вперед на определенный шаг, заданный кулачком, а поворот линейки 11 с толкателями вокруг оси для освобождения детали производится от

дополнительного привода. При этом упор 17 устанавливается с таким расчетом, чтобы компенсировать разницу расстояний от места приварки до торца детали, в которую упирается толкатель 16, а угол d наклона паза 2 выбирается равным к направлению подачи деталей.

Формула изобретения

Устройство ориентированной подачи деталей, преимущественно под электроды точечной сварочной машины, содержащее транспортный лоток, приводной механизм перемещения деталей, контрольно-сигнальный щуп, выполненный в виде закрепленной на станине, подпружиненной к ней пластины, связанной с электромагнитом, отличающееся тем, что, с целью упрощения конструкции и повышения производительности, механизм перемещения деталей выполнен в виде линейки-грейфера, жестко закрепленных на ней двух толкателей деталей, установленных перпендикулярно к оси линейки-грейфера, подпружиненного к линейке-грейферу в направлении подачи деталей и расположенного между двумя упомянутыми толкателями третьим толкателем, связанным с электромагнитом и обеспечивающим регулировку шага подачи деталей, при этом в транспортном лотке выполнен паз под углом (90° к направлению

подачи детали, а свободный коиец пластины установлен в пазу лотка.

Источники информации, принятые во внимание при экспертизе 1. Евтифеев П. И. Стыковая микросварка . Л., «Машиностроение, 1977, с. 161.

1976, с. 193.

Фиг. 2 9иг.

1/е. З

Авторы

Даты

1981-05-23—Публикация

1979-03-11—Подача