Изобретение относится к станкос троению. Известен привод копировального станка для обработки кулачковых валов, в котором кулачок, управляюпщй скоростью двигателя, установлен в корпусе с датчиками гсельсинами, выполненном поворотным относительно оси качания копировального суппорта причем количество датчиков равно количеству обрабатываемых кулачков, а фазовые углы между ними равны фазовым углам между кулачками обрабатываемой детали П. Недостатком этого привода задающе подачи является необходимость исполь зования большого количества аналоговых преобразователей перемещения в электрический сигнал, например, сель син-датчиков, при применении этого привода на станках для обработки кулачковых валов с большим числом кулачков. Цель изобретения - увеличение производительности обработки, упрощение привода и повЕЛпение его надежности. Цель достигается тем, что привод задающей подачи, содержащий приводной двигатель, механическую передачу, связывающую приводной двигатель со шпинделем копировального суппорта, устройство управления скоростью приводного двигателя имеет управляюпщй кулачок, установленный с возможностью поворота на выходном валу механической передачи, имеющий тормоз и собачку, взаимодействующую с храповым колесом, закрепленным на зтом же валу и с датчиком, установленным на управляющем кулачке причем датчик, через подводимые контакты тормоза соединенный (во время действия тормоза) со счетчиком импульсов, а другой датчик, взаимодействующий с упорами-с.тола, подключен к другому счетчику импульсов, причем выходы счетчиков через схемы совпадения соединены с бло38

ком коммутации управляющего сигнала тиристорного реверсивного преобразователя. Это позволяет управлять приводным двигателем таким образом, что при его реверсивном вращении команда на останов поступает в том случае, если угловое положение кулачка детали совпадает с требуемым положением управляющего кулачка привода.

Кроме того, угловой шаг зубьев храпового колеса кратен фазовым углам между обрабатываемыми кулачками. Благодаря этому при заторможенном управляющем кулачке и реверсивном вращении шпинделя детали можно совмещать по углу кулачок детали, подлежащий обработке, с управляющим кулачком, а при прямом вращении шпинделя управляющий кулачок и шпиндель вращаются синхронно.

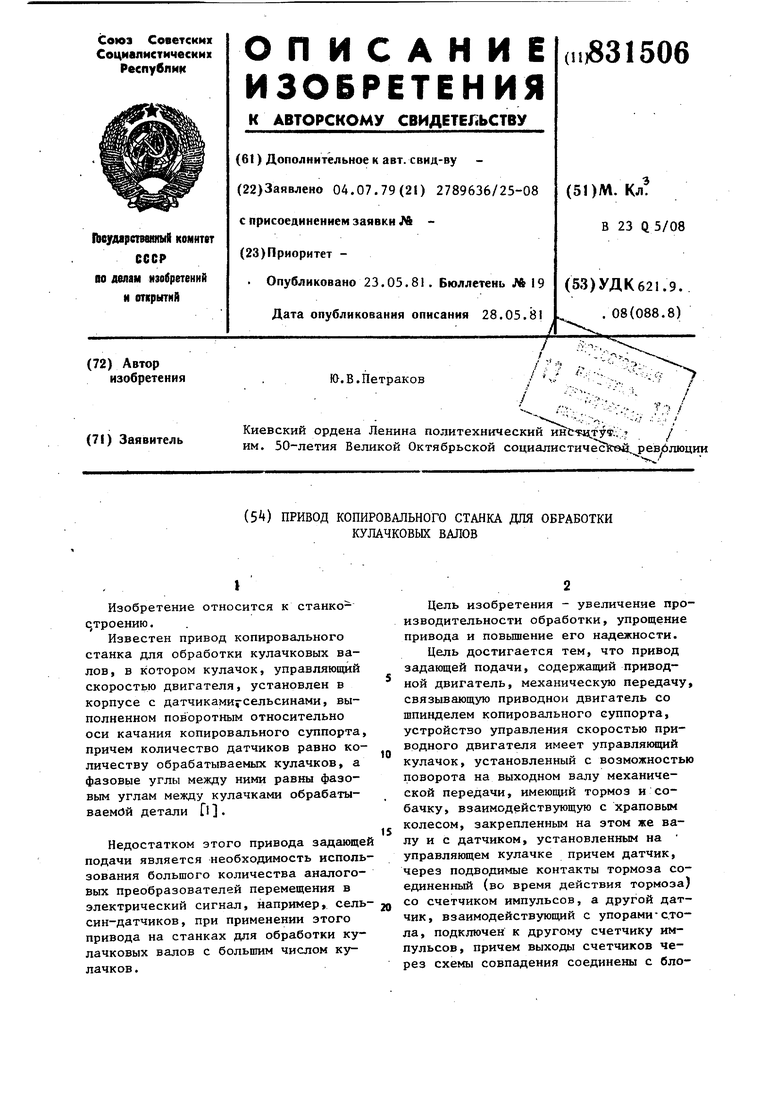

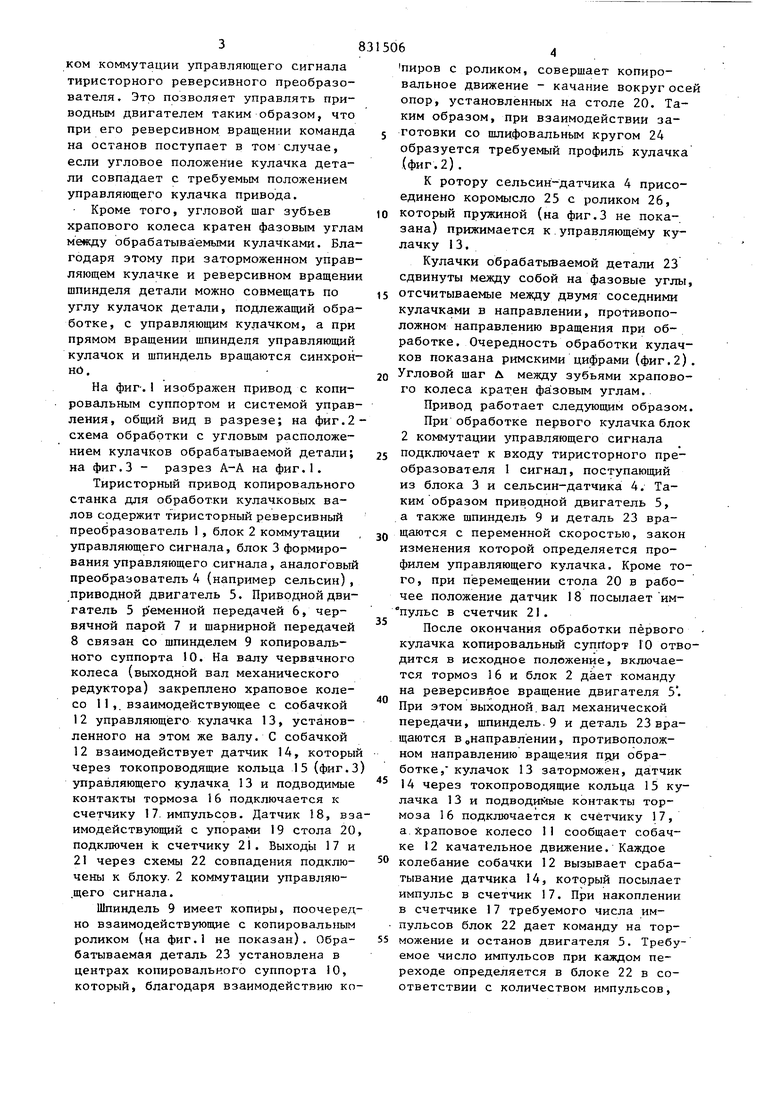

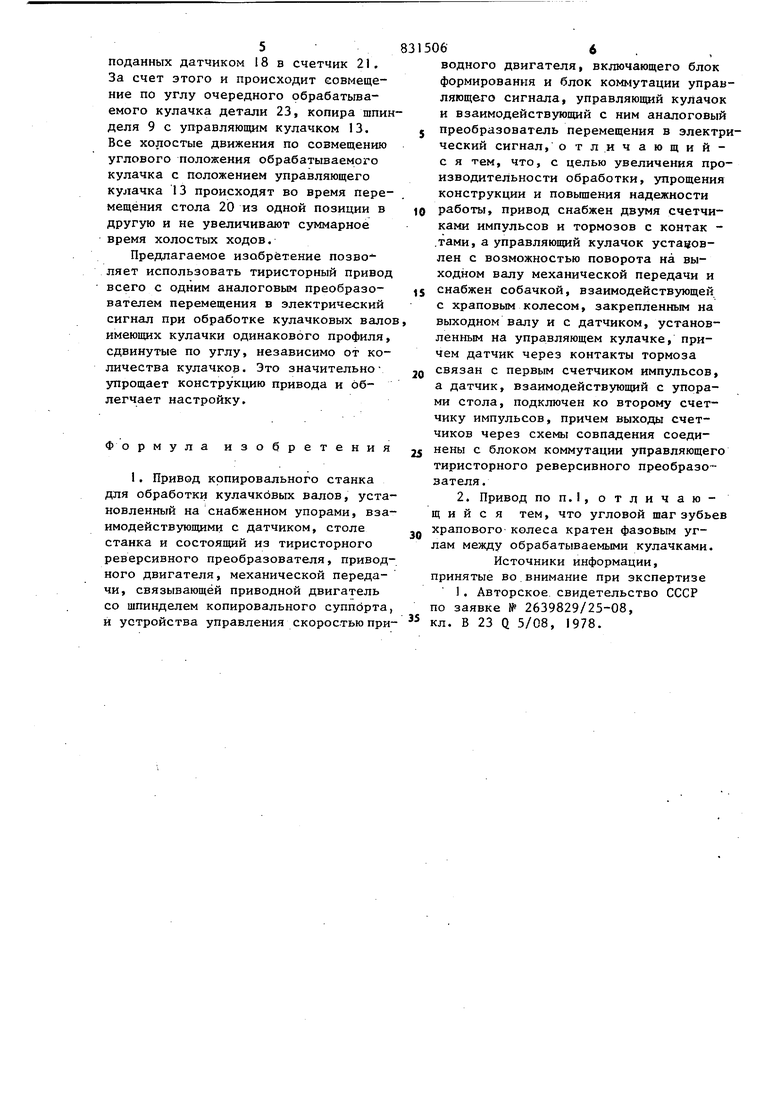

На фиг-. 1 изображен привод с копировальным суппортом и системой управления, общий вид в разрезе; на фиг.2схема обработки с угловым расположением кулачков обрабатываемой детали; на фиг.З - разрез А-А на фиг.1.

Тиристорный привод копировального станка для обработки кулачковых валов содержит тиристорный реверсивный преобразователь 1 , блок 2 коммутации управляющего сигнала, блок 3 формирования управляющего сигнала, аналоговый преобразователь 4 (например сельсин), приводной двигатель 5. Приводной двигатель 5 р)еменной передачей 6, червячной парой 7 и шарнирной передачей 8 связан со шпинделем 9 копировального суппорта 10. На валу червячного колеса (выходной вал механического редуктора) закреплено храповое колесо 11,. взаимодействующее с собачкой 12 управляющего кулачка 13, установленного на этом же валу. С собачкой 12 взаимодействует датчик 14, которы через токопроводящие кольца 15 (фиг.З управляющего кулачка 13 и подводимые контакты тормоза 16 подключается к счетчику 17. импульсов. Датчик 18, взимодействующий с упорами 19 стола 20 подключен к счетчику 21. Выходы 17 и 21 через схемы 22 совпадения подключены к блоку. 2 коммутации управляю.щего сигнала.

Шпиндель 9 имеет копиры, поочередно взаимодействующие с копировальным роликом (на фиг.1 не показан). Обрабатываемая деталь 23 установлена в центрах копировального суппорта 10, который, благодаря взаимодействию ко5064

пиров с роликом, совершает копировальное движение - качание вокруг осей опор, установленных на столе 20. Таким образом, при взаимодействии заготовки со шлифовальным кругом 24 образуется требуемый профиль кулачка (фиг.2).

К ротору сельсин-датчика 4 присоединено коромысло 25 с роликом 26,

0 который пружиной (на фиг.З не показана) прижимается к управляющему кулачку 13.

Кулачки обрабатьюаемой детали 23 сдвинуты между собой на фазовые углы,

5 отсчитываемые между двумя соседними кулачками в направлении, противоположном направлению вращения при обработке. Очередность обработки кулачков показана римскими цифрами (фиг.2).

0 Угловой шаг Л между зубьями храпового колеса кратен фанзовым углам.

Привод работает следующим образом. При обработке первого кулачка блок 2 коммутации управляющего сигнала

5 подключает к входу тиристорного преобразователя 1 сигнал, поступающий из блока 3 и сельсин-датчика 4. Таким образом приводной двигатель 5, а также шпиндель 9 и деталь 23 враQ щаются с переменной скоростью, закон изменения которой определяется профилем управляющего кулачка. Кроме того, при перемещении стола 20 в рабочее положение датчик 18 посылает им пульс в счетчик 21.

После окончания обработки первого кулачка копировальный супггорт 10 отводится в исходное положение, включается тормоз 16 и блок 2 дает команду на реверсивйое вращение двигателя 5. При этом выходной.вал механической передачи, шпиндель.9 и деталь 23 вращаются в направлении, противоположном направлению вращения при обработке, кулачок 13 заторможен, датчик

14 через токопроводящие кольца 15 кулачка 13 и подводимые контакты тормоза 16 подключается к счётчику 17, а.Храповое колесо 11 сообщает собачке 12 качательное движение. Каждое

50 колебание собачки 12 вызывает срабатывание датчика 14, который посылает импульс в счетчик 17. При накоплении в счетчике 17 требуемого числа им. пульсов блок 22 дает команду на торможение и останов двигателя 5. Требуемое число импульсов при каждом переходе определяется в блоке 22 в соответствии с количеством импульсов. поданных датчиком 18 в счетчик 21. За счет этого и происходит еовмещение по углу очередного обрабатываемого кулачка детали 23, копира шпин деля 9 с управляющим кулачком 13. Все холостые движения по совмещению углового положения обрабатываемого кулачка с положением управляющего кулачка 13 происходят во время перемещения стола 20 из одной позиции в другую и не увеличивают суммарное время холостых ходов. Предлагаемое изобретение позволяет использовать тиристорный привод всего с одним аналоговым преобразователем перемещения в электрический сигнал при обработке кулачковых вало имеющих кулачки одинакового профиля, сдвинутые по углу, независимо от количества кулачков. Это значительноупрощает конструкцию привода и облегчает настройку. Формула изобретения I, Привод копировального станка для обработки кулачковых валов, уста новленный на снабженном упорами, вза имодействующими с датчиком, столе станка и состоящий из тиристорного реверсивного преобразователя, привод ного двигателя, механической передачи, связывающей приводной двигатель со шпинделем копировального суппорта И устройства управления скоростью при ВОДНОГО двигателя, включающего блок формирования и блок коммутации управляющего сигнала, управляющий кулачок и взаимодействующий с ним аналоговый преобразователь перемещения в электрический сигнал, отличающийс я тем, что, с целью увеличения производительности обработки, упрощения конструкции и повышения надежности работы, привод снабжен двумя счетчиками импульсов и тормозов с контак .тами,а управляющий кулачок устацовлен с возможностью поворота на выходном валу механической передачи и снабжен собачкой, взаимодействующей с храповым колесом, закрепленным на выходном валу и с датчиком, установленным на управляющем кулачке, причем датчик через контакты тормоза связан с первым счетчиком импульсов, а датчик, взаимодействующий с упорами стола, подключен ко второму счетчику импульсов, причем выходы счетчиков через схемы совпадения соединены с блоком коммутации управляющего тиристорного реверсивного преобразователя. 2, Привод поп,1, отличающийся тем, что угловой шаг зубьев храпового колеса кратен фазовым углам между обрабатываемыми кулачками. Источники информации, принятые во.внимание при экспертизе 1, Авторское, свидетельство СССР по заявке № 2639829/25-08, кл, В 23 Q 5/08, 1978, w 19 гЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод вращения копирного шпинделя станка | 1982 |

|

SU1038178A1 |

| Тиристорный привод задающей подачи копировального станка | 1978 |

|

SU764931A1 |

| Станок для обработки кулачкового вала | 1979 |

|

SU1042961A1 |

| Привод вращения устройства для шлифования восстановленных кулачков распределительного вала | 1984 |

|

SU1230802A1 |

| Устройство для обработки кулачковых валов | 1983 |

|

SU1093485A1 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

| Устройство для обработки кулачков | 1985 |

|

SU1296316A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Устройство для шлифования кулачковыхВАлОВ | 1978 |

|

SU810452A1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача