1

Изобретение относится к измерительной технике и может быть использовано в электромашиностроении, машиностроении, авиастроении и других отраслях промышленности для контроля сложных профилей, в частности секторов матриц и пуансонов вырубных штампов при обработке на станке.

Известен прибор для контроля криволинейных поверхностей, содержащий эталон/ установленный на каретке с копирным пальцем, перемещающимся перпендикулярно каретке, передаточномножительный механизм, связанный с копирной кареткой, каретку для установки контролируемой детали, жестко связанную с кареткой, на которой установлен эталон, воспроизводящее устррйство, выполненное в виде подв-ижной воспроизводящей каретки, связ-анной с передаточно-множительным механизмом и перемещающейся перпендикулярно каретке, на которой устанавливается контролируемая деталь, следящую систему, установленную на воспроизводящей каретке, привод и отсчетное устройство.

Контроль производится следующим образом.

Измеряемая деталь и эталон устанавливаются на каретки, при движении которых копирные пальцы перемещаются по профилю эталона и детали. Погрешность профиля контролируемой детали по сравнению с профилем эталона воспринимается следящей головкой электроконтактного датчика, который включён в одно из плеч электрического моста.

o В зависимости от знака погроаности контролируемой детали замыкается или размыкается электрическая цепь моста, с которого через уси.г1итеяь подается на электропривод сигнал на подвод и

5 отвод электроконтактного датчика. Угол поворота электропривода подается на сельсин-датчик и сельсин-приемник и преобразуется в линейное перемещение указателя, соответствующее откло0нению профиля контролируемой детали 1.

Недостатком данного устройства является сложность конструкции, а также невозможность контроля деталей непосредственно на станке.

Цель изобретения - упрощение конструкции и расширение технической воз можности устройства..

Поставленная цель достигается тем, 0 что устройство снабжено шпинделем.

предназначенным для закрепления копирных пальцев, один из которых, предназначенный для взаимодействия с эталоном, закреплен неподвижно н шпинделе, а второй, предназначенный для взаимодействия с деталью, закреплен подвижно относительно шпинделя, причем-шпиндель установлен с возможностью поворота относительно оси-, перпендикулярной плоскости профиля

детали.

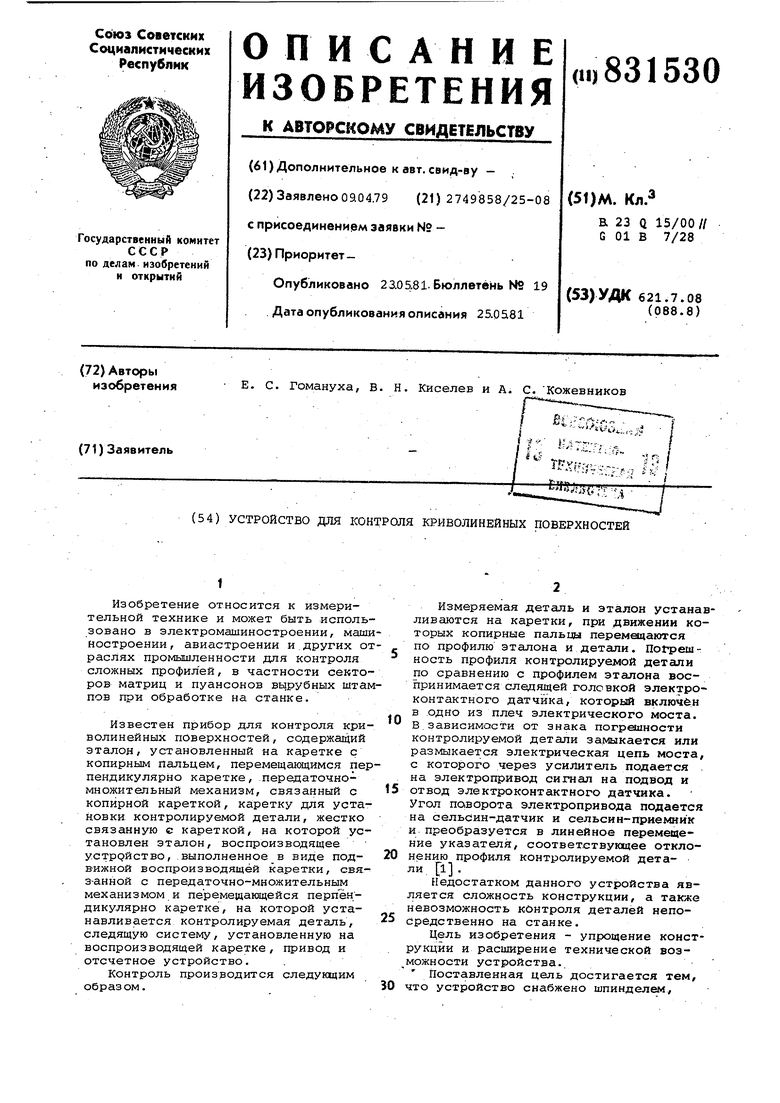

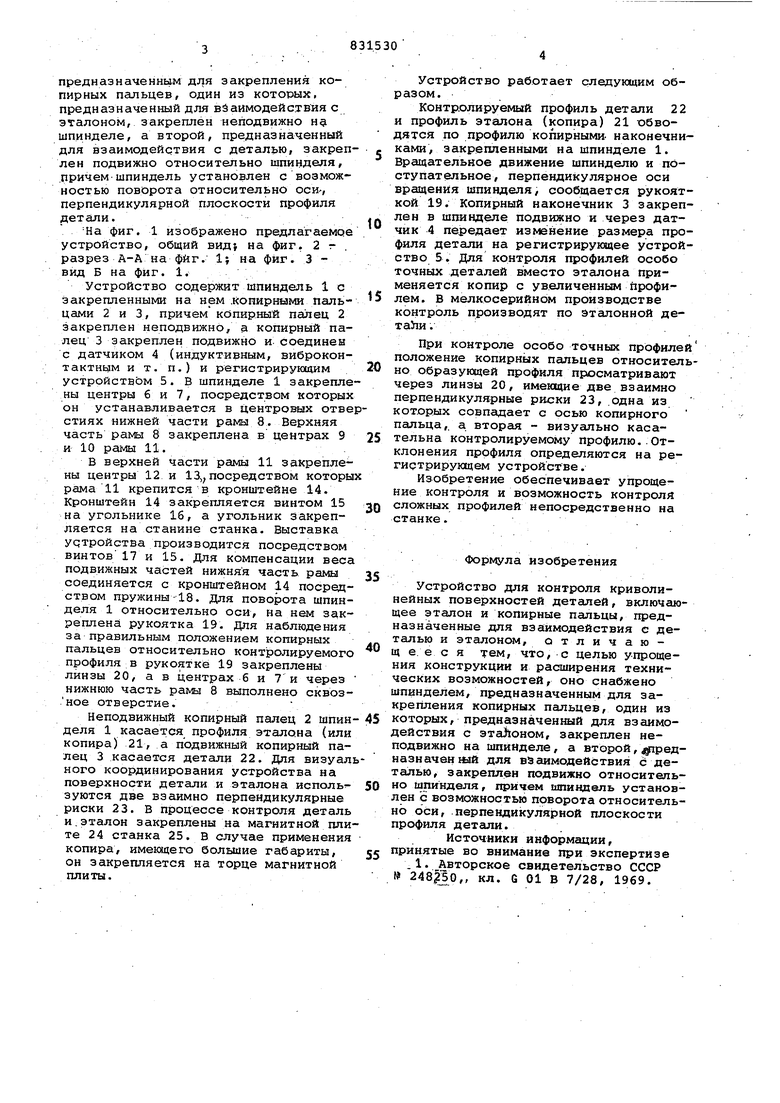

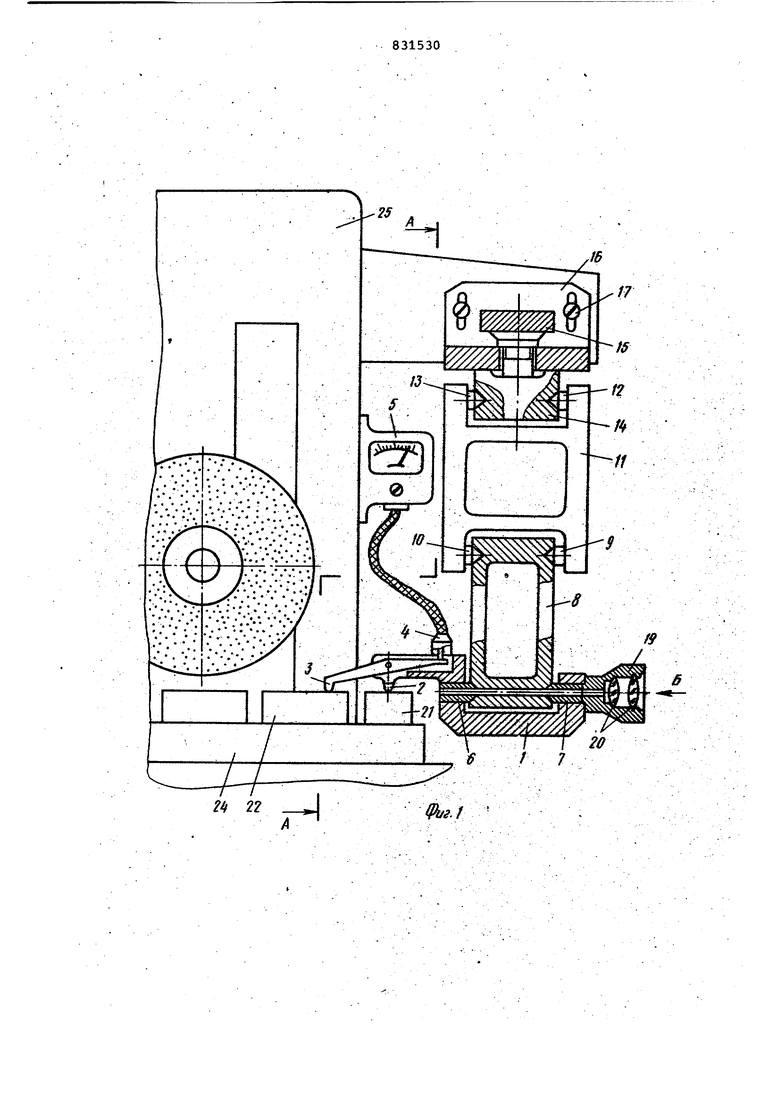

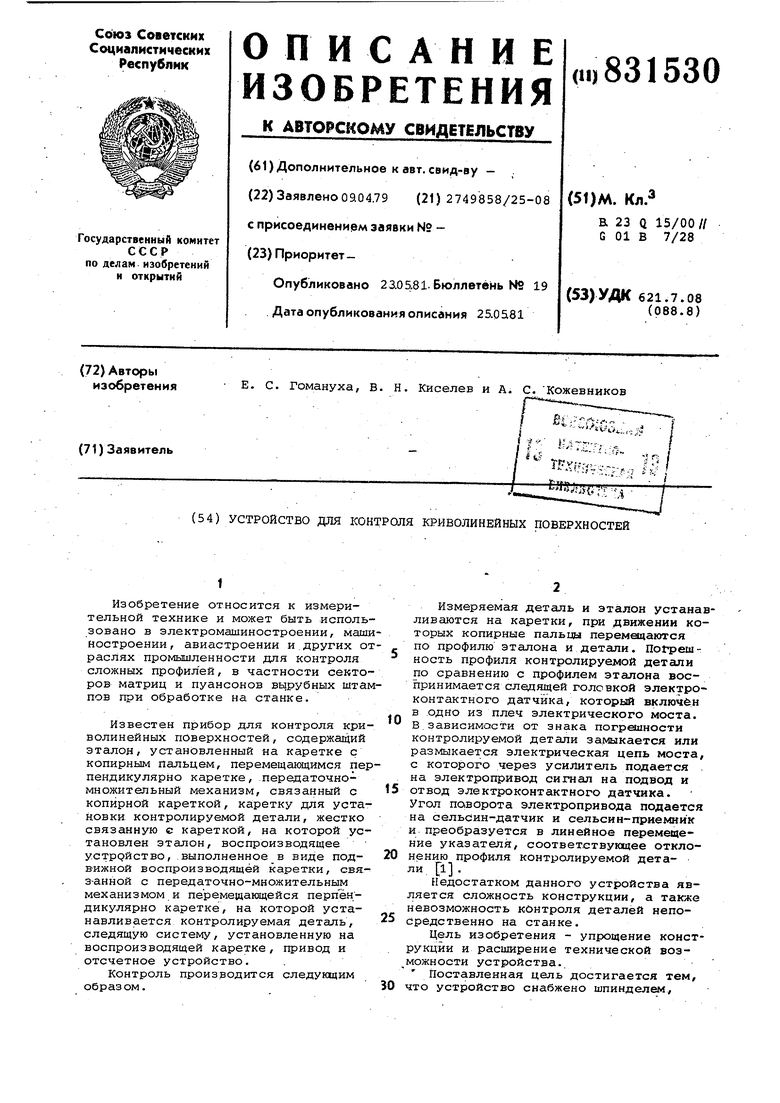

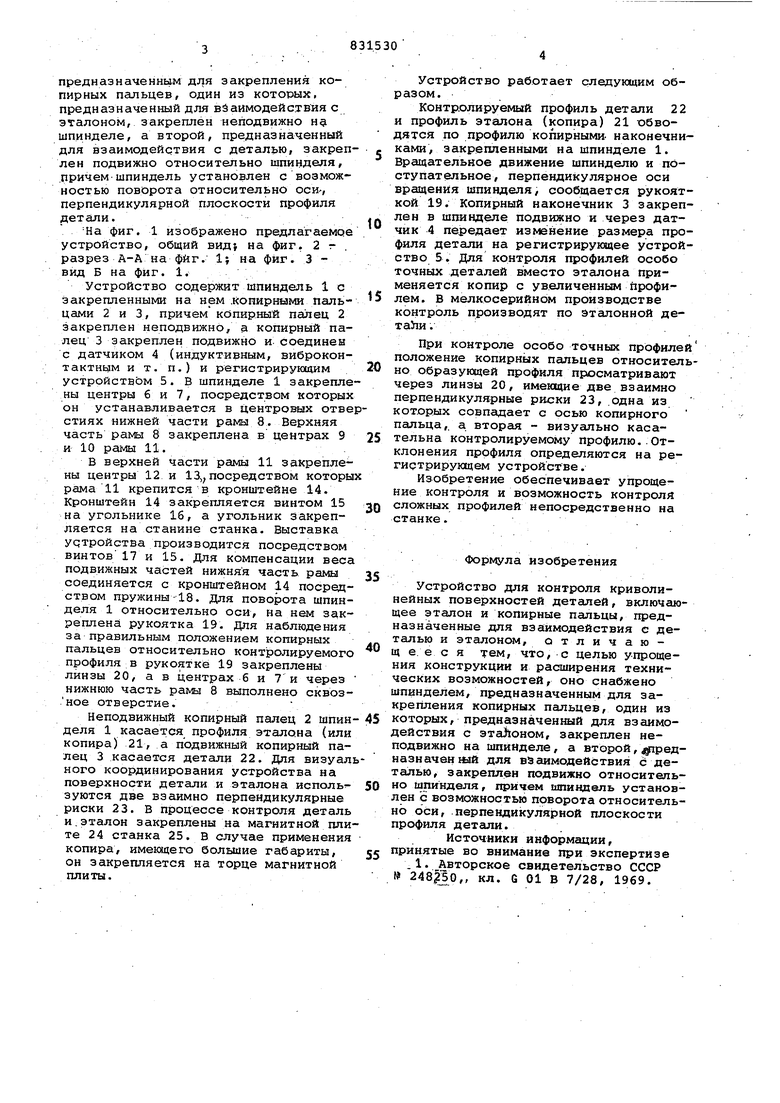

На фиг. 1 изображено предлагаемое устройство, общий ВИД} на фиг. 2 г . разрез А-А на фиг. 1; на фиг. 3 вид Б на фиг. 1.

Устройство содержит шпиндель 1с закрепленными на нем .коиирными пальцами 2 и 3, причем кОпирный палец 2 закреплен неподвижно, а копирный палец 3 закреплен подвижно и- соединен с датчиком 4 (индуктивным, виброконтактным и т. п.) и регистрирующим устройством 5. В шпинделе 1 закреплены центры б и 7, посредством которых он устанавливается в центровых отвестиях нижней части рамы 8. Верхняя часть рамы 8 закреплена в центрах 9 и 10 рамы 11.

В верхней части рамы 11 закреплены центры 12 и 13,, посредством которы рама 11 крепится в кронштейне 14. Кронштейн 14 закрепляется винтом 15 на угольнике 16, а угольник закрепляется на станине станка. Выставка устройства производится посредством винтов 17 и 15. Для компенсации веса подвижных частей нижняя часть рамы соединяется с кронштейном 14 посредством пружины-18. Для поворота шпинделя 1 относительно оси, на нем закреплена рукоятка 19. Для наблюдения за правильным положением копирных пальцев относительно конт ролируемого профиля в рукоятке 19 закреплены линзы 20, а в центрах б и 7 и через нижнюю часть рамы 8 выполнено сквозное отверстие.

Неподвижный копирный палец 2 шпин деля 1 касается профиля эталона (или копира) 21, а подвижный копирный палец 3 касается детали 22. Для визуалного координирования устройства на поверхности детали и эталона исполь зуются две взаимно перпендикулярные риски 23. В процессе контроля деталь и.эталон закреплены на магнитной плите 24 станка 25. В случае применения копира, имеющего большие габариты, он закрепляется на торце магнитной плиты.

Устройство работает следующим образом.

Контролируемый профиль детали 22 и профиль эталона (копира) 21 обводятся по профилю копирными- наконечниками, закрепленными на шпинделе 1. Вращательное движение шпинделю и поступательное, перпендикулярное оси вращения шпинделя, сообщается рукояткой 19 . Копирный наконечник 3 закреплен в шпинделе подв1шно и через датчик 4 передает изменение размера профиля детали на регистрируиэдее устройство 5. Для контроля профилей особо точных деталей вместо эталона применяется копир с увеличенным профилем. В мелкосерийном производстве контроль производят по Эталонной детаУги..

При контроле особо точных профилей положение копириых пальцев относительно образунадей профиля просматривают через линзы 20, имеющие две взаимно перпендикулярные риски 23,.одна из которых совпсщает с осью копирного пальца, а вторая - визугшьно касательна контролируемому профилю. Отклонения профиля определяются на регистрирующем устройстве.

Изобретение обеспечивает упрощение контроля и возможность контроля сложных профилей непосредственно на станке.,

Формула изобретения

Устройство для контроля криволинейных поверхностей деталей, включающее эталон и копирные пальцы, предназначенные для взаимодействия с деталью и эталоне, отличающ е. е с я тем, что, с целью упрощения конструкции и расширения технических возможностей, оно снабжено шпинделем, предназначенным для закрепления копирных пальцев, один из которых, предназначенный для взаимодействия с STahoHOM, закреплен неподвижно на шпинделе, а второй, ухредназначенш1й для взаимодействия d деталью, закреплен подвижно относительно шпинделя, причем шпиндель установлен с возможностью поворота относительно оси, перпендикулярной плоскости профиля детали.

Источники информации, принятые во внимание при экспертизе

. 1. Авторское свидетельство СССР № ,, кл. G 01 В 7/28, 1969. 1 fc/ 7

2ZZ

(риг. г

Si/ ff

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ КОНТРОЛЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙУ ДЕТАЛЕЙ | 1969 |

|

SU248250A1 |

| Устройство для контроля деталей со сложным профилем | 1990 |

|

SU1768925A1 |

| Устройство для правки фасонных шлифовальных кругов по копиру | 1982 |

|

SU1007948A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| Полуавтоматическая круглоделительная машина | 1983 |

|

SU1146176A1 |

| Устройство для контроля профиля фасонных поверхностей | 1985 |

|

SU1322075A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки и сварки металлоконструкций | 1985 |

|

SU1286386A1 |

| Промышленный робот | 1986 |

|

SU1335446A1 |

| "Универсальный токарно-фрезерный станок "Короед-3" | 1991 |

|

SU1838093A3 |

Авторы

Даты

1981-05-23—Публикация

1979-04-09—Подача