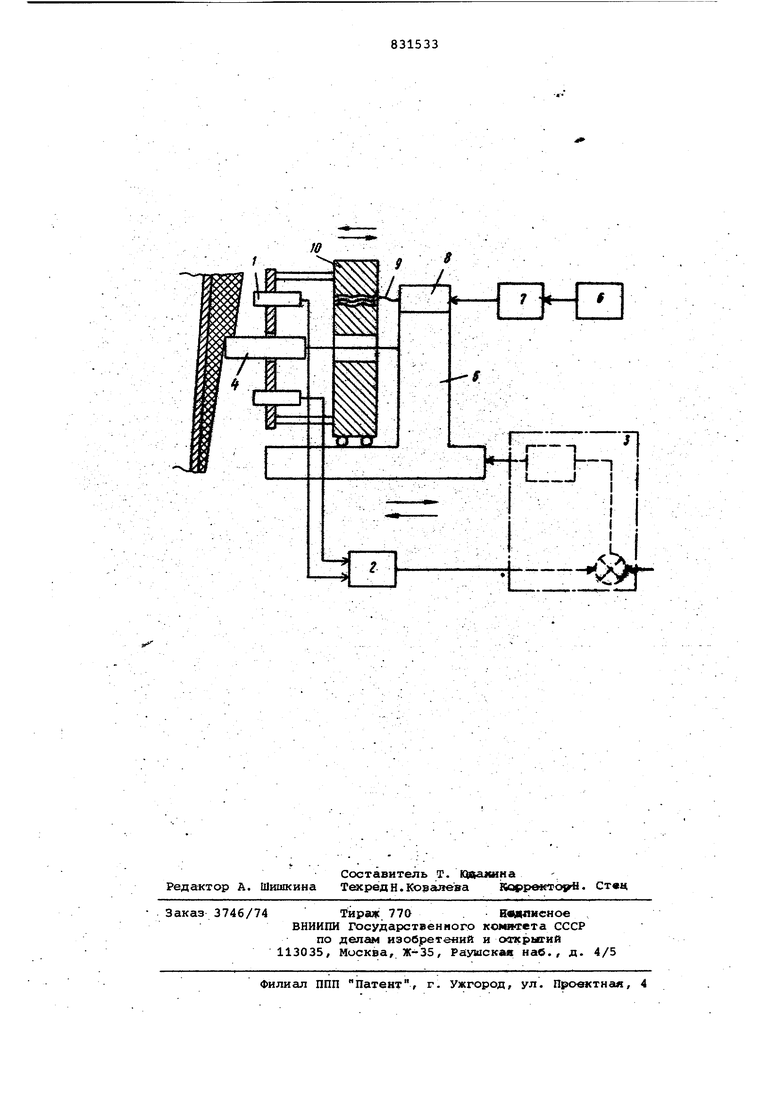

Изобретение относится к станкостроению. По основному авт. св. № 464436 известно устройство для обработки диэлектрических покрытий металлических изделий, например, фрезерованием имеющих в поперечном сечении гладкий контур, приближающийся к окружности, которое создает равномерность толщины этого покрытия и обеспечивает поверхность диэлектрического покрыти с плавным переходом под выступом на поверхности металлического изделия. Это устройство содержит режущий инструмент, в непосредственной близос ти от которого по окружности установлены, по крайней мере; три датчика перемещения с перекрытием зон обзора блок выбора максимального сигнала, входы которого подсоединены к датчикам перемещения, а выход -.к блоку управления поперечной подачи режущего инструмента, и механизм поперечной по дачи режущего инструмента. Блок управления поперечной подачи режущего инструмента включает в себя cxervjy сравнения и усилитель. На один вход схемы сравнения поступает сигнал с блока выбора максимального сигнгша, а на другой - задающий сигнал с задатчика, сигнал с выхода схемы сравнения усиливается усилителем. В качестве датчиков перемещения в данном устройстве используются индуктивные .датчики. В качестве задатчика используются индуктивный датчик, установленный на определенном расстоянии от эталонного металлического листа. Расстояние выбирается таким образом, что рабочая точка находится на линейной части характеристики датчика l}. Однако наряду с эквидистантностью покрытия в поперечном сечении изделия часто требуется обеспечить увеличение тoJ5щины в продольном направлении или локальное увеличение толщины. Изменение задакщего сигнала за счет перемещения задатчика по требуемой программе приводит к тому, что датчики перемещения и задатчик работают на нелинейной части их характеристик. Поэтому применение данного устройства при обработке по программе Приводит к большим погрешностям обработки., так как практически невозмож- но подобрать индуктивные датчики с идентичной частью нелинейной характеристики.,. Цель изобретения - повышение точности обработки. Поставленная цель достигается тем что устройство снабжено двигателем, усилителем и программным блоком, а также кареткой, на фланце которой креплены датчики перемещения, и которая установлена с возможностью перемещения относительно торца режущег инструмента, причем двигатель установлен на механизме поперечной подачи режущего инструмента, вал двигате ля резьбовым соединением связан с ка реткой, а управляющий вход двигателя связан через усилитель с программным блоком. На чертеже изображена блок-схема устройства. Устройство содержит датчики 1 перемещения, установленные вблизи режущего инструмента, выходы этих датчиков подсоединены ко входу блока 2выбора максимального сигнала, выход которого подключен ко. входу блока 3 управления поперечной подачей режущего инструмента 4. Выход блока 3подсоединен к механизму 5 поперечной подачи режущего инструмента. Последовательно соединенные программный блок 6 и усилитель 7 подклю чены к двигателю. 8. Двцгатель 8 установлен на механиз ме 5 поперечной подачи режущего инст румента. На валу этого двигателя закреплен винт 9, сочлененный с кареткой 10, на фланце которой закреплены датчики 1 перемещения. Устройство работает следукщим образом. Сигналы с-датчиков 1 перемещения поступают на вход блока 2 выбора ма симального сигнала, который производит сравнение и выбор максимального сигнала из всех сигналов с датчиков перемещения, и сигнал максимальной величины пропускается на вход блока 3 управления поперечной подачи режу щего инструмента. На выходе 6лока. 3 появляется сигнал, управлякяций ме низмом 5 поперечной подачи режущего инструмента. При этом, в случае изменения максимального расстояния от датчиков перемещения до металлической подложки изделия, механизм 5 поперечной подачи перемещается до тех пор, пока максимсшьнре расстояние от датчиков 1 перемещен ия не сравняется с расстоянием от задатчика-до эталонного металлического листа. С программного блока 6 сигнал поступает на вход усилителя 7. Усиленный сигнал с усилителя 7 поступает на :вход двигателя 8, вращающего винт 9, который перемещает каретку 1Q. При этом при отходе каретки 10 с находящимися на ее фланце датчиками 1 в направлении от изделия на величи ну L меняется расстояние от,торца фрезы до торцов датчиков 1. чиков 1. В связи с этим, после перемещения механизма поперечной подачи до тех пор, пока максимальное расстояние от датчиков 1 до подложки не сравняется с расстоянием от задатчика до эталонного металлического листа, появляется утолщение диэлектрического покрытия на величину L относительно уровня предьвдущего поперечного сечения. Программное перемещение каретки 10 производится после каждого полного Оборота изделия. Формула изобретени-я Устройство для обработки диэлектрических покрытий металлических изд.елий по авт. св. № 464436, отличающееся тем, что, с целью повышения точности обработки, оно снабжено двигателем, усилителем .и программным блоком, а также кареткой, на фланце которой закреплены датчики перемещения, и которая установлена с возможностью перемещения относительно торца режущего инструмента, причем двигатель установлен на механизме поперечной подачи инструмента, вал двигателя резьбовым соединением связан с кареткой, а управляющий вход двигателя связан через усилитель с программным блокбм. Источники информации, принятые во внимание при экспертизе 1i Авторское свидетельство СССР 464436, кл. В 23 Q 15/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки диэлектрических покрытий металлических изделий | 1981 |

|

SU998090A1 |

| Устройство для программного управления станком | 1974 |

|

SU549787A1 |

| Устройство для обработки диэлектрических покрытий металлических изделий | 1973 |

|

SU464436A1 |

| Устройство для обработки диэлектрическихпОКРыТий МЕТАлличЕСКиХ издЕлий | 1979 |

|

SU831529A2 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРИВОДАМИ СТАНКА-АВТОМАТА ДЛЯ ШЛИФОВАНИЯ ВИНТОВЫХ КАНАВОК РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

RU2031771C1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| МНОГОДВИГАТЕЛЬНЫЙ ЭЛЕКТРОПРИВОД СТАНКА ДЛЯ РЕЗКИ И ЗАЧИСТКИ ПРОВОДА | 1990 |

|

SU1792223A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство для обработки диэлектрических покрытий металлических изделий | 1986 |

|

SU1371804A1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача