Изобретение относится к холодной обработке металлов давлением и может быть использовано для обработки длинномерного материала.

Известно устройство для обработки длинномерного материалу, содержащее корпус, на котором смонтированы приводные обрабатывающие инструменты и прижим, выполненный в виде валка с длиной, соответствующей ширине материала, связанный системой рычагов со стержнем, установленным с возможностью взаимодействия с инструментами 1.

Недостатком известного устройства является сложность конструкции.

Наиболее близким к предлагаемому по признакам и достигаемому эффекту является устройство для обработки длинномерного материала, содержащее корпус, на котором смонтированы приводные обрабатывающие инструменты, механизм подачи материала в зону обработки, направляющие для перемещения материала 2.

Недостатком известного устройства является низкая производительность процесса обработки.

Цель изобретения - повышение производительности процесса обработки материала.

Поставленная цель достигается тем, что в устройстве для обработки длинномерного материала, содержащем корпус, на котором смонтированы приводные обрабатывающие инструменты, механизм подачи материала в зону обработки, направляющие для перемещения материала, направляющие для перемещения материала выполнены в виде расположенных вдоль оси подачи по меньшей мере с четырех ее сторон рядов роликов, причем ролики двух соседних рядов установлены с возможностью перемещения в направлении, перпендикулярном оси подачи и снабжены механизмом перемещения, имеющим ползущки, смонтированные на корпусе и связанные с приводом.

Ролики, снабженные механизмом перемещения, установлены в ползушках с возможностью перемещения и подпружинены в направлении оси подачи.

Устройство снабжено датчиком, закрепленным на корпусе со стороны, противоположной подаче материала, и подпружиненным стержнем, установленным с возможностью взаимодействия с материалом и датчиком.

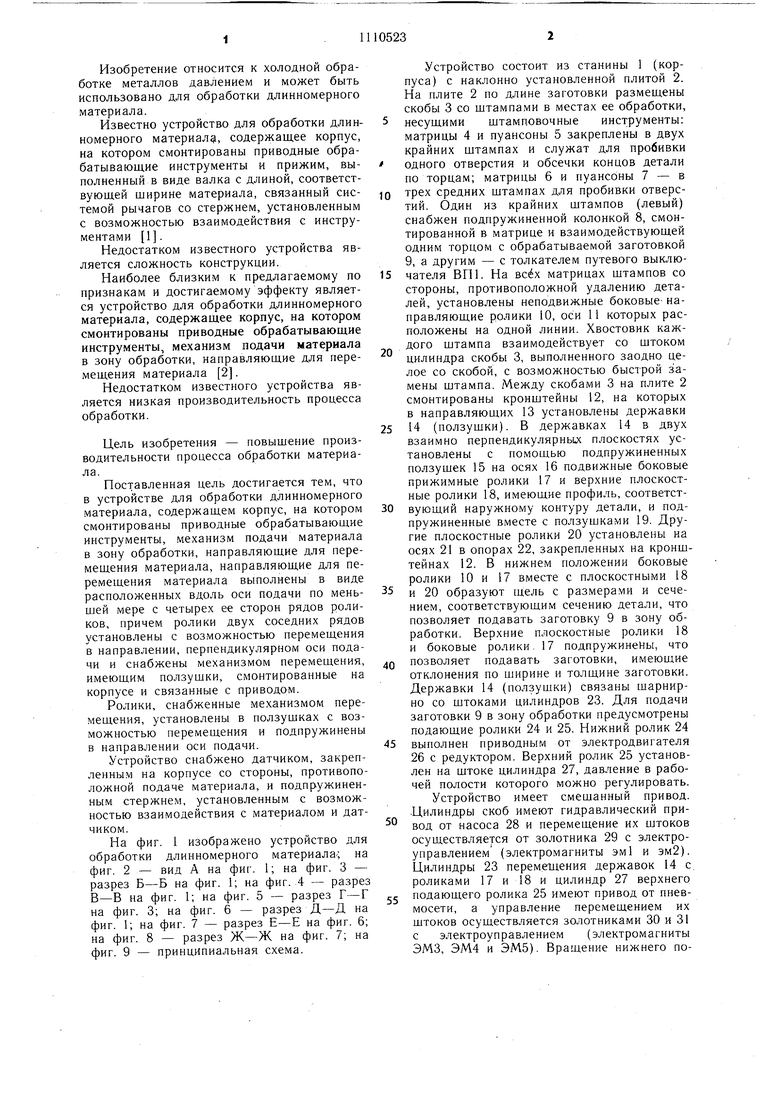

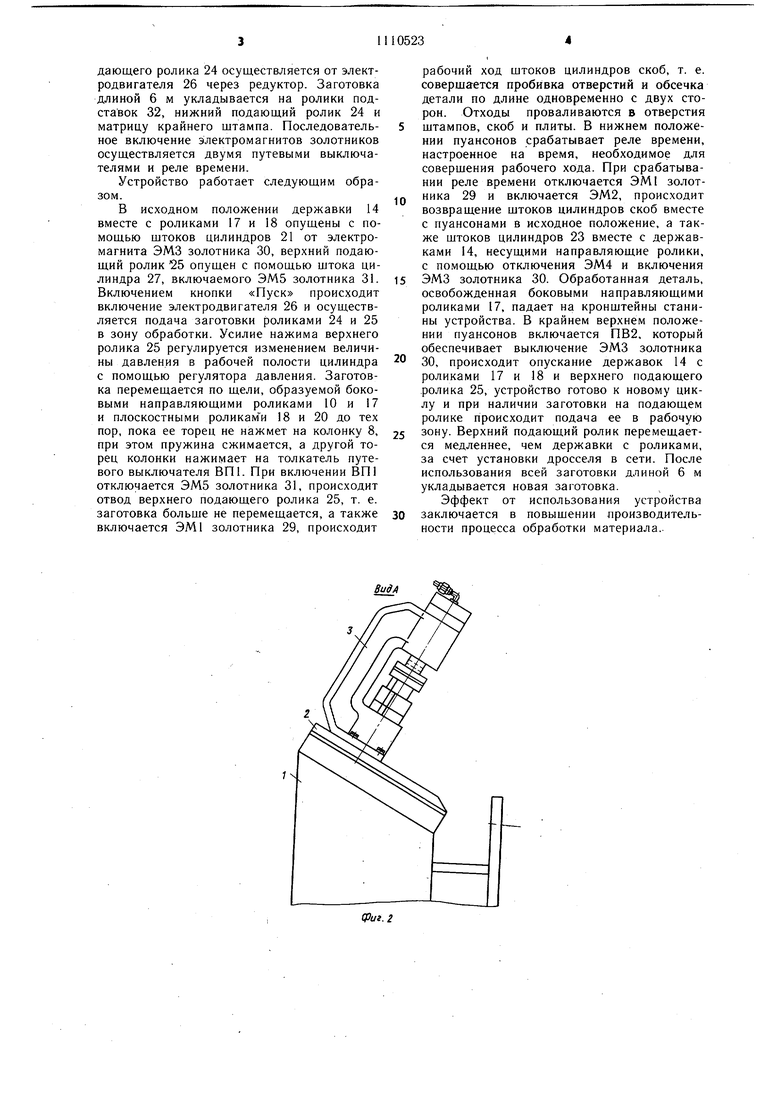

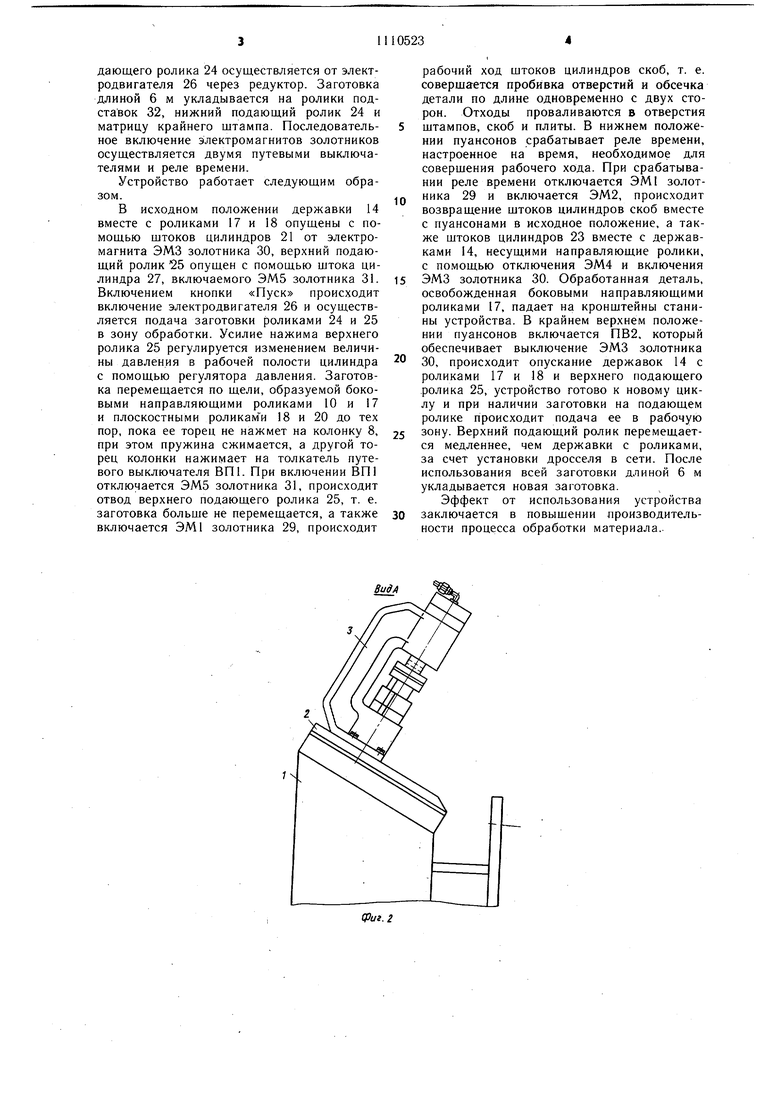

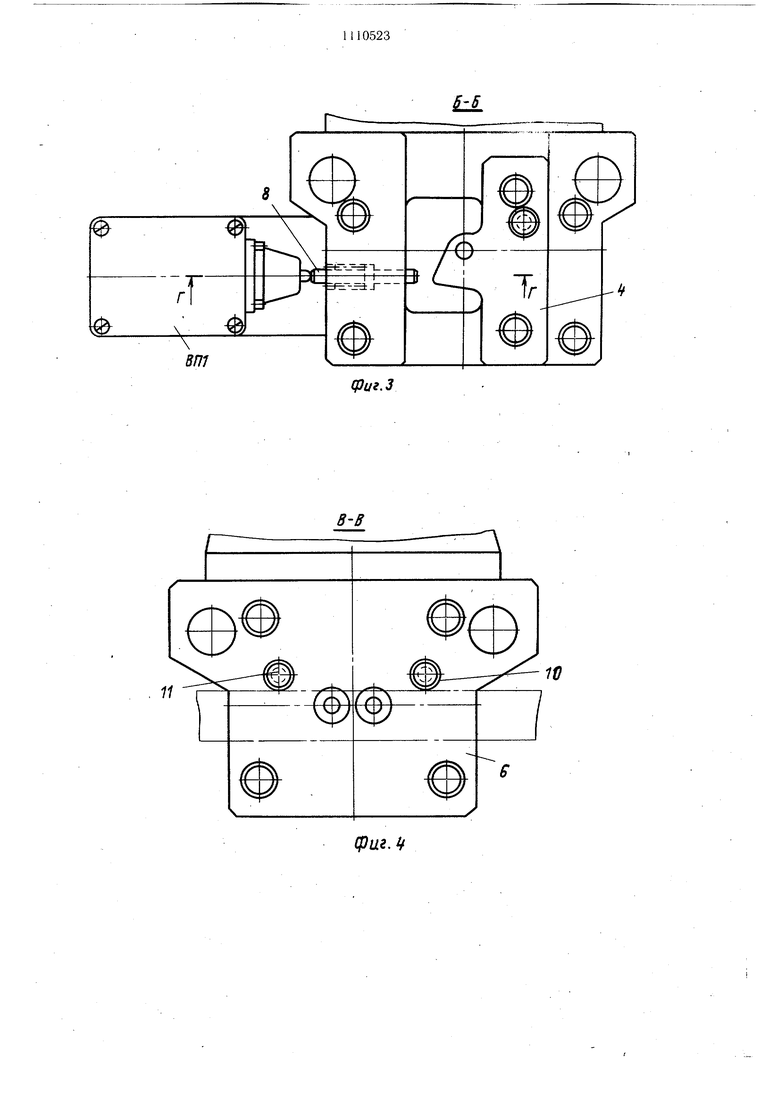

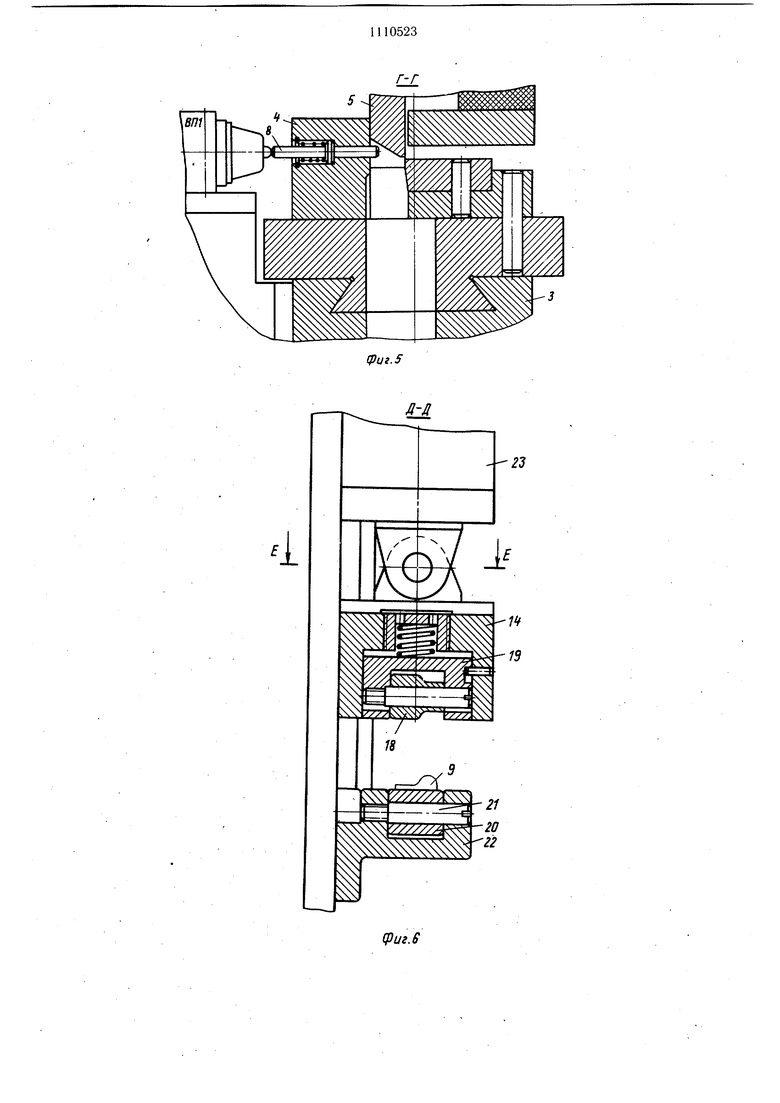

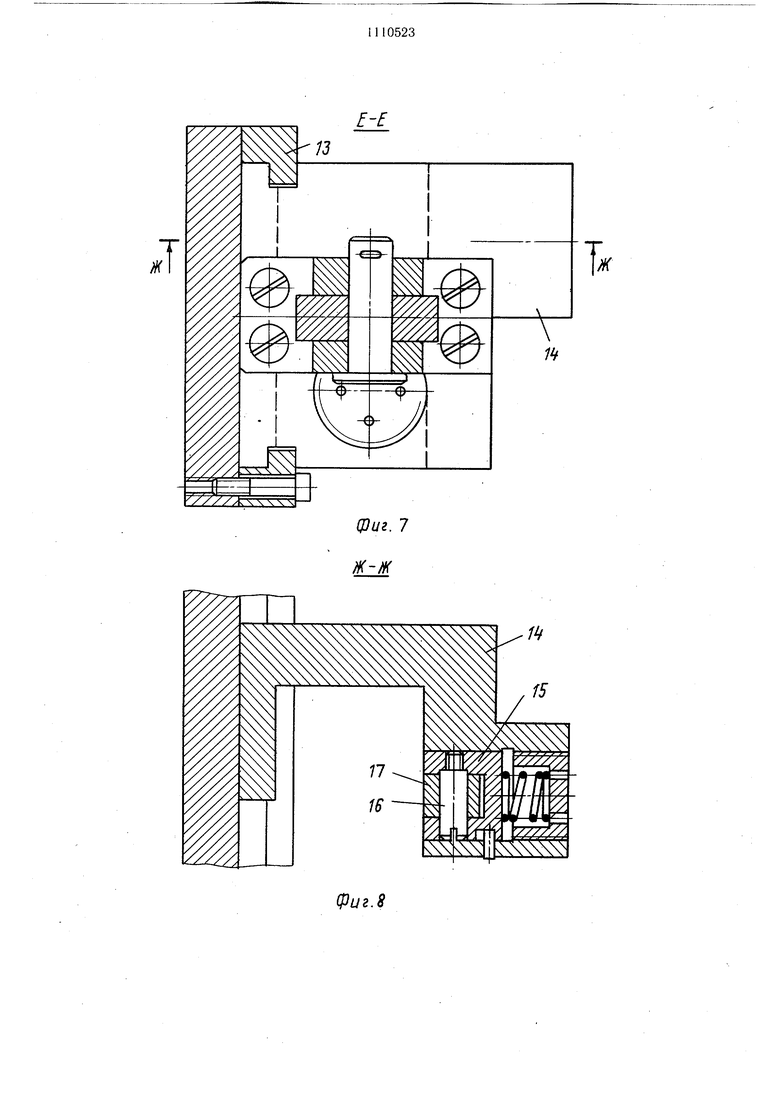

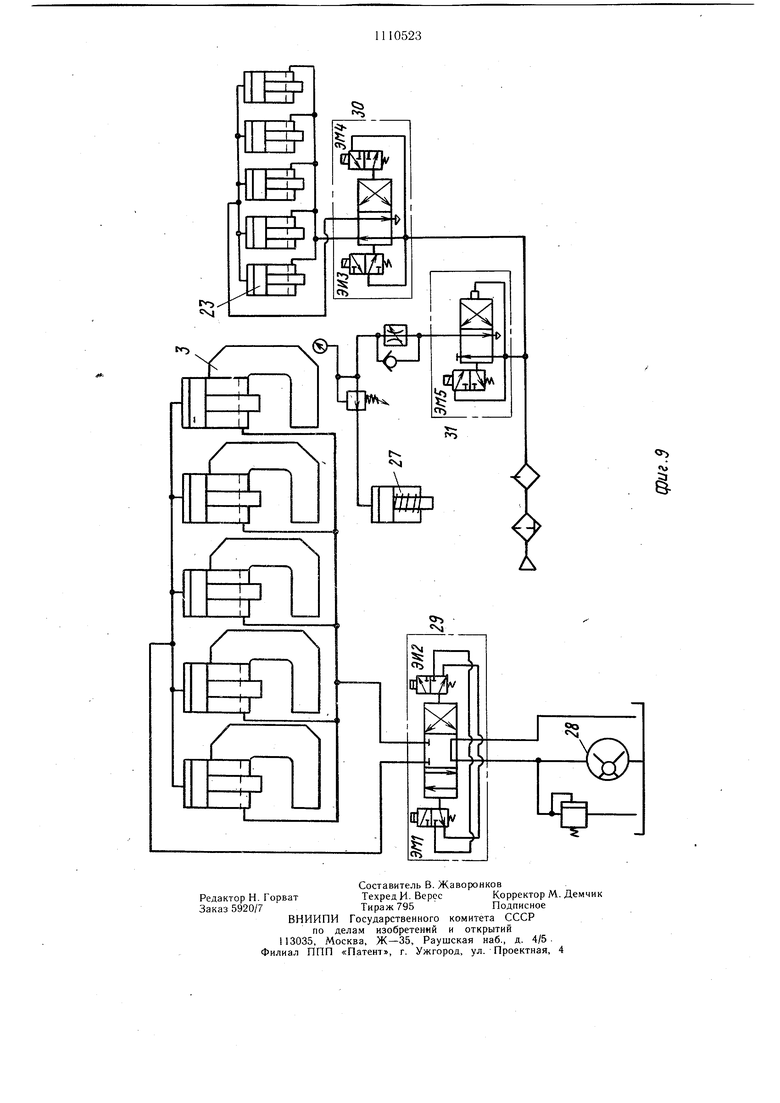

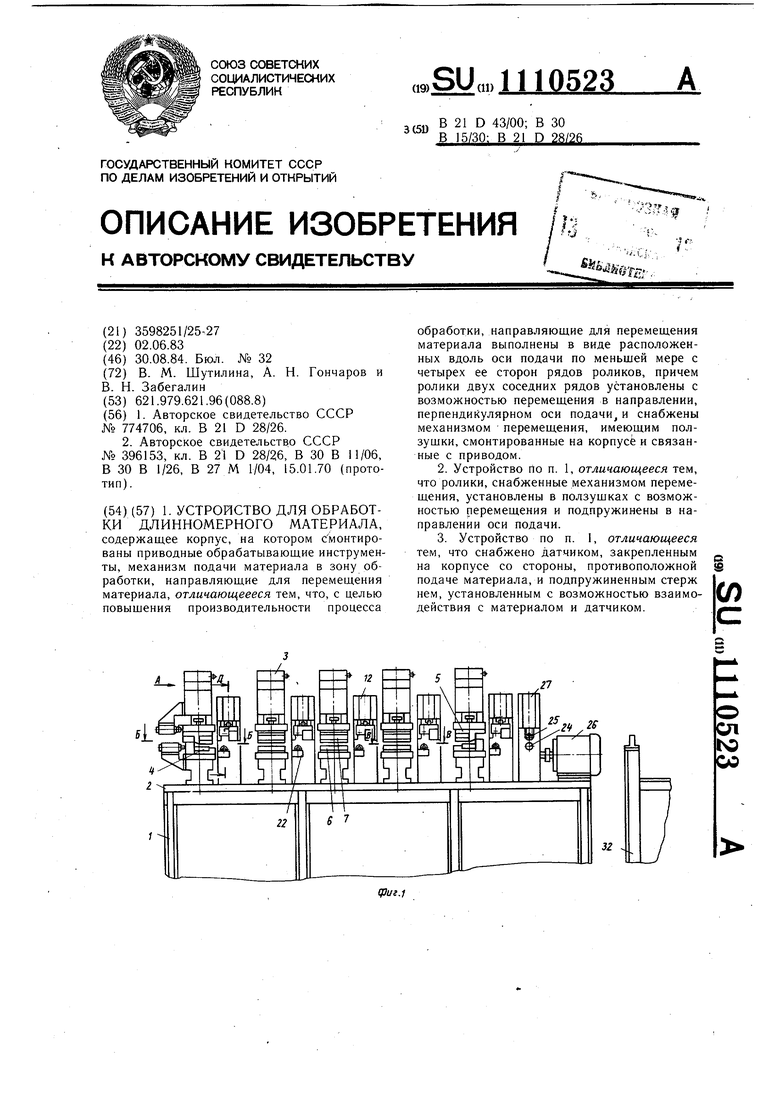

На фиг. 1 изображено устройство для обработки длинномерного материала-; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. I; на фиг. 7 - разрез Е-Е на фиг. 6; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - принципиальная схема.

Устройство состоит из станины 1 (корпуса) с наклонно установленной плитой 2. На плите 2 по длине заготовки размещены скобы 3 со штампами в местах ее обработки, 5 несущими штамповочные инструменты: матрицы 4 и пуансоны 5 закреплены в двух крайних штампах и служат для пробивки

одного отверстия и обсечки концов детали по торцам; матрицы 6 и пуансоны 7 - в

0 трех средних штампах для пробивки отверстий. Один из крайних штампов (левый) снабжен подпружиненной колонкой 8, смонтированной в матрице и взаимодействующей одним торцом с обрабатываемой заготовкой 9, а другим - с толкателем путевого выклю5 чателя ВП1. На всех матрицах штампов со стороны, противоположной удалению деталей, установлены неподвижные боковые- направляющие ролики 10, оси 11 которых расположены на одной линии. Хвостовик каждого штампа взаимодействует со штоком цилиндра скобы 3, выполненного заодно целое со скобой, с возможностью быс1рой замены штампа. Между скобами 3 на плите 2 смонтированы кронштейны 12, на которых в направляющих 13 установлены державки

5 14 (ползущки). В державках 14 в двух взаимно перпевдикулярньи плоскостях установлены с помощью подпружиненных ползушек 15 на осях 16 подвижные боковые прижимные ролики 17 и верхние плоскостные ролики 18, имеющие профиль, соответст0 вующий наружному контуру детали, и подпружиненные вместе с ползушками 19. Другие плоскостные ролики 20 установлены на осях 21 в опорах 22, закрепленных на кронштейнах 12. В нижнем положении боковые ролики 10 и 7 вместе с плоскостными 18

и 20 образуют щель с размерами и сечением, соответствующим сечению детали, что позволяет подавать заготовку 9 в зону обработки. Верхние плоскостные ролики 18 и боковые ролики. 17 подпружинены, что

позволяет подавать заготовки, имеющие отклонения по ширине и толщине заготовки. Державки 14 (ползущки) связаны щарнирно со штоками цилиндров 23. Для подачи заготовки 9 в зону обработки предусмотрены подающие ролики 24 и 25. Нижний ролик 24

5 выполнен приводным от электродвигателя 26 с редуктором. Верхний ролик 25 установлен на щтоке цилиндра 27, давление в рабочей полости которого можно регулировать. Устройство имеет смешанный привод. .Цилиндры скоб имеют гидравлический при вод от насоса 28 и перемещение их штоков осуществляется от золотника 29 с электроуправлением (электромагниты эм1 и эм2). Цилиндры 23 перемещения державок 14 с роликами 17 и 18 и цилиндр 27 верхнего

5 подающего ролика 25 имеют привод от пневмосети, а управление перемещением их штоков осуществляется золотниками 30 и 31 с электроуправлением (электромагниты ЭМЗ, ЭМ4 и ЭМ5). Вращение нижнего подающего ролика 24 осуществляется от электродвигателя 26 через редуктор. Заготовка длиной 6 м укладывается на ролики подставок 32, нижний подающий ролик 24 и матрицу крайнего щтампа. Последовательное включение электромагнитов золотников осуществляется двумя путевыми выключателями и реле времени. Устройство работает следующим образом. В исходном положении державки 14 вместе с роликами 17 и 18 опущены с помощью щтоков цилиндров 21 от электромагнита ЭМЗ золотника 30, верхний подающий ролик 25 опущен с помощью штока цилиндра 27, включаемого ЭМЗ золотника 31. Включением кнопки «Пуск происходит включение электродвигателя 26 и осуществляется подача заготовки роликами 24 и 25 в зону обработки. Усилие нажима верхнего ролика 25 регулируется изменением величины давления в рабочей полости цилиндра с помощью регулятора давления. Заготовка перемещается по щели, образуемой боковыми направляющими роликами 10 и 17 и плоскостными роликами 18 и 20 до тех пор, пока ее торец не нажмет на колонку 8, при этом пружина сжимается, а другой торец колонки нажимает на толкатель путевого выключателя ВП1. При включении ВП1 отключается ЭМ5 золотника 31, происходит отвод верхнего подающего ролика 25, т. е. заготовка больще не перемещается, а также включается ЭМ1 золотника 29, происходит рабочий ход щтоков цилиндров скоб, т. е. совершается пробивка отверстий и обсечка детали по длине одновременно с двух сторон. Отходы проваливаются в отверстия штампов, скоб и плиты. В нижнем положении пуансонов срабатывает реле времени, настроенное на время, необходимое для совершения рабочего хода. При срабатывании реле времени отключается ЭМ1 золотника 29 и включается ЭМ2, происходит возвращение штоков цилиндров скоб вместе с пуансонами в исходное положение, а также щтоков цилиндров 23 вместе с державками 14, несущими направляющие ролики, с помощью отключения ЭМ4 и включения ЭМЗ золотника 30. Обработанная деталь, освобожденная боковыми направляющими роликами 17, падает на кронштейны станины устройства. В крайнем верхнем положении пуансонов включается ПВ2, который обеспечивает выключение ЭМЗ золотника 30, происходит опускание державок 14 с роликами 17 и 18 и верхнего подающего ролика 25, устройство готово к новому циклу и при наличии заготовки на подающем ролике происходит подача ее в рабочую зону. Верхний подающий ролик перемещается медленнее, чем державки с роликами, за счет установки дросселя в сети. После использования всей заготовки длиной 6 м укладывается новая заготовка. Эффект от использования устройства заключается в повышении производительности процесса обработки материала..

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для резки труб | 1981 |

|

SU977117A1 |

| Пресс для склеивания деревянных щитов | 1973 |

|

SU483253A1 |

| Устройство для измерения размера разгрузочной щели конусной дробилки | 1977 |

|

SU733725A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| Штамп для обработки листового материала | 1985 |

|

SU1263404A1 |

| Устройство для пробивки отверстий в стенках полых деталей | 1981 |

|

SU1015978A1 |

| Система автоматической подачи кабеля в рабочий орган самоходного кабелеукладчика | 1988 |

|

SU1717743A1 |

| Устройство для изготовления изделий из длинномерного материала | 1982 |

|

SU1072974A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА, содержащее корпус, на котором смонтированы приводные обрабатывающие инструменты, механизм подачи материала в зону обработки, направляющие для перемещения материала, отличающеееся тем, что, с целью повыщения производительности процесса обработки, направляющие для перемещения материала выполнены в виде расположенных вдоль оси подачи по меньшей мере с четырех ее сторон рядов роликов, причем ролики двух соседних рядов установлены с возможностью перемещения в направлении, перпендикулярном оси подачи, и снабжены механизмом перемещения, имеющим ползушки, смонтированные на корпусе и связанные с приводом. 2.Устройство По п. 1, отличающееся тем, что ролики, снабженные механизмом перемещения, установлены в ползушках с возможностью перемещения и подпружинены в направлении оси подачи. 3.Устройство по п. 1, отличающееся тем, что снабжено датчиком, закрепленным § на корпусе со стороны, противоположной подаче материала, и подпружиненным стерж О) нем, установленным с возможностью взаимодействия с материалом и датчиком.

rrrr

Ы.

.. ..р

г

вт

фиг. If

Г-Г

Фиг. 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для пробивки отверстий и пазов | 1978 |

|

SU774706A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРЕСС ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ | 0 |

|

SU396153A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-30—Публикация

1983-06-02—Подача