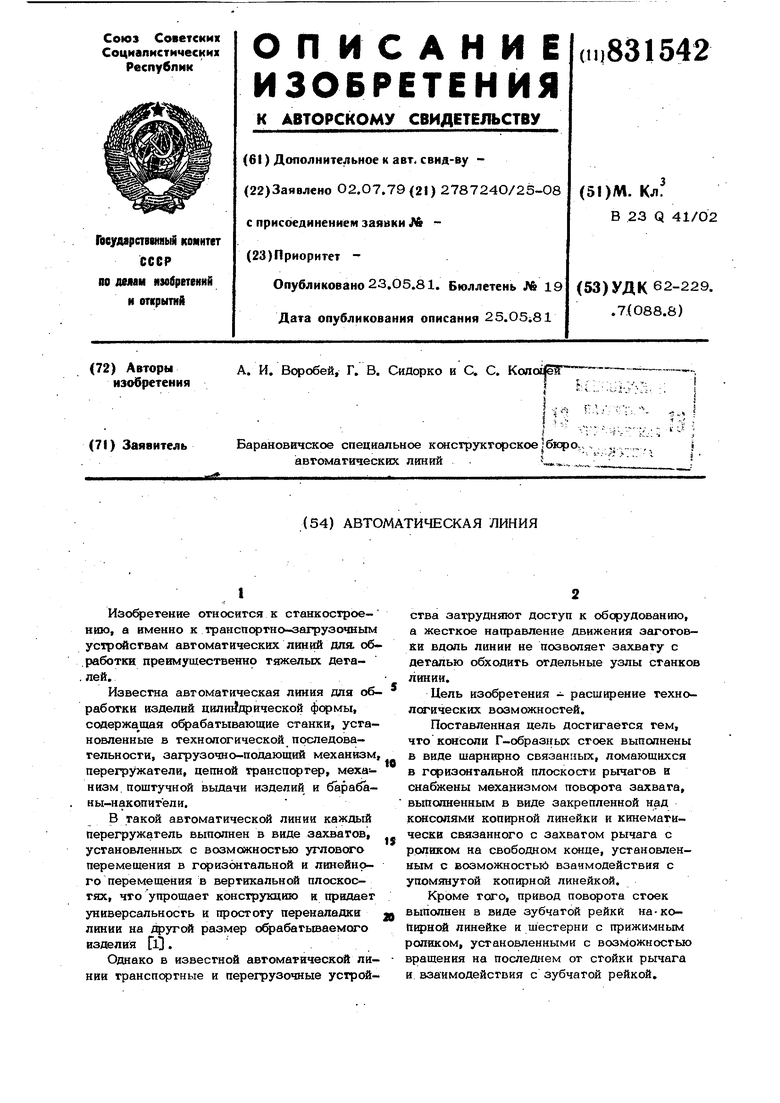

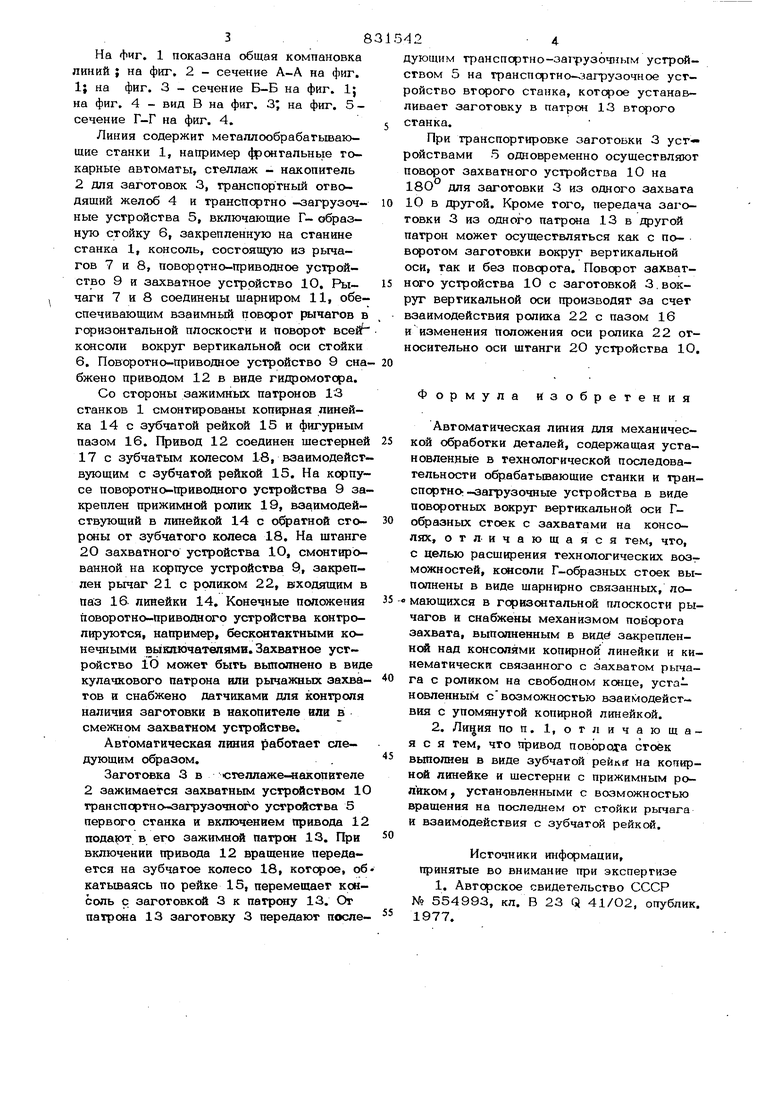

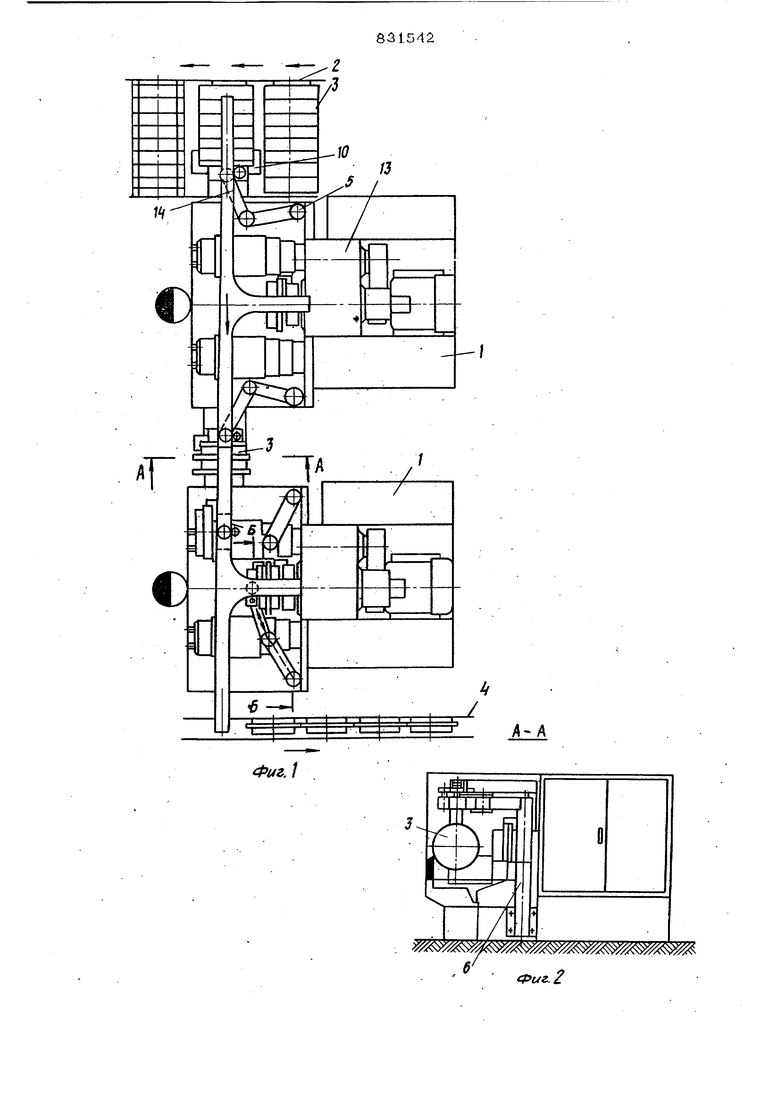

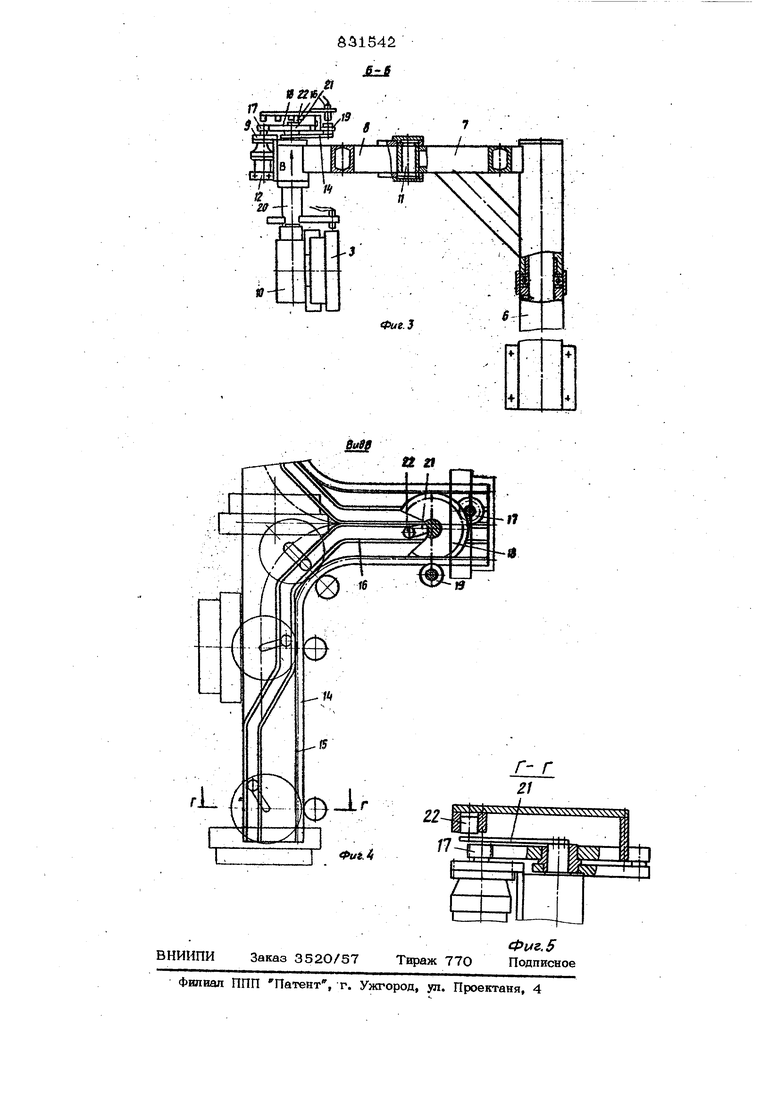

Изобретение относигся к станкостроению, а именно к транспортно-загрузочным устройствам автоматических линий для. обработки преимущественно тяжелых дета. лей. Известна автоматическая линия для обработки изделий цилш дрической фермы, содержавшая офабатывающие станки, установленные в технологической последовательности, загрузочно-подающий механизм, перегружатели, цепной транспсртер, механизм поштучной вьшачи изделий и барабаны-накопители. В такой автоматической линии каждый перегружатель выполнен в виде захватов, установленных с возможностью угловсяо перемещения в гс изштальной и линейного перемещения в вертикальной плоскостях, что упрощает конструкцию и придает универсальность и простоту переналадки линии на другой размер офабатьшаемого изделия И. Однако в известной автоматической линии транспортные и перегрузочные устройства затрудняют доступ к оборудованию, а жесткое направление движения заготовки вдоль линии не позволяет захвату с деталью обходить отдельные узлы станков линии. Цель изобретения - расширение технологических возможностей. Поставленная цель достигается тем, что ксисоли Г-образньк стоек выполнены в виде шарнщзно связанных, ломающихся в горизонтальной плоскости рычагов и снабжены механизмом поворота захвата, выполненным в виде закрепленной над ксясолями копирной линейки и кинематически связанного с захватом рычага с р.опиком на свободном конце, установленным с возможностыО взаимодействия с упомянутой копирной линейкой. Кроме того, привод поворота стоек выполнен в виде зубчатой рейки на-коПирной линейке и шестерни с прижимньпл роликом, установленными с возможностью вращения на последнем от стойки рычага и взаимодействия с зубчатой рейкой. 36 На фиг. 1 показана общая компановка линий ; на фнг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. З; на фиг. 5сечение Г-Г на фиг. 4. Линия содержит мегаллообрабагывающие станки 1, например фронтальные токарные автоматы, стеллаж - накопитель 2 для заготовок 3, транспортный отводящий желоб 4 и транспоргно -загрузочные устройства 5, включающие Г- образную стойку 6, закрепленную на станине станка 1, консоль, состоящую из рычагов 7 и 8, поворотно-приводное устройство 9 и захватное устройство 10, Рычаги 7 и 8 соединены щарниром 11, обеспечивающим взаимный повфот рычагов в горизонтальной плоскости и поворот всейН ксисоли вокруг вертикальной оси стойки 6. Поворотно-приводное устройство 9 снабжено приводом 12 в виде гидромотсра. Со стороны зажимных патронов 13 станков 1 смонтированы копирная линейка 14 с зубчатой рейкой 15 и фигурным пазом 16. Привод 12 соединен шестерней 17 с зубчатым колесом 18, взаимодействующим с зубчатой рейкой 15. На корпусе поворотно-приводного устройства 9 закреплен прижимнсй ролик 19, взаимодействующий в линейкой 14 с обратной стороны от зубчатого колеса 18. На штанге 2О захватного устройства 1О, смонтированной на корпусе устройства 9, закреплен рычаг 21 с роликом 22, входящим в паз 16 линейки 14, Конечные положения поворотно-приводного устройства контролируются, нагфимер, бесконтактными конечными выключателями. Захватное устройство 1О может быть вьтолнено в виде кулачкового патрона или рычажных захватов и снабжено датчиками для контроля наличия заготовки в накопителе или в смежном захватном устройстве. Автоматическая линия работает следующим образом. Заготовка 3 в стеллажемсакопителе 2 зажимается захватным устройством 10 транспортно-загрузочного устройства 5 первого станка и включением привода 12 подарт в его зажимной патрся 13, При включении привода 12 вращение передается на зубчатое колесо 18, которое, об катьшаясь по рейке 15, перемещает консоль с заготовкой 3 к патрону 13. От патрона 13 заготовку 3 передают после2. ующим транспортно-загрузочным устройтвом 5 на транспортно-загрузочное устойство второго станка, которое устанавивает заготовку в патрон 13 второго танка. При транспортировке заготовки 3 устойствами 5 одновременно осуществляют оворот захватного устройства 10 на 80 для заготовки 3 из одного захвата 0 в другой. Кроме того, передача загоовки 3 из одного патрона 13 в другой атрон может осуществляться как с пооротом заготовки вокруг вертикальной си, так и без поворота. Поворот захватого устройства Ю с заготовкой 3.вокуг вертикальной оси производят за счет заимодействия ролика 22 с пазом 16 изменения положения оси ролика 22 отосительно оси штанги 2О устройства 1О. Формула изобретения Автоматическая линия для механической обработки деталей, содержащая установленные в технологической последовательности обрабатьшаюшие станки и транспортно:-загрузочные устройства в виде поворотных вокруг вертикальной оси Гобразных стоек с захватами на консолях, отличающаяся тем, что, с целью расщирения технологических возможностей, консоли Г-образных стоек выполнены в виде шарнирно связанных, ломающихся в горизонтальной плоскости рычагов и снабжены механизмом поворота захвата, выполненным в виде закрепленной над консолями копирной линейки и кинематически связанного с йахватом рычага с роликом на свободном конце, установленным свозможностью взаимодействия с упомянутой копирной линейкой. 2. Ли11ия по п. 1, отличающаяся тем, что привод поворота стоек выполнен в виде зубчатой рейлй на копирной линейке и шестерни с прижимным роликом, установленными с возможностью вращения на последнем ог стойки рычага и взаимодействия с зубчатой рейкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 554993, кл. В 23 Q 41/О2, опублик. 1977.

А-А

Фиг.

(5

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автооператор | 1989 |

|

SU1726193A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Рычажный отсекатель | 1961 |

|

SU149994A1 |

| Устройство для токарной обработки | 1974 |

|

SU552139A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ШЛИФОВАНИЯ СПИРАЛЬНОГО ПАЗА НА ТОРЦЕ ДИСКА | 1971 |

|

SU312741A1 |

| Станок для наплавки фрез | 1960 |

|

SU138680A1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-02—Подача