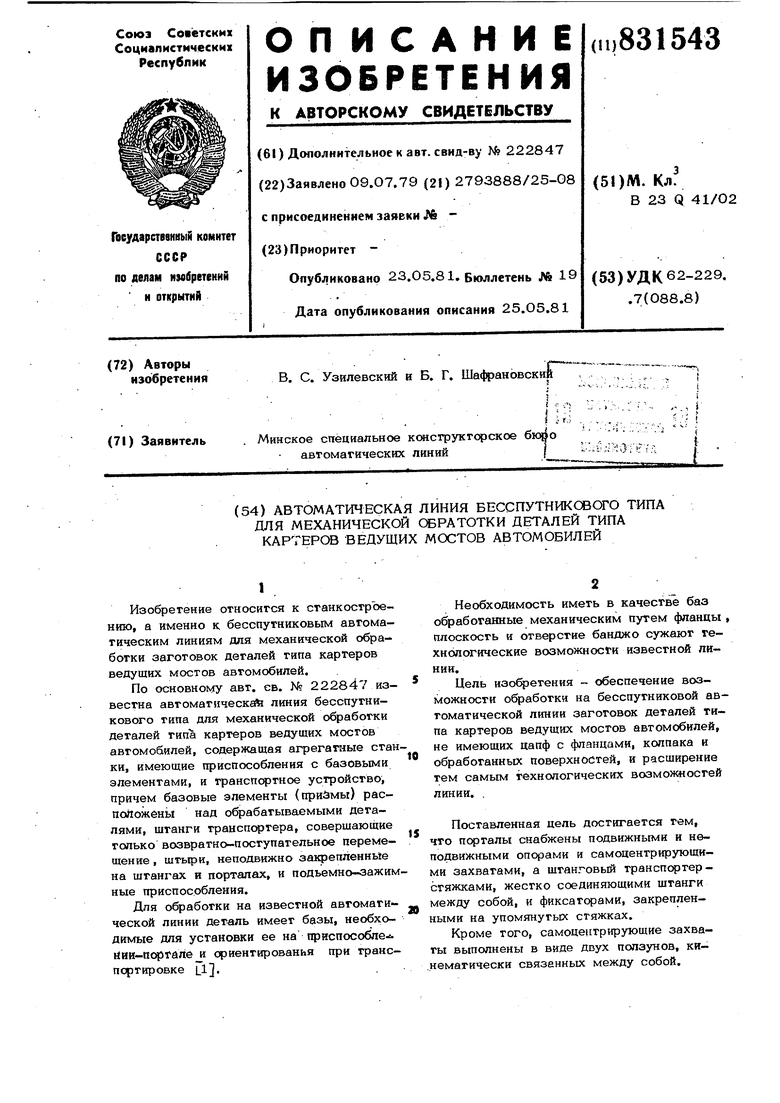

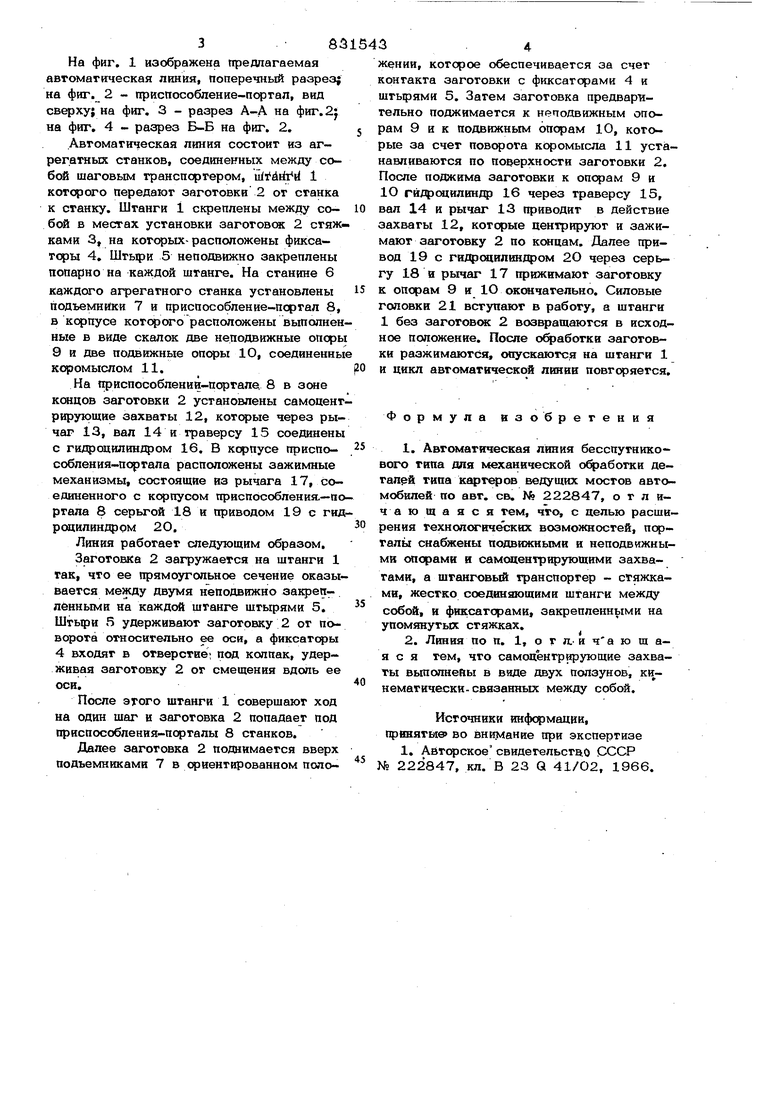

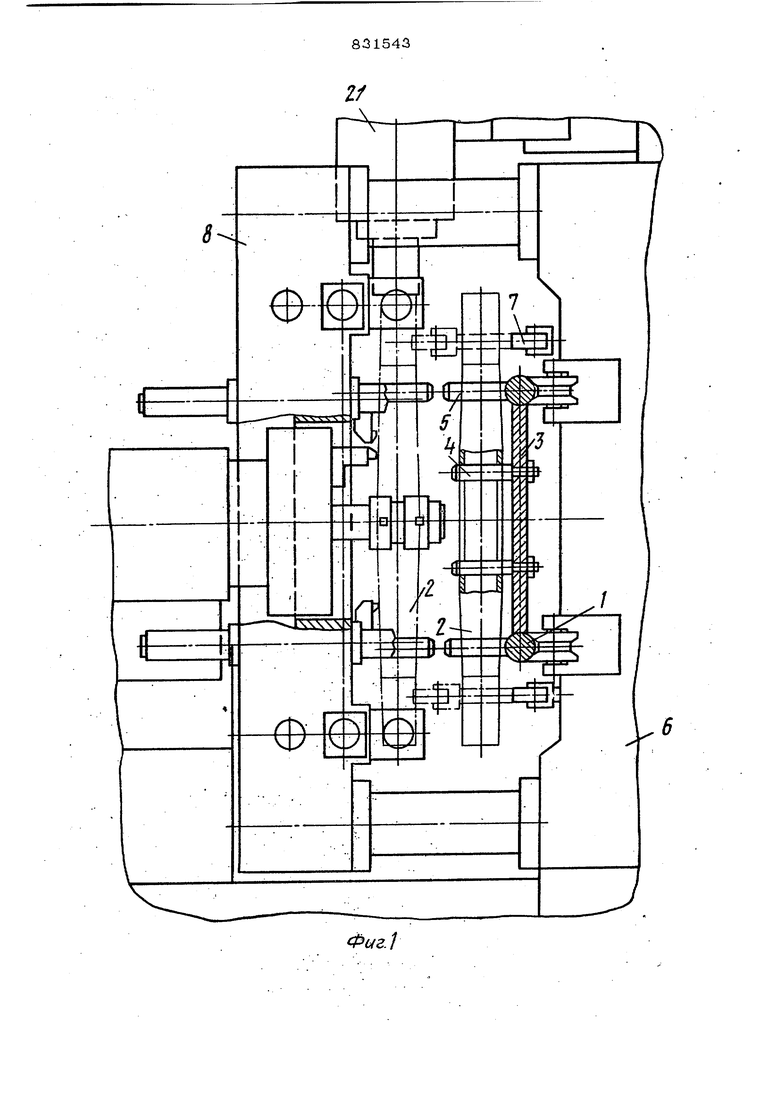

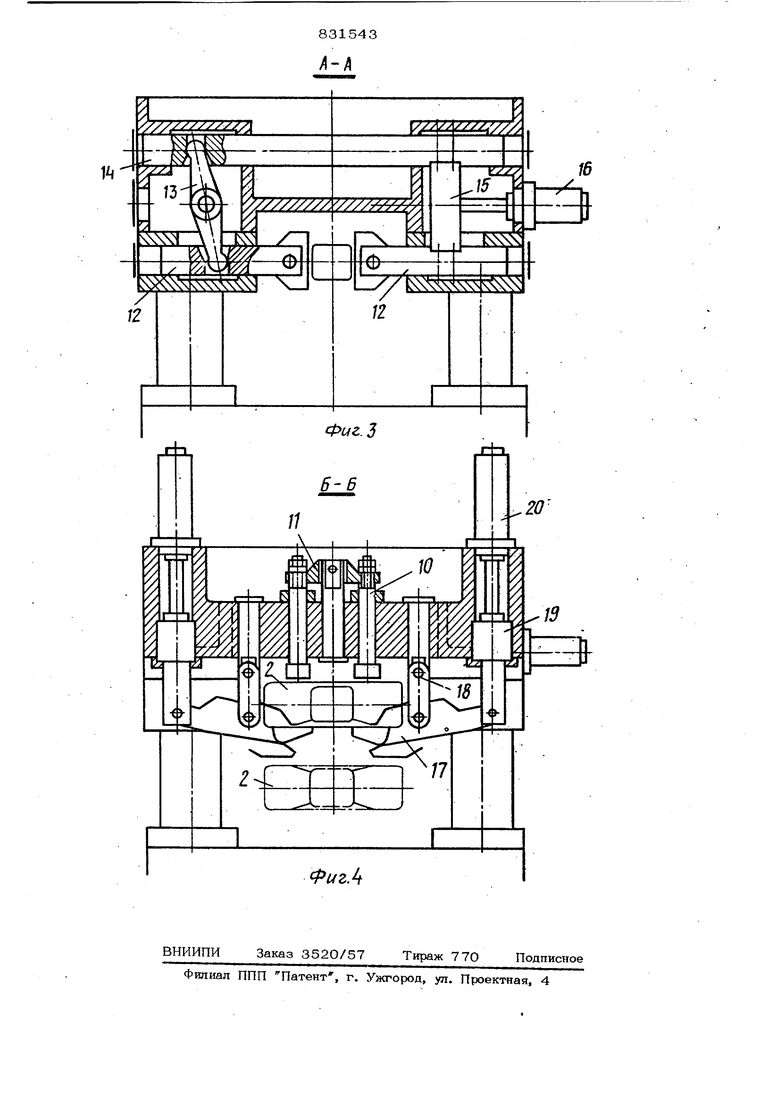

На фиг, 1 изображена гфедпагаемая автомагнческая линия, поперечный разрез; на фиг. 2 - приспособление-поргал, вид сверху; на фиг. 3 - разрез А-Д на фиг.2 на фиг. 4 - разрез Б-Б на фиг. 2. Авгомагическая линия состоит из агрегатных станков, соединенных между собой шаговым транспортером, йтйнЬ: 1 которого передают заготовки 2 от станка к станку. Штанги i скреплены между собой в местах установки заготовсж 2 стяжками 3, на которых-расположены фикса торы 4. Штьфи 5 неподвижно закреплены попарно на каждой штанге. На станине 6 каждого агрегатного станка установлены подъемники 7 и приспособление-портал 8, в корпусе которого расположены выполнен ные в виде скалок две неподвижные опоры 9 и две подвижные опоры 1О, соединенны коромыслом 11. На приспособлении-портале 8 в зоне котцов заготовки 2 установлены самодент рирующие захваты 12, которые через рычаг 13, вал 14 и траверсу 15 соединены с гидроцилиндром 16. В корпусе приспособления-портала расположены зажимные механизмы, состоящие из рычага 17, соединенного с корпусом приспособления.-по ртала 8 серьгой 18 и приводом 19 с гид роцилиндром 20. Линия работает следующим образом. Заготовка 2 загружается на штанги 1 так, что ее прямоугольное сечение оказывается между двумя неподвижно закреплёнными на каждой штанге штырями 5. Штьфи 5 удерживают заготовку 2 от поворота относительно ее оси, а фиксаторы 4 входят в отверстие; под колпак, удерживая заготовку 2 от смещения вдоль ее оси. После этого штанги 1 совершают ход на один шаг и заготовка 2 попадает под приспособления-порталы 8 станков. Далее заготовка 2 поднимается вверх подъемниками 7 в ориентированном положении, которое обеспечивается за счет контакта заготовки с фиксаторами 4 и штырями 5. Затем заготовка предварительно поджимается к неподвижным опорам 9 и к подвижным опорам 1О, которые за счет поворота коромысла 11 устанавливаются по поверхности заготовки 2. После поджима заготовки к опорам 9 и 1О гидрсмцилинщ) 16 через траверсу 15, вал 14 и рычаг 13 приводит в действие захваты 12, которые центрируют и зажимают заготовку 2 по концам. Далее привод 19 с гидрсщилиндром 2О через серьгу 18 и рычаг 17 прижимают заготовку к опорам 9 и 1О окончательно. Силовые головки 21 вступают в работу, а штанги 1 без заготовсж 2 возвращаются в исходное положение. После обработки заготовки разжимаются, опускаются на штанги 1 и цикл автоматической линии повторяется. Формула изобретения 1.Автоматическая линия бесспутникового типа для механической офаботки деталей типа картеров ведущих мостов автомобилей по авт. св. № 222847, отличающаяся тем, что, с целью расширения технологичеЪких возможностей, порталы снабжены подвижными и неподвижными опорами и самоцентр{фующими захватами, а штанговьй транспортер - стяжками, жестко соединяющими штанги между собой, и фиксаторами, закрепленньтми на упомянутых стяжках. 2.Линия по п. 1, о г д.. и ча ю щ ая с я тем, что самоцентрирующие захваты выполнейы в виде двух ползунов, кинематически, связанных между собой. Источники информации, принятые во внитиание при экспертизе 1. Авторское свидетельство СССР № 222847, кл. В 23 Q 41/02, 1966.

Фс(г.1

Ф(Аг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1984 |

|

SU1161312A1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕССПУТНИКОВОГО ТИПА | 1970 |

|

SU284570A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕССПУТНИКОВОГО ТИПА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КАРТЕРОВ ВЕДУЩИХ МОСТОВ АВТОМОБИЛЕЙ | 1966 |

|

SU222847A1 |

| Манипулятор разборки облицованных кокилей | 1981 |

|

SU996094A1 |

| Манипулятор для разборки облицованных кокилей | 1990 |

|

SU1763086A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| СТАНОК ПОРТАЛЬНОГО ТИПА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2018413C1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-09—Подача