(54) УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ КЛИНОВЫХ ЗАДВИЖЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки плоских кольцевых поверхностей клиновых задвижек | 1990 |

|

SU1743836A1 |

| Устройство для доводки плоских уплотнительных поверхностей | 1984 |

|

SU1220748A1 |

| Устройство для доводки плоских поверхностей | 1979 |

|

SU859129A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Доводочная головка | 1989 |

|

SU1696282A1 |

| Устройство для обработки плоских поверхностей деталей | 1982 |

|

SU1047667A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Плоскодоводочный станок | 1987 |

|

SU1577943A1 |

| ДВУСТОРОННИЙ ПЛАНЕТАРНЫЙ ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1992 |

|

RU2013198C1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

1

Изобретение относится к абразивной обработке и может быть использовано на предприятиях, осуществляющих изготовление или ремонт вентилей, клапанов и клиновых задвижек при доводке уплотнительных плоских кольцевых поверхностей, находящихся внутри корпусов запорной арматуры.

Известно устройство для доводки плоских поверхностей деталей, содержащее зажимное приспособление для детали, щпиндель с доводочным диском, расположенный в эксцентричном отверстии регулировочной втулки, эксцентрично установленный в обойме с возможйостью относительного поворота и механизм плоскопараллельного движения диска, связанный с приводом 1 .

Недостатком известного устройства является невозможность обработки закрытых плоских поверхностей с обеспечением эпициклической неповторяющейся траектории движения точек доводочного диска.

Цель изобретения - повыщение качества обработки закрытых плоских кольцевых поверхностей клиновых задвижек.

Поставленная цель достигается тем, что механизм плоскопараллельного движения диска выполнен в виде связанного с приводным валом водила, соединенного с двухвенцовым сателлитом, хвостовик которого расположен в прорези рычага, закрепленного на верхнем конце щпинделя, а верхний и нижний зубчатые венцы сателлита установлены с возможностью зацепления соответственно с неподвижным зубчатым колесом и зубчатым колесом, соединенным с подвижной обоймой.

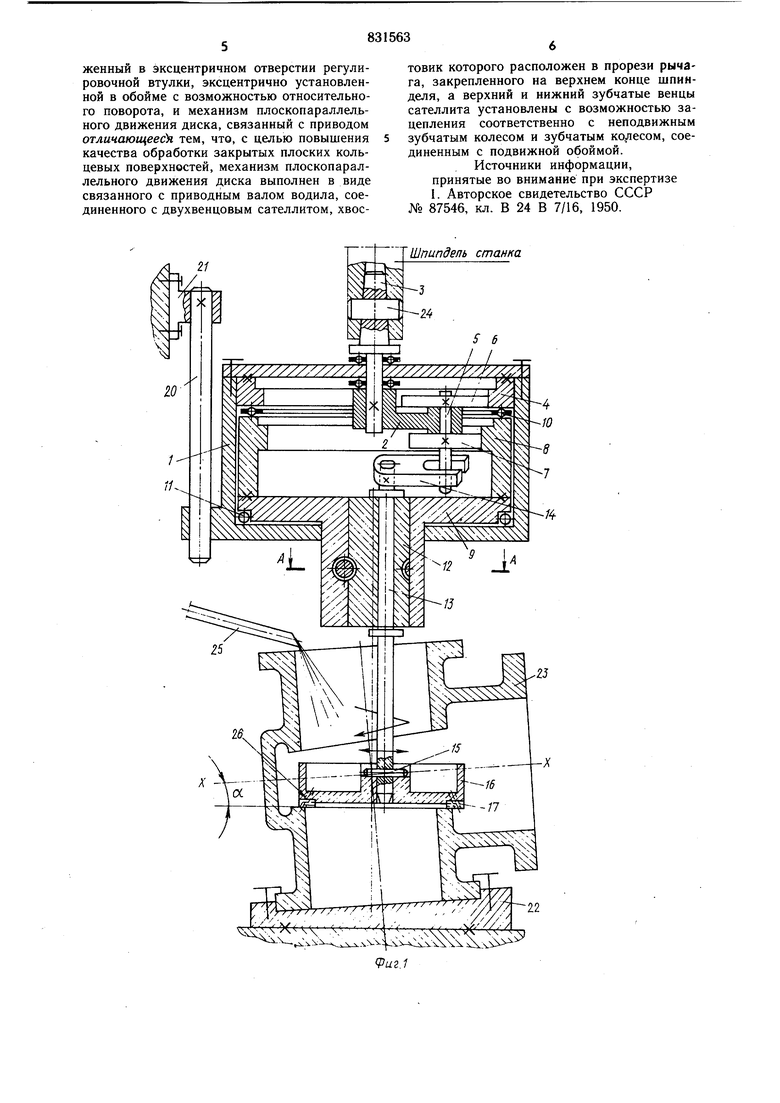

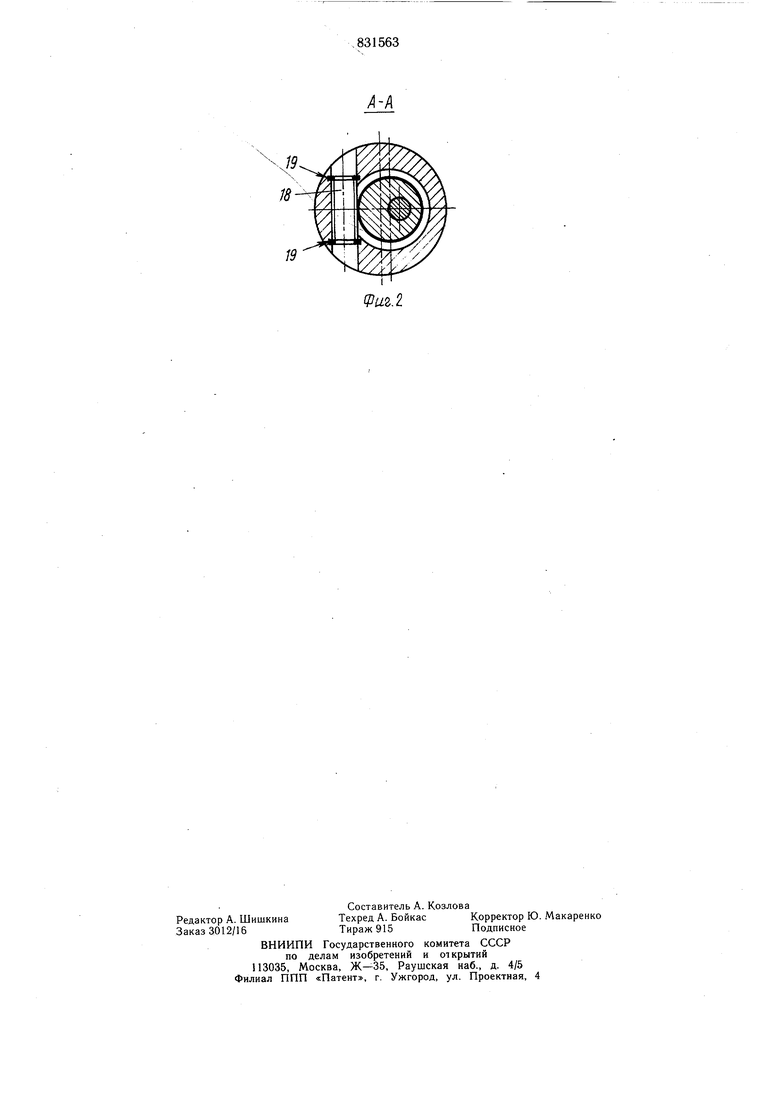

На фиг. 1 схематически изображена конструкция предлагаемой установки; на фиг. 2 разрез А-А на фиг. 1.

0

Установка для доводки плоских кольцевых поверхностей состоит из планетарного редуктора, включающего в себя корпус 1, водило 2, связанное с приводным валом 3, неподвижное зубчатое колесо 4 с внутренними зубьями, жестко связанное с корпусом редуктора, блок сателлита 5, состоящий из зубчатых венцов 6 и 7, подвижное колесо 8 с внутренними зубьями, жестко связанное с подвижной обоймой 9, размещенной на опорах 10 и 11 качения и имеющей больщое эксцентричное отверстие, в котором установлена регулировочная гильза 12 с малым эксцентричным отверстием, щпинделя 13, связанного с осью сателлитов 5 посредством

вввдк 14, представляющего собой рычаг прврезью для хвостовика оси сателлитов 5 ричем в нижней части редуктора шпиндель 13 связан посредством штифта 15 с доводочым диском 16, на котором жестко закрепены алмазные или альборовые бруски 17 ля обработки методом плоского хонингоания кольцевых поверхностей, регулироочного механизма, состоящего из червяка 18, размещенного в подвижной обойме 9, ервячного зубчатого венца, нарезанного на егулировочной гильзе 12 и двух стопорных колец 19, ограничивающих осевое перемещение червяка при регулировке величины амплитуды колебательного движения щпинеля, направляющих свечей 20 с кронщтейнами 21, жестко связанными со стойкой, и зажимного приспособления 22 для жесткого крепления в нем обрабатываемой деали 23, например корпуса клиновой задвижки.

, Устройство для подводки плоских закрытых кольцевых поверхностей работает следующим образом.

В качестве привода используется шпиндель, например вертикально-сверлильного или радиально-сверлильного станка, что дает возможность выбирать оптимальные режимы резания в зависимости от диаметра условного прохода обрабатываемых клиновых задвижек.

Корпус 1 редуктора, соединенный посредством хвостовика приводного вала 3 и чеки 24 со шпинделем -сверлильного станка, перемещаются вниз по направляющим свечам 20 до -lex пор, пока конусная часть щпинделя 13 не войдет в сопрягаемое отверстие доводочного диска 16, установленного через боковое отверстие изделия 23 на обрабатываемую кольцевую поверхность. Затем производится включение шпинделя, в результате чего штифт 15 западает в торцовой паз ступицы доводочного диска и сооб щает плоскопараллельное движение последнему, которое является результатом сложения двух вращательных движений.

Вращательное движение от шпинделя станка через чеку 24 передается водилу 2 планетарного редуктора установки, который передает два вращательных движения доводочному диску. Одно из них (быстрое), равное частоте вращения приводного вала 3, передается через хвостовик сателлита 5 и поводок 14 на щпиндель 13 устройства и через штифт 15 к доводочному диску 16. Другое вращательное движение (медленное) получается в результате обкатки верхнего зубчатого венца 6 сателлита 5 по неподвижному зубчатому колесу 4, жестко закрепленному в корпусе 1, затем через нижний зубтатый венец 7 сателлита 5 передается вращательное движение нижнему подвижному зубчатому колесу 8 KQTopoe вращает жестко связанную с ним подвижную обойму 9 с регулировочной гильзой 12 и

шпинделем 13. В результате сложения этих двух вращений образуются траектории единичных точек доводочного диска, представляющие собой систему эпициклических кривых, при этом передаточное отношение планетарного редуктора выбирается дробным с той целью, чтобы не происходило повторение следов зерен за полный цикл доводки обрабатываемой поверхности.

Величина амплитуды вращательно-колебательного движения доводочного диска регулируется в зависимости от ширины обрабатываемых кольцевых поверхностей путем вращения червяка 18, который поворачивает регулировочную гильзу 12 с размещенным в ее эксцентричном отверстии шпинделем 13, в результате чего эксцентриситет изменяется, обеспечивая величину амплитуды колебательного движения шпинделя, например в пределах от О до 16 мм.

Величина удельного давления рабочей поверхности доводочного диска регулируется с помощью сменных грузов, устанавливаемых на противовес шпинделя сверлильного станка.

В процессе доводки или плоского хонингования алмазлыми брусками 17, закрепленными на нижнем торце доводочного диска 16, притирочная паста или смазывающе-охлаждающая жидкость подается по трубе 25 в кольцевой карман доводочного диска, из которого по отверстиям 26 - в зону обработки.

0 В зависимости от диаметра обрабатываемого изделия, ширины кольцевой поверхности, величины передаточного отношения планетарного редуктора меняется характер траектории движения единичной точки доводочного диска.

После окончания доводки плоскости одной кольцевой поверхности выключается вращение, корпус 1 установки выводится в верхнее исходное положение, доводочный диск вынимается через боковое отверстие 0 задвижки, затем осуществляется поворот зажимного приспособления вместе с обрабатываемой деталью вокруг оси X-X на 180° и производится фиксация в этом положении, после чего закладывается через боковое отверстие изделия доводочный диск на обрабатываемую кольцевую поверхность и цикл обработки повторяется.

Предлагаемая установка при обработке кольцевых поверхностей запорной арматуры с использованием алмазных брусков, 0 закрепленных на доводочном диске, увеличивает производительность более чем в три раза при повышении качества обработки.

Формула изобретения

5 Устройство для доводки плоских поверхностей деталей клиновых задвижек, содержащее зажимное приспособление для детали, щпиндель с доводочным диском, расположенный в эксцентричном отверстии регулировочной втулки, эксцентрично установленной в обойме с возможностью относительного поворота, и механизм плоскопараллельного движения диска, связанный с приводом отличающееся тем, что, с целью повышения качества обработки закрытых плоских кольцевых поверхностей, механизм плоскопараллельного движения диска выполнен в виде связанного с приводным валом водила, соединенного с двухвенцовым сателлитом, хвостовик которого расположен в прорези рычага, закрепленного на верхнем конце шпинделя, а верхний и нижний зубчатые венцы сателлита установлены с возможностью зацепления соответственно с неподвижным зубчатым колесом и зубчатым колесом, соединенным с подвижной обоймой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 87546, кл. В 24 В 7/16, 1950.

Шпиндель станка

19

Авторы

Даты

1981-05-23—Публикация

1978-11-20—Подача