(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для непрерывной прокатки ленты из стекломассы | 1980 |

|

SU996341A1 |

| Устройство для изготовления армированного стекла | 1981 |

|

SU952775A1 |

| Способ изготовления декоративной ленты стекла | 1980 |

|

SU876558A1 |

| Устройство для формования ленты стекла | 1979 |

|

SU857019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

| Устройство для изготовления листового стекла | 1978 |

|

SU791662A1 |

| Приспособление для виброформования листового стекла на машине вертикального и горизонтального вытягивания проката | 1959 |

|

SU131467A1 |

| МАШИНА ДЛЯ ПРОКАТКИ НЕПРЕРЫВНОЙ ЛЕНТЫ ИЗ СТЕКЛОМАССЫ С ВЫСОКОТЕМПЕРАТУРНОЙ КРИСТАЛЛИЗАЦИОННОЙ СПОСОБНОСТЬЮ | 1999 |

|

RU2162063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1998 |

|

RU2145581C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА С ТОЛЩИНОЙ, БОЛЬШЕЙ РАВНОВЕСНОЙ | 2000 |

|

RU2181345C2 |

1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию стекольных заводов.

Известен способ формования листового стекла из вертикально сливаемой из печи струи стекломассы, с помощью вибрируемых приспособлений (пластин), установленных по обе стороны формуемой ленты стекла 1.

Недостатками способа является значительное сопротивление движению формуемой ленты стекла между двумя плоскими элементами, что снижает производительность способа, и не широкий ассортимент получаемых изделий.

Цель изобретения - увеличение производительности.

Поставленная цель достигается тем, что в способе изготовления листового стекла путем предварительного формования ленты из стекломассы, сливаемой вниз, и окончательное формование с помош,ью вибрационного приспособления, окончательное формование ленты осуществляют прокатом двумя валками, одному из которых придают вибрационные колебания, направленные параллельно поверхности другого валка.

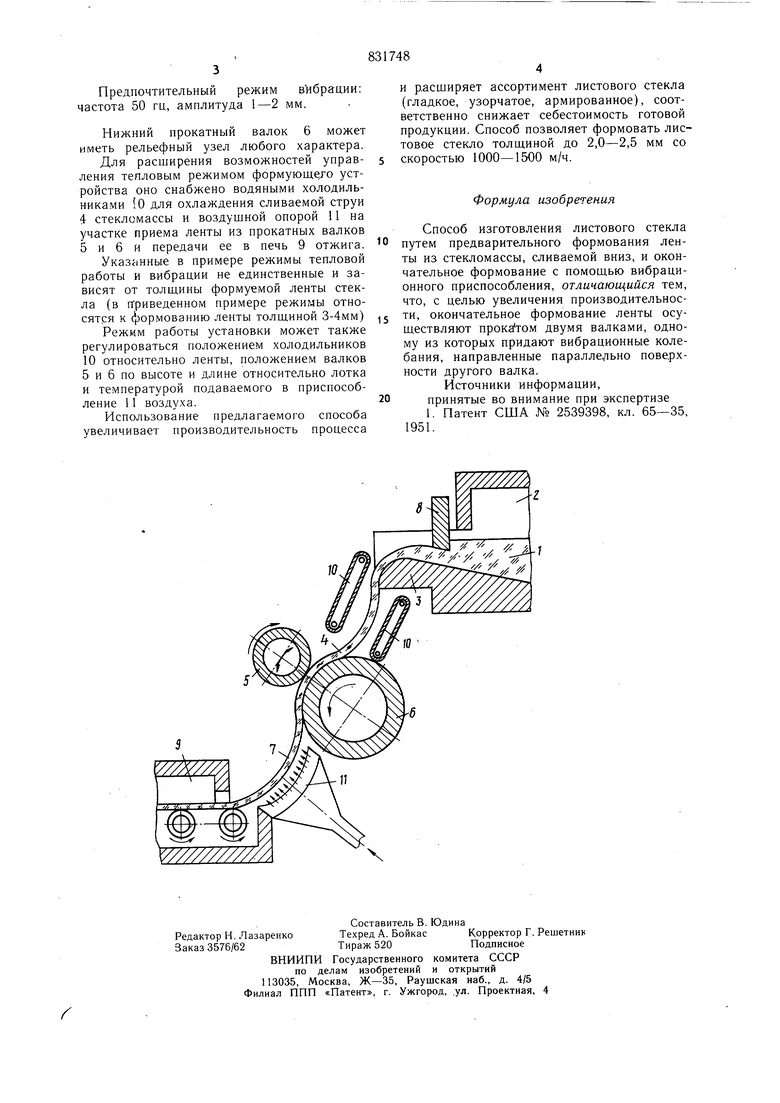

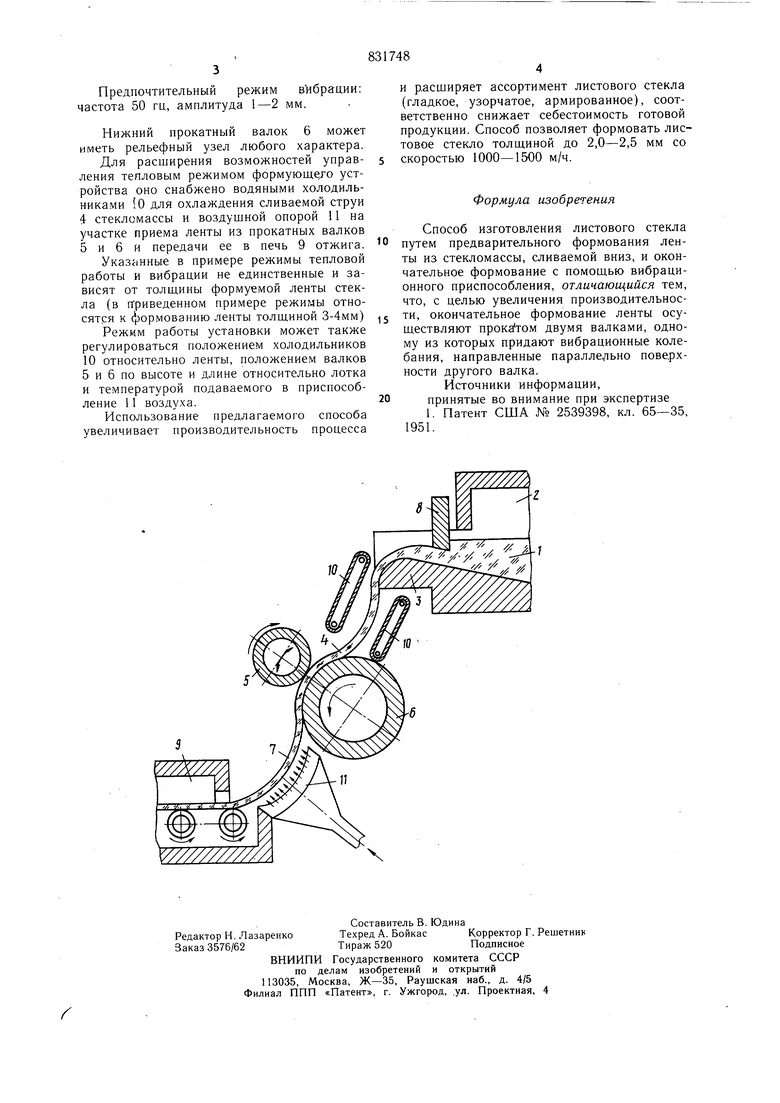

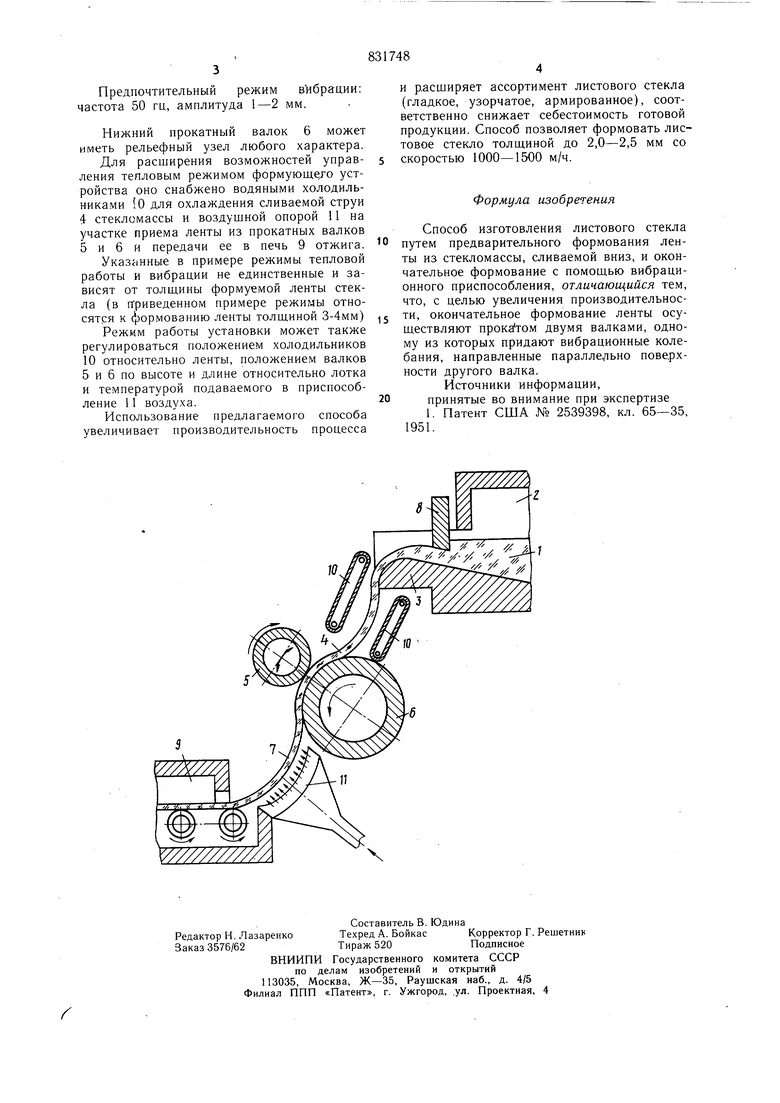

На чертеже изображено устройство, продольный разрез.

Стекломассу 1 из стекловаренной печи 2 сливают с лотка 3 в виде струи 4, формуемой действием силы тяжести в ленту, толщина которой превыщает заданную. Температура стекломассы в лотке составляет 1100-1150°С. С помощью прокатных валков 5 и 6, предпочтительно водоохлаждаемых, струю 4 стекломассы прокатывают в ленту 7, заданной толщины. Предпочтительная температура струи стекломассы перед валками 900-1000°С. При прокате ленты 7 одновременно с ее формованием до заданной толщины производят охлаждение ленты 7 стекла до 700-800°С. При этом одному из валков, предпочтительно меньшего диаметра (например верхнего 5), сообщают вибрационные колебания, направленные параллельно поверхности другого валка (нижнего 6), которые позволяют при больщой скорости выработки с меньшими усиЛИЯМИ прокатывать более тонкую ленту стекла. Расход сливаемой стекломассы регулируеется щибером 8. К узлу формования примыкает устройство 9 для тепловой обработки ленты 7 стекла (например печь отжига).

Авторы

Даты

1981-05-23—Публикация

1976-11-29—Подача