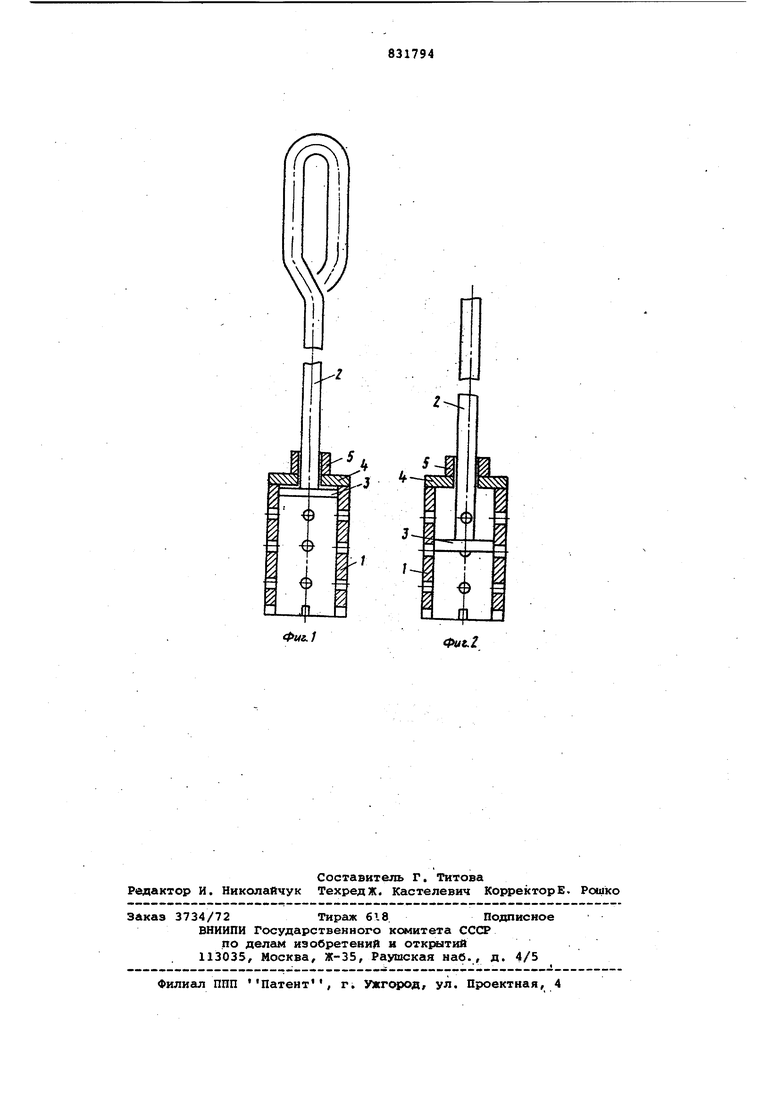

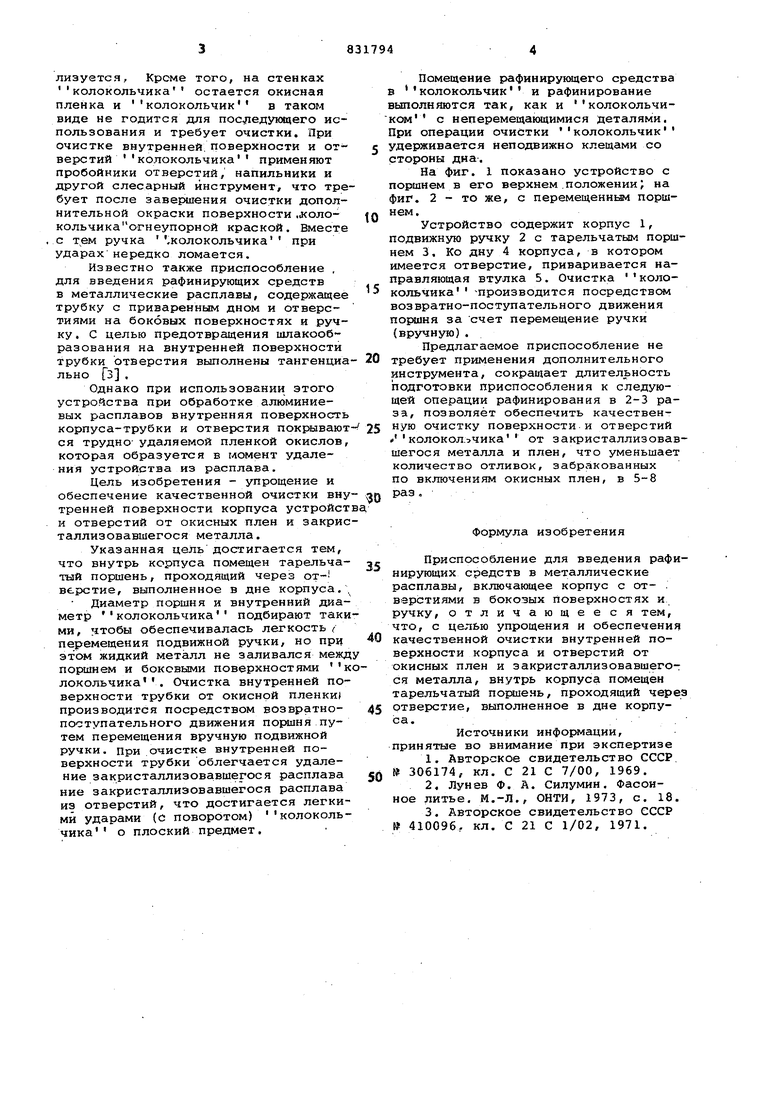

лизуется. Креме того, на стенках колокольчика остается окисная пленка и колокольчик в таком виде не годится для последующего использования и требует очистки. При очистке внутренней, поверхности и от верстий колокольчика применяют пробойники отверстий, напильники и другой слесарный инструмент, что тре бует после завершения очистки дополнительной окраски поверхности .лолокольчика огнеупорной краской. Вместе с тем ручка .колокольчика ударахнередко ломается. Известно также приспособление , для введения рафинирующих средств в металлические расплавы, содержащее трубку с приваренным дном и отверетиями на боковых поверхностях и ручку . С целью предотвращения шлакообразования на внутренней поверхности трубки отверстия выполнены тангенциа льно Гз . Однако при использовании этого устройства при обработке алюминиевых расплавов внутренняя поверхность корпуса-трубки и отверстия покрывают ся трудно- удаляемой пленкой окислов которая образуется в момент удаления устройства из расплава. Цель изобретения - упрощение и обеспечение качественной очистки вну тренней поверхности корпуса устройст и отверстий от окисных плен и закрис таллизовавшегося металла. Указанная цель достигается тем, что внутрь корпуса помещен тарельчатый поршень, проходящий через от-i верстие, выполненное в дне корпуса. Диаметр поршня и внутренний диаметр колокольчика подбирают таки ми, чтобы обеспечивалась легкость ( перемещения подвижной ручки, но при этом жидкий металл не заливался межд поршнем и боковыми поверхностями локольчика. Очистка внутренней поверхности трубки от окиснрй пленки; производится посредством возвратнопоступательного движения поршня путем перемещения вручную подвижной ручки. При очистке внутренней поверхности трубки облегчается удаление закристаллизовавшегося расплава ние закристаллизовавшегося расплава из отверстий, что достигается легки ми ударами (с поворотом) колоколь чика о плоский предмет. Помещение рафинирующего средства колокольчик и рафинирование выполняются так, как и колокольчиKC i с неперемещающимися деталями. При операции очистки колокольчик удерживается неподвижно клещами со стороны дна. На фиг. 1 показано устройство с по минем в его верхнем .положении J на фиг. 2 - то же, с перемещенньм поршнем. Устройство содержит корпус 1, подвижную ручку 2 с тарельчатым поршнем 3, Ко дну 4 корпуса, в котором имеется отверстие, приваривается направляющая втулка 5. Очистка колокольчика -производится посредстве возвратно-поступательного движения поршня за счет перемещение ручки (вручную) . Предлагаемое приспособление не требует применения дополнительного инструмента, сокращает длительность подготовки приспособления к следующей операции рафинирования в 2-3 раза, позволяет обеспечить качественную очистку поверхности и отверстий колокол.зчика от закристаллизовавшегося металла и плен, что уменьшает количество отливок, забракованных ПО включениям окисных плен, в 5-8 раз , Формула изобретения Приспособление для введения рафинирующих средств в металлические расплавы, включакидее корпус с от- . верстиями в боковых поверхностях и ручку, отличающееся тем, что, с целью упрощения и обеспечения качественной очистки внутренней поверхности корпуса и отверстий от окисных плен и закристаллизовавшегося металла, внутрь корпуса помещен тарельчатый пориень, проходящий через отверстие, выполненное в дне корпуса. ,. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР. 306174, кл. С 21 С 7/00, 1969. 2.Лунев ф. А. Силумин. Фасонное литье. М.-Л., ОНТИ, 1973, с. 18. 3.Авторское свидетельство СССР № 410096., кл. С 21 С 1/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для введения рафинирующих средств в расплав | 1981 |

|

SU990849A1 |

| Устройство для введения рафинирующих добавок | 1982 |

|

SU1036751A1 |

| Способ обработки расплава в установках литья под низким давлением | 1978 |

|

SU697252A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| Устройство для рафинирования и транспортировки расплавленного металла | 1978 |

|

SU703230A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| Устройство для дегазации сплавов | 1980 |

|

SU899273A1 |

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

| Способ плавки алюминиевых сплавов | 1975 |

|

SU598951A1 |

Фиг.}

Фиг,2

Авторы

Даты

1981-05-23—Публикация

1978-10-19—Подача