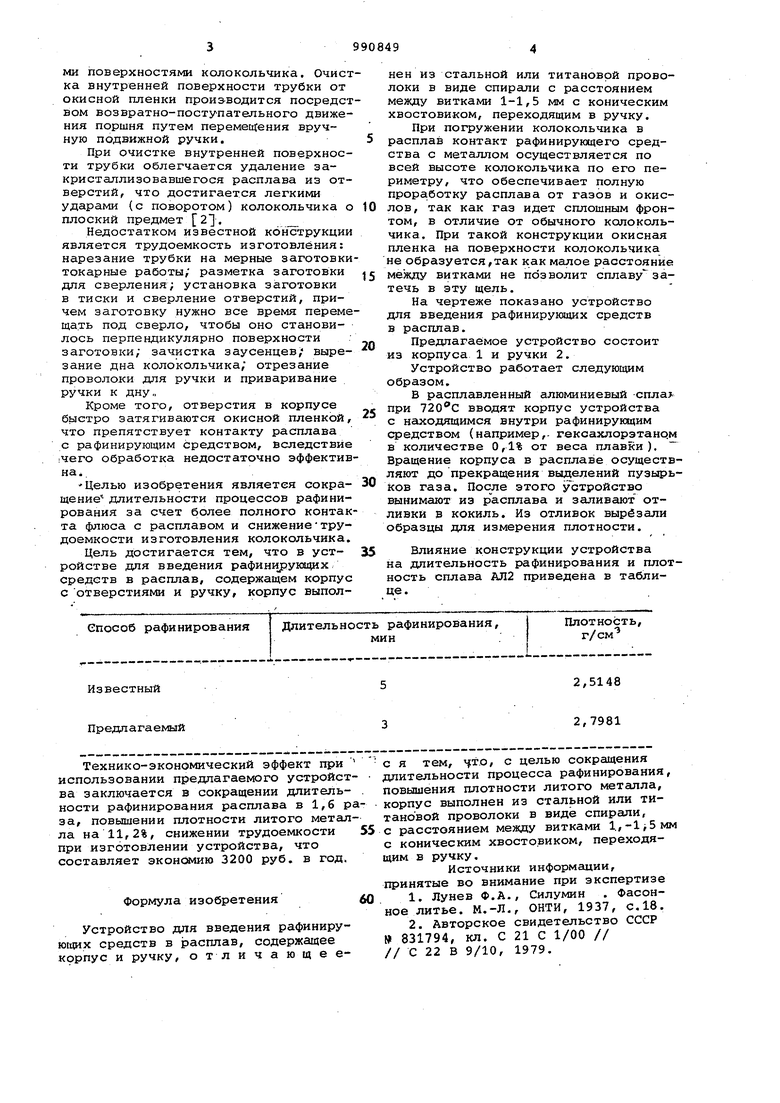

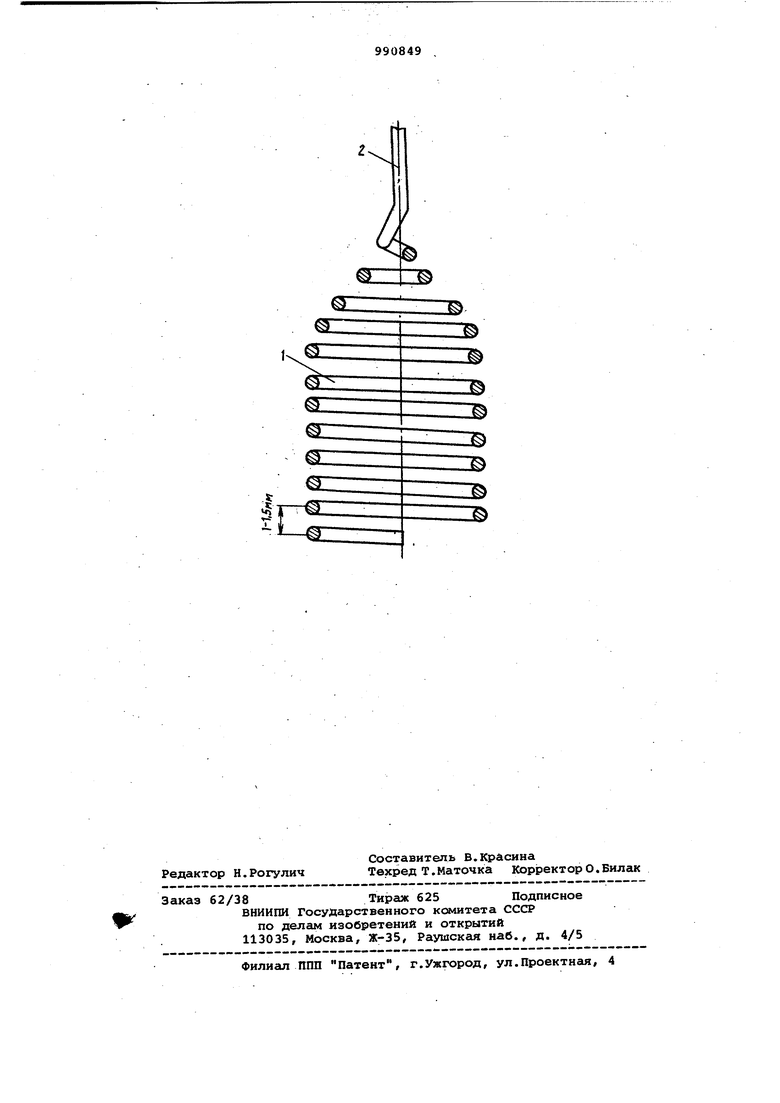

ми поверхностями колокольчика. Очист ка внутренней поверхности трубки от окисной пленки произ-водится посредст вом возвратно-поступательного движения поршня путем перемео ения вручную подвижной ручки. При очистке внутренней поверхности трубки облегчается удаление закристаллизовавшегося расплава из отверстий, что достигается легкими ударами (с поворотом) колокольчика о плоский предмет 23. Недостатком известной конструкции является трудоемкость изготовления: нарезание трубки на мерные заготовки токарные работы, разметка заготовки для сверления; установка заготовки в тиски и сверление отверстий, причем заготовку нужно все время переме щать под сверло, чтобы оно становилось перпендикулярно поверхности заготовки; зачистка заусенцев/ вырезание дна колокольчика, отрезание проволоки для ручки и приваривание ручки к дну,, Кроме того, отверстия в корпусе быстро затягиваются окисной пленкой, что препятствует контакту расплава с рафинирующим Средством, вследствие |Чего обработка недостаточно эффектив на -Целью изобретения является сокращение длительности процессов рафинирования за счет более полного контак та флюса с расплавом и снижениетрудоемкости изготовления колокольчика. Цель достигается тем, что в устройстве для введения рафинирующих средств в расплав, содержащем корпус с отверстиями и ручку, корпус выполДлительность рафинирования,

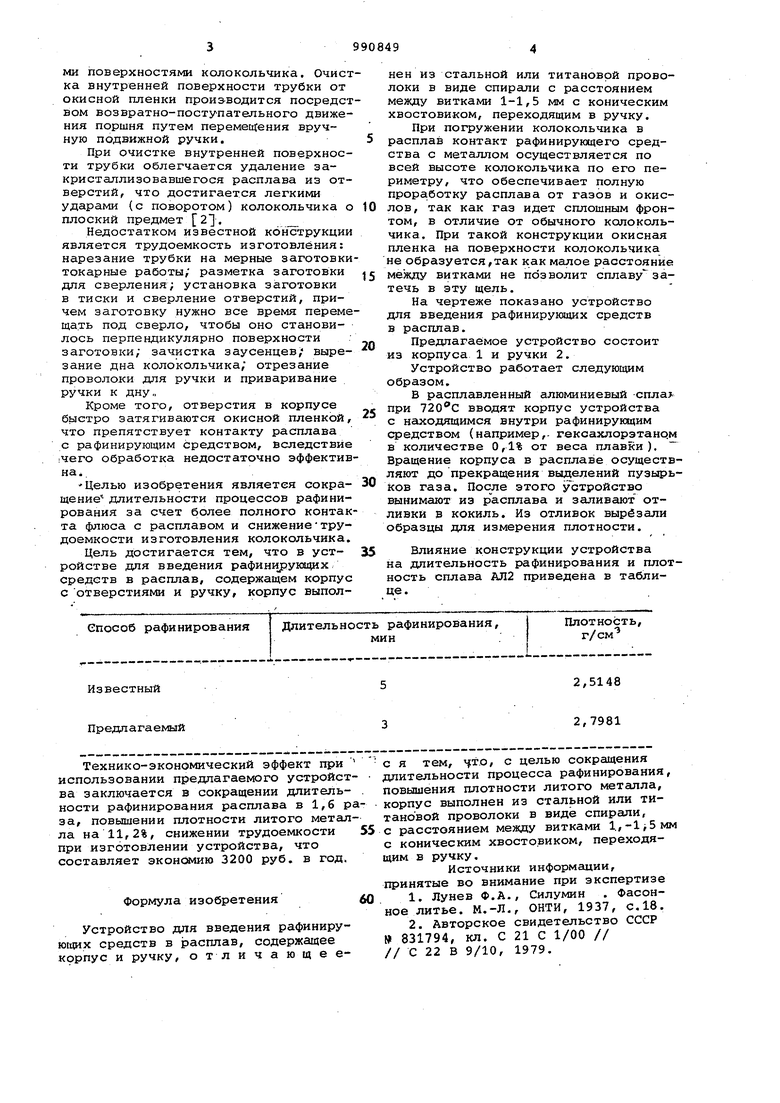

Способ рафинирования

Известный

Предл а га емый

Технико-экономический эффект при использовании предлагаемого устройст- ва заключается в сокращении длительности рафинирования расплава в 1,6 раза, повышении плотности литого металла на 11,2%, снижении трудоемкости 55 при изготов,лении устройства, что составляет эконс)мию 3200 руб. в год„

Формула изобретения 60

Устройство для введения рафинирующих средств в расплав, содержащее корпус и ручку, отличающееПлотность, г/см мин

2,5148

2,7981

с я тем, что, с целью сокращения длительности процесса рафинирования повышения плотности литого металла, корпус выполнен из стальной или титановой проволоки в виде спирали, с расстоянием между витками 1, с коническим хвостовиком, переходящим в ручку.

Источники информации, принятые во внимание при экспертизе

1.Лунев Ф.А., Силумин . Фасонное литье. М.-Л., ОНТИ, 1937, с,18.

2.Авторское свидетельство СССР 831794, кл. С 21 С 1/00 //

// С 22 В 9/10, 1979. нен из стальной или титановой проволоки в виде спирали с расстоянием между витками 1-1,5 мм с коническим хвостовиком, переходящим в ручку. При погружении колокольчика в расплав контакт рафинирующего средства с металлом осуществляется по всей высоте колокольчика по его периметру, что обеспечивает полную проработку расплава от газов и окислов, так как газ идет сплошным фронтом, в отличие от обычного колокольчика. При такой конструкции окисная пленка на поверхности колокольчика не образуется,так как малое расстояние между витками не позволит сплаву затечь в эту щель. На чертеже показано устройство для введения рафинирующих средств в расплав. Предлагаемое устройство состоит из корпуса 1 и ручки 2. Устройство работает следующим образом. В расплавленный алюминиевый -спла при вводят корпус устройства с находящимся внутри рафинирующим средством (например,- гексахлорэтаном в количестве 0,1% от веса плавки). Вращение корпуса в расплаве осуществляют до прекращения выделений пузырьков газа. Посыле этого устройство вынимают из р асплава и заливают отливки в кокиль. Из отливок вырезали образцы для измерения плотности. Влияние конструкции устройства на длительность рафинирования и плотность сплава АЛ2 приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для введения рафини-РующиХ СРЕдСТВ B МЕТАлличЕСКиЕ РАСплАВы | 1978 |

|

SU831794A1 |

| Устройство для введения рафинирующих добавок | 1982 |

|

SU1036751A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| Способ обработки расплава в установках литья под низким давлением | 1978 |

|

SU697252A1 |

| ДЕТАЛЬ ИЗ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО МОДИФИЦИРОВАННОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2823557C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ ИЗ КАЛЬЦИЯ В ФОРМЕ ПРОВОЛОКИ | 1993 |

|

RU2011685C1 |

| Устройство для рафинирования алюминия и его сплавов | 1986 |

|

SU1435639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-27—Подача