(54) СПОСОБ ГРАНУЛИРОВАНИЯ ХЛОРЦЦА КАЛИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| Способ получения гранулированного хлорида калия | 1980 |

|

SU963952A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2422363C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| Способ получения гранулированных калийных удобрений | 1978 |

|

SU787397A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| Способ получения гранулированных калийных удобрений | 1983 |

|

SU1110773A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

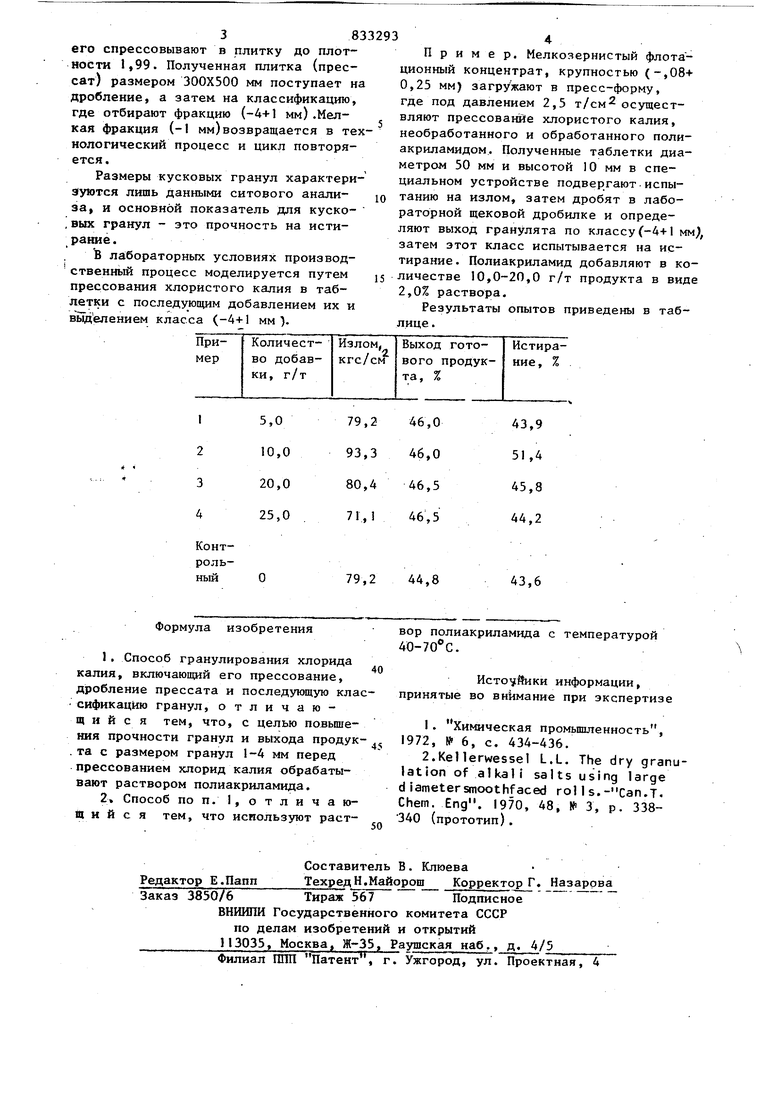

I . Изобретение относится к производству гранулированных минеральных удоб рений и может быть использовано при гранулировании мелкозернистого хлорис того калия методом прессоваю1Я. Известен способ получения гранулированного удобрения из сыпучего материала путем его прессования в виде ленты в присутствии добавок с последующим дроблением полученной плитки и выделением товарной фракции . Известен также способ получения гра.нулированного хлористого калия методом прессования мелкозернистой соли при с последующим дроблением спрессованной плитки и классификацией готовой продукгщи по классам(-4+1 мм) t2. Недостатком такого способа является низкий выход готовой фракции (36%), а также то, что получающийся в процессе прессования спрессованный материал обладает недостаточной механической прочностью, в связи с чем возIрастают циркуляционные нагрузки в процессе производства прессата и гранулята. Наблюдается переизмельчение гранулята в процессе его транспортировки и перегрузках, что П1Жводит к ;снижению качества и увеличивает склонность продукта к слеживаемости. Цель изобретения - повышение прочности гранул и повьшение выхода тфодукта с размером гранул 1-4 мм. Поставленная цель достигается способом гранулирования хлористого ка- ЛИЯ, включающим обработку его раствором полиакриламида с температурой 40-70 С с последующим прессованием смесиу дроблением прессата и классификацией гранул. Способ включает в себя нагрев мелкозернистого флотоконцентрата размером (-0,8+0, 25 мм)до 130-180 С, затем нагретЕ продукт обрабатывают горячим раствором полиакрштамида с температурой 40-70 С. Этот концентрат подают на гладковалковый пресс, где 38 его спрессовывают в плитку до плотности 1,99. Полученная плитка (прессат) размером 300X500 мм поступает н дробление, а затек на классификацию, где отбирают фракцию (-4+1 мм).Мелкая фракция (-1 мм)возвращается в те нологический процесс и цикл повторяется. Размеры кусковых гранул характери зуются лишь данными ситового анализа, и основной показатель для куско,вых гранул - это прочность на истирание. В ла:бораторньпс условиях производ ственньЕЙ процесс моделируется путем прессования хлористого калия в таблетки с последу ющим добавлением их и ввделением класса (-4+1 мм ).

43,9

51,4 45,8 44,2 Пример. Мелкозернистый флотационный концентрат, крупностью (-,08+ 0,25 мм) загружают в пресс-форму, где под давлением 2,5 т/см осуществляют прессование хлористого калия, необработанного и обработанного полиакриламидом. Полученные таблетки диаметром 50 мм и высотой 10 мм в специальном устройстве подвергают.испытанию на излом, затем дробят в лабораторной щековой дробилке и определяют выход гранулята по классу (-4+1 мм, затем этот класс испытывается на истирание . Полиакриламид добавляют в количестве 10,0-20,0 г/т продукта в виде 2,0% раствора. Результаты опытов приведены в таблице .

Авторы

Даты

1981-05-30—Публикация

1977-06-14—Подача