(54) СПОСОБ ПОЛУЧЕНИЯ. СОРБЕНТА НА ОСНОВЕ ГРАНУЛИРОВАННОГО МАГНЕЗИАЛЬНО-ЖЕЛЕЗИСТОГО ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ получения композиционного гранулированного сорбента на основе алюмосиликатов кальция и магния | 2021 |

|

RU2805663C2 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛИРОВАННЫЙ СОРБЕНТ НА ОСНОВЕ СИЛИКАТОВ КАЛЬЦИЯ | 2014 |

|

RU2575044C1 |

| КОМПОЗИЦИОННЫЙ СОРБЕНТ НА ОСНОВЕ СИЛИКАТОВ КАЛЬЦИЯ | 2011 |

|

RU2481153C2 |

| Способ получения композиционного сорбента для очистки сточных вод | 2024 |

|

RU2830351C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МНОГОКОМПОНЕНТНЫХ ЗАГРЯЗНЕНИЙ | 2017 |

|

RU2644880C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 2008 |

|

RU2367605C1 |

| Способ получения натрийсодержащего титаносиликатного сорбента | 2018 |

|

RU2699614C1 |

| Способ получения алюмосиликатного сорбента для очистки природных и сточных вод от ионов тяжелых металлов | 2020 |

|

RU2748595C1 |

| СПОСОБ СОРБЦИОННОЙ ОЧИСТКИ ПРОТОЧНЫХ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЧЕСКИХ И СТОЧНЫХ ВОД ОТ КАТИОНОВ НИКЕЛЯ НА КОМПОЗИТНОМ СОРБЕНТЕ | 2016 |

|

RU2632844C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА | 2018 |

|

RU2675866C1 |

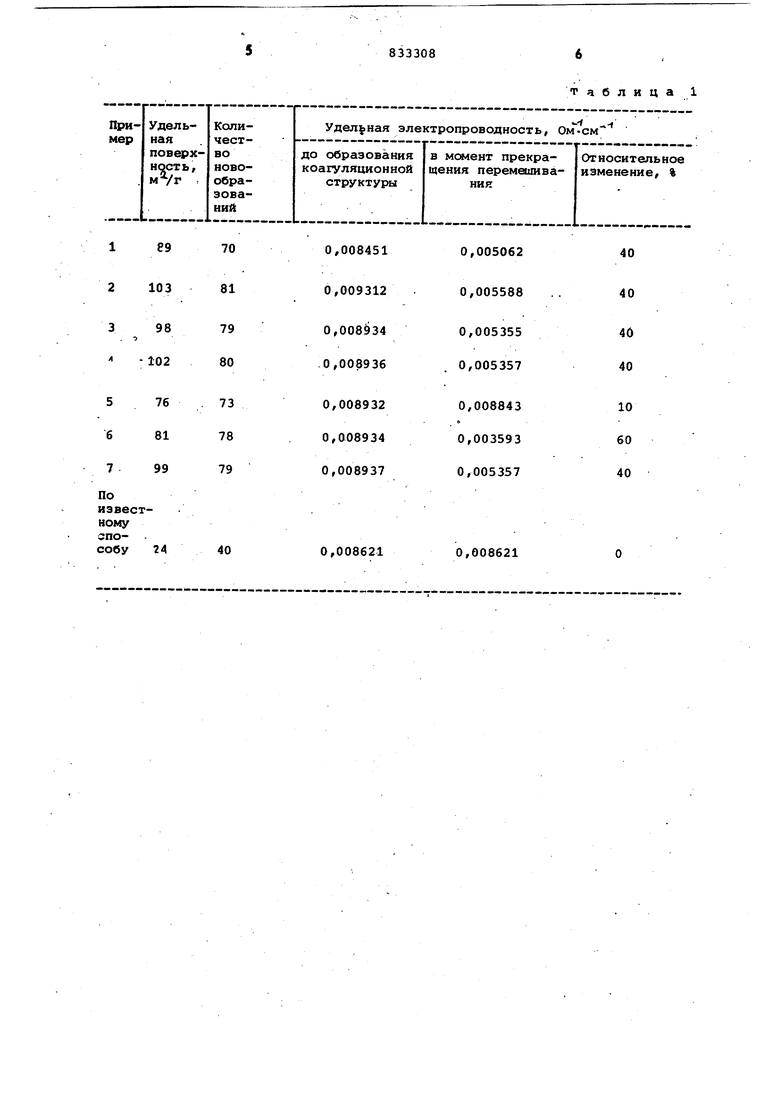

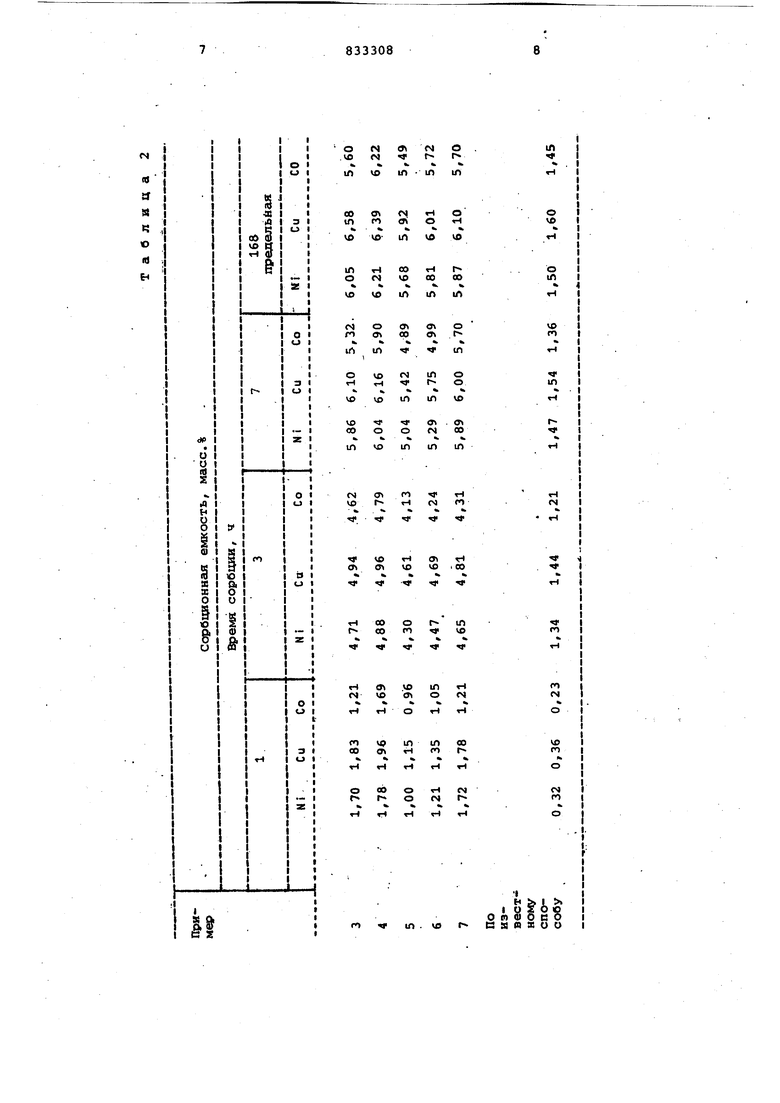

изобретение относится к техноло- гии получения сорбентов на основе гранулированного шлака-медно-никелевого производства и может быть использовано при очистке промьволенных сточных вод от катионов тяжелых металлов, например никеля, меди, кобальта. Известен способ получения сорбента - цеолита типа природного морденита, включающий обработку вулканиче кого стекла раствором гидроокиси натрия при 120-150° С с последующей перекристаллизацией полученного гидроксил-канкренита с добавлением крем незема в растворе хлористого натрия fl . Недостатком известного способа является его сложность, сЬрбцйонная емкость получаемого сррбента по отношению к катионам тяжелых металлов, высокая стоимость. Наиболее близким к предлагаемом по технической сущности и достига- 1 ,емому результату является способ получения сорбента на основе гранулированного магнезиешьно-железистого шлака, включающий измельчение шлака до удельной поверхности 0,350,45 , добавление к нему при перемешивании 33-59% раствора силиката натрия кремнеземистого модуля 1,5 в количестве 0,7-1,4 г на 1 м удельной поверхности шлака, Лормование полученной суспензии и обработку ее водным паром 02 . Недостатком известного способаявляется низкая сорбционная емкость не более 1,6 масс.% получаемого сорбента по отношению к катионам тяжелых металлов.Цель изобретения - повышение сорбционной емкости сорбента по отношению к катионам тяжелых металлов. Поставленная цель достигается предлагаемым способом получения сорбента на основе гранулированного магнезнгшьно-аелезистого шлака, включающим измельчение шлака, добавление к нему раствора силиката натрия при перёмеьшвании при 40-60°С в течение 1-5 чдо момента относительного уменьшения электропроводности полученной суспензии на 10-60%, ее формование иобработку водяным паром. По предлагаемому способу при перемешивании исходных компонентов образуется коагуляционная структура тверг дения в суспензии шлак - раствор силиката натрия за счет перехс5да новроб-г раэований - щелочных магнезиальножелезистых гидроалюмосиликатных зол в термодинамически более устойчивые формы. Образование коагуляционной структуры в твердеющей суспензи приводит к связыванию компонентов,участвующих в электропроводности, в связи с чем в момент окончания фо мирования коагуляционной структуры наблкщается резкое уменыаение элект ропроводности, причем относительное уменьшение электропроводности опред ляется степенью образования коакуляционной структуры. Измерение электропроводности суспензии проводят непосредственно в реакторе, в котором осуществляют перемешивание. Процесс смешения проводят в термостатируемой моаалке любого типа, например лопастной или бегунковой. Пример 1. Шлак и раствор силиката натрия ,5 концентрации 49% в соотношении 0,7 г на 1 м удельной поверхности шлака смешивают при до уменьшения электропроводности йа 40%, что соответствует 1,5 часам. Полученную -массу и обрабатывают .паром при 100°С в течение 2 ч. П р и м е р 2. Шлак и раствор Силиката натрия (,5) концент рации 49% в соотношении 1,4 г на 1 м удельной поверхности шлака, перемешивают при 50°С до уменьшения электропроводности на 40% (З ч). Полученную массу формуют и обрабатывают паром при 2 ч Пример 3. Раствор силиката натрия кремнеземистого модуля 1,5 (м 1,5) концентрации 49% и гранулированный мокгязм способом магнезиаль но-)келезистый шлак комбината Печенга-никепь, имеющий состав, масс.%: SiOa.39,2, А}2.03,81, СаО 2,4, МдО 12,3, Fe О 33,0, Ре2.0з S 0,7, Na 1,9, К/гО 0/5. Шпак измельчают до удельной поверхности 0,39 . Шлак и раствор силиката натрия в соотнсшении 1,2 г на 1 .удельной поверхности шлака перемешивают в термостатируемой мешалке при 40°СВ течение 3,8 ч. до момен та относительного уменьшения.элект ропроводности суспензии на 10-60%. Полученную массу вмазывают в ре новые форьш и подвергают обработке паром при 100 С в пропарочной каме ре 2 ч, . После охлаждения форм на воздух из них извлекают гранулы в виде брусков сечением х4 мм и длиной 3-5 мм. Сорбционную емкость опреде ляют в статических условиях из сернокислых солей соответствующих металов при Т:« 1:100 за 1,3,7,168 п сорбции. П р и м е р 4. Шлак и раствор силиката натрия - ,5 концентрации 49§ в соотнесении 1,2 г на 1 г удельной поверхности шлака смешивают при до уменьшения электропроводности на 40%, что соответствует 2,5 ч. Полученную массу формуют вмазыванием в резиновые формыдгя получения гранул с сечением 4x5 мм и обрабатывают паром при в течение 2ч. П р и м е р 5. Шлак и раствор силиката натрия (,5) концентрации 49% в соотношении 1,2 г на 1 м удельной поверхности шлака перемешивают при в течение 2 ч. Полученную массу формуют и -обрабатывают паром 1,5ч. П р и м е р 6. Шлак и раствор силиката натрия (,5) концентрации 49% в соотношении 1,2 г на 1 м удельной поверхности шлака перемешивают при 50°С в течение 3 ч. Полученную . массу формуют и обрабатывают паром в течение 1,5 ч. Пример 7. Илак и раствор силиката натрия (,5) концентрации 49% в соотношении 1,2 г на 1 м удельной поверхности шлака смешивают при 1,5 ч. Полученную массу формуют и обрабатывают в пропарочной камере 2 ч при 100°С. В таб.л. 1 представлены результаты измерения удельной поверхности, количества новообразований, удельной электропроводности в зависимости от условий получения сорбента. В табл. 2 представлены сравнительные данные по сорбционной емкости по отношению к катионам тажелых металлов сорбента, полученного известным и предложенным способами. Как следует из данных , приведенных в табл. 2, сорбент, полученный предлагае№ м способом, имеет сорбционную емкость по отношению к катионам тяжелых металлов (например, никеля, меди, кобальта) в 3-4 раза выше по сравнению с сорбентом, полученным по известному способу. Это позволяет использовать полученный сорбент для очистки промышленных стоков и рудничных вод от катионов тяжелых мета1ллов при меньшем 14в 3-4 раза) расходе сорбента и достижении более высокой степени очистки.

Таблица 1

«ч

Id

а

8 Ч О

1Л

чо

VO

н

ч н

. ь. I . 10200 о гч 0) о с о

е я п ж о о

чtn . 10

Формула изобретения

Способ получения сорбента на основе гранулированного магнезиальножелезистого цтака, включаюпщй измель чение шпака, добавление к нему раствора силиката натрия при перемаци - вании формование полученной суспензии и обработку ее водным паром, о т« л и ч а ю щ и и с я тем, что, с целью пошшения сорбцирнной- емкости продукта по офноьюнню к катионам

маталлов, перемешивание ведут при 40-60 С 1-5 ч до момента относительного уменьшения электропроводности суспензии на 10-60%.

Источники инф фмации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-06-29—Подача