(54) КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КАНАЛИЗАЦИОННЫХ

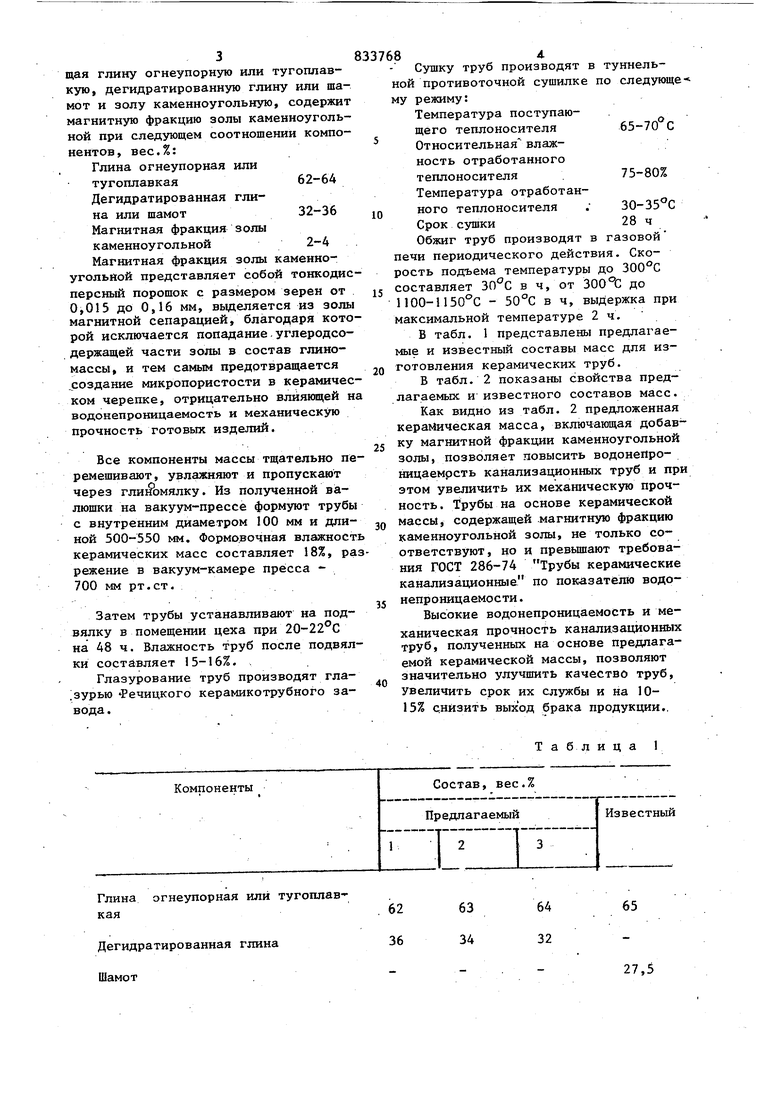

ТРУБ щая глину огнеупорную или тугоплавкую, дегидратированную глину или шамот и золу каменноугольную, содержит магнитную фракцию золы каменноугольной при следующем соотношении компонентов, вес.%: Глина огнеупорная или тугоплавкая62-64 Дегидратированная глина или шамот32-36 Магнитная фракция золы каменноугольной2-4 Магнитная фракция золы каменноугольной представляет собой тонкодис персный порошок с размером зерен от 0,015 до 0,16 мм, выделяется из золы магнитной сепарацией, благодаря кото рой исключается попадание.углеродсодержащей части золы в состав глиномассы, и тем самым предотвращается .создание микропористости в керамичес ком черепке, отрицательно влияющей н водонепроницаемость и механическую прочность готовых изделий. Все компоненты массы тщательно пе ремешивают, увлажняют и пропускают через гли1 омялку. Из полученной валюшки на вакуум-прессе формуют трубы с внутренним диаметром 100 мм и длиной 500-550 мм. Формо.вочная влажност керамических масс составляет 18%, ра режение в вакуум-камере пресса 700 мм рт.ст. Затем трубы устанавливают на подвялку в помещении цеха при 20-22°С на 48 ч. Влажность труб после подвялки составляет 15-16%. Глазурование труб производят гла- ;зурью Речицкого керамикотрубного завода.

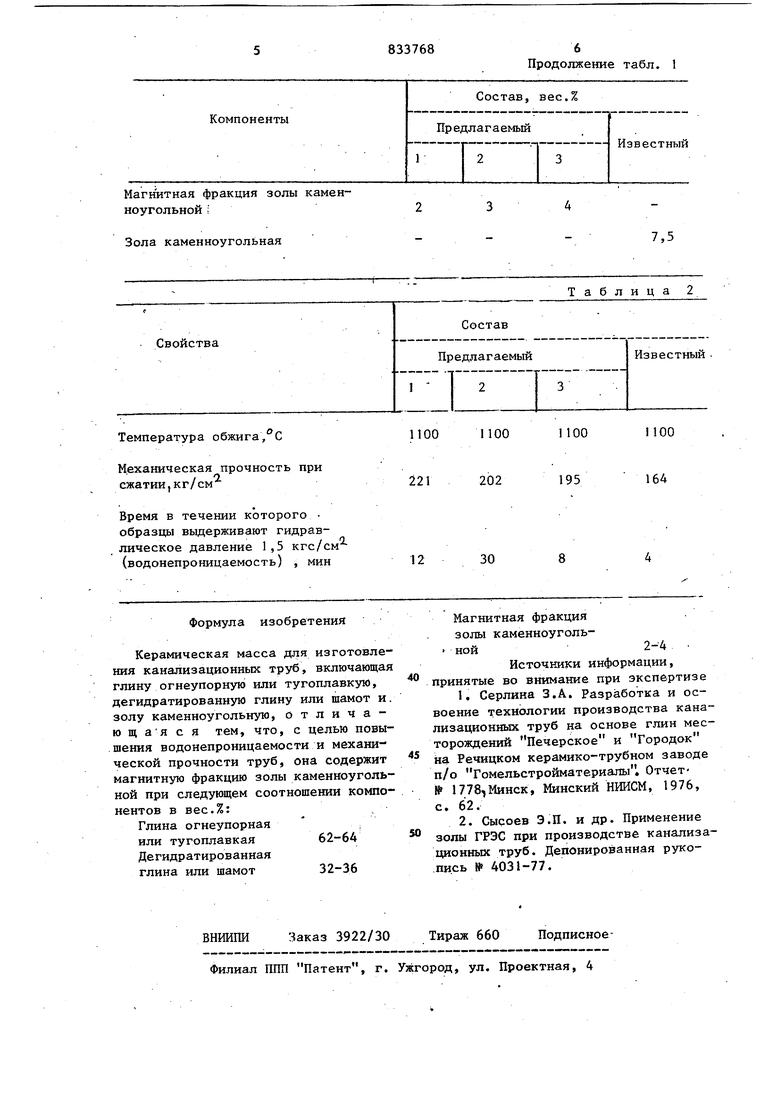

Таблица 1 8А Сушку труб производят в туннельной противоточной сушилке по следующему режиму: Температура поступаю65-70°Сщего теплоносителя Относительная влажность отработанного 75-80% теплоносителя Температура отработан30-35Сного теплоносителя 28 ч Срок сушки Обжиг труб производят в газовой печи периодического действия. Скорость подъема температуры до составляет 30°С в ч, от 300Яз до 1100-1150°С - 50°С в ч, выдержка при максимальной температуре 2ч. В табл. 1 представлены предлагаемые: и известный составы масс для изготовления керамических труб. В табл. 2 показаны свойства предлагаемых и известного составов масс. Как видно из табл. 2 предложенная керамическая масса, включающая добавку магнитной фракции каменноугольной золы, позволяет повысить водонепроницаемрсть канализационных труб и при этом увеличить их механическую прочность . Трубы на основе керамической массы, содержащей магнитную фракцию каменноугольной золы, не только соответствуют, но и превьш1ают требования ГОСТ 286-74 Трубы керамические канализационные по пок-азателю водонепроницаемости. Высокие водонепроницаемость и механическая прочность канализационных труб, полученных на основе предлагаемой керамической массы, позволяют значительно улучшить качество труб, увеличить срок их службы и на 1015% снизить выход брака продукции..

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления канализационных труб | 1987 |

|

SU1458349A1 |

| Керамическая масса для изготовления канализационных труб | 2021 |

|

RU2764608C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КАНАЛИЗАЦИОННЫХ ТРУБ | 2006 |

|

RU2309925C1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2005 |

|

RU2310625C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Способ изготовления пористо-дырчатого кирпича | 1989 |

|

SU1738793A1 |

| Керамическая масса для изготовления химически стойких изделий | 1981 |

|

SU947134A1 |

Глина огнеупорная или тугоплав кая, Дегидратированная глина Шамот 62

Магнитная фракция золы каменноугольной ;

Зола каменноугольная

Продолжение табл. 1

7,5

Таблица 2

Авторы

Даты

1981-05-30—Публикация

1979-04-10—Подача