1

Изобретение относится к составам масс для изготовления керамических канализационных труб и может быть использовано в промышленности строи- тел ьных материалов.

Цель изобретения - увеличение механической прочности, снижение водо- поглощения, улучшение формуемости и снижение-себестоимости.

Массу готовят следующим образом. Стекло в виде гранул фритты размером 5-10 мм перед помолом предварительно подсушивают. Помол стекла осуществляют в шаровой мельнице до остатка на сите 0063 не более 4%.

Нефтзизвестковую суспензию приготавливают из нефти, известкового молока и воды в соотношении 3,5:1:0,5. Суспензию получают путем перемешива- |ния компонентов в пропеллерной мешал- ке в течение 5-10 мин.

Все отдозированные компоненты, кроме нефтеизвестковой суспензии, предварительно перемешивают, а затем после увлажнения пропускают через .глиномялку до усреднения. В глиномялку одновременно вводят нефтеизвестко4 СЛ

00 ОО 4 СО

вую суспензию путем распыления через форсунку.

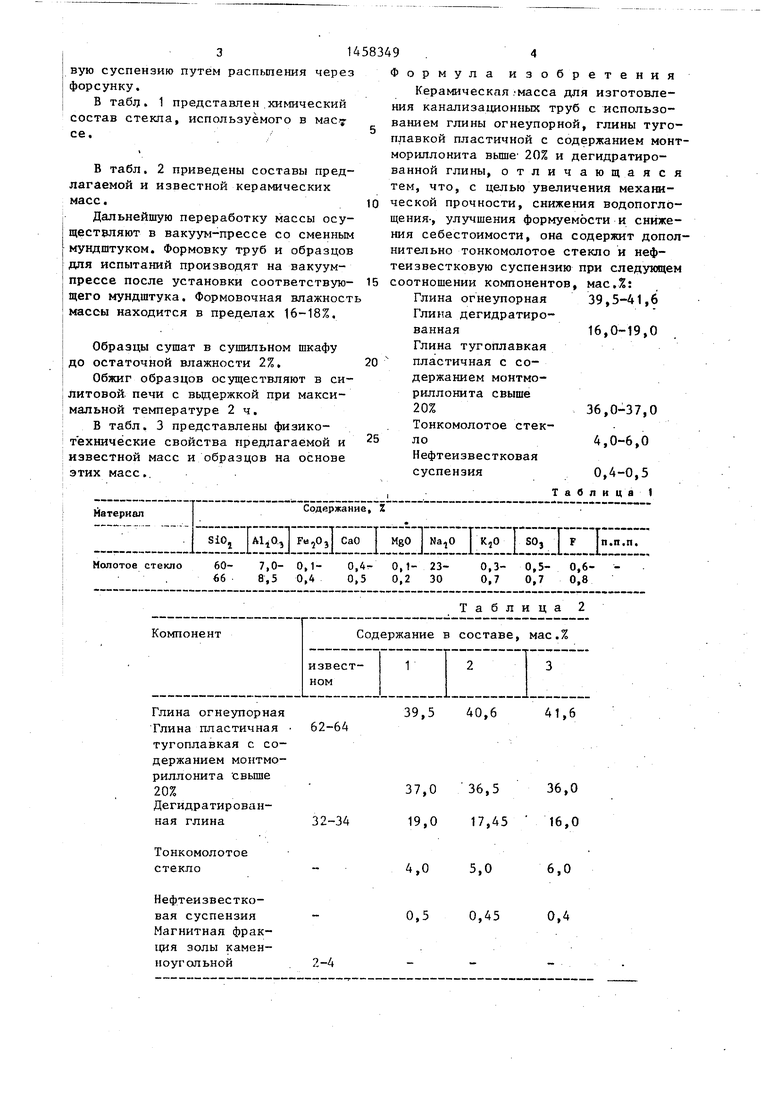

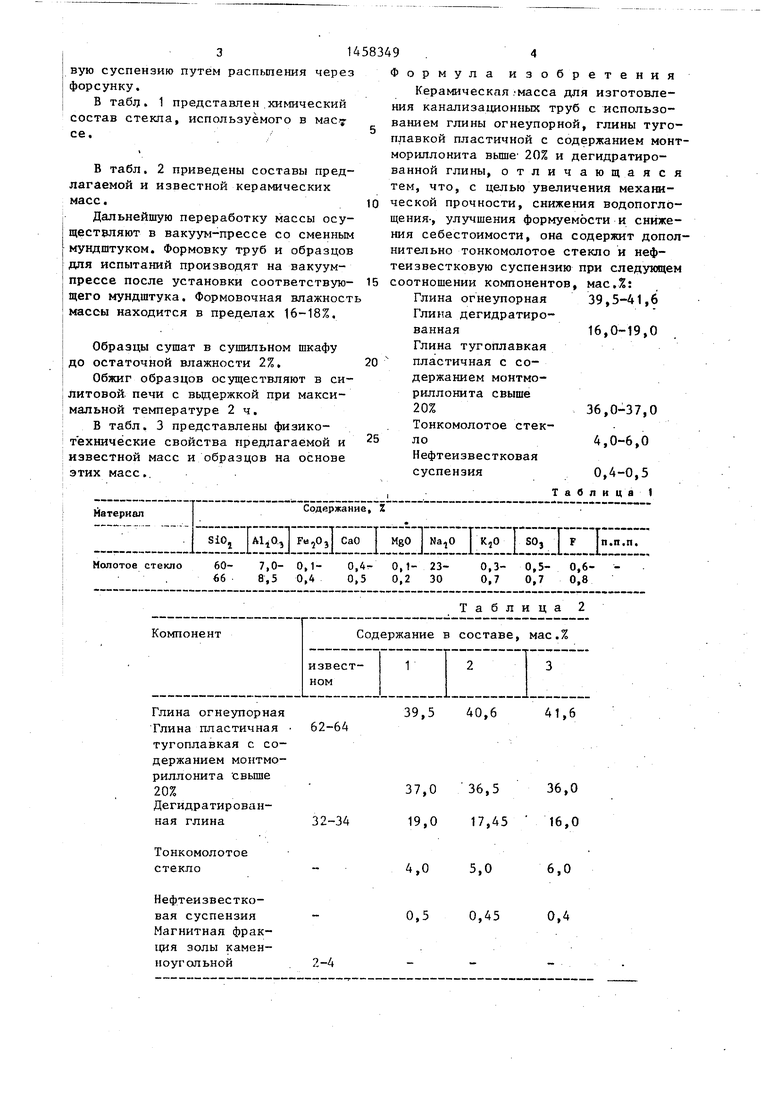

В Ta6jj. 1 представлен .химический состав стекла, используемого в се.

В табл. 2 приведены составы предлагаемой и известной керамических масс.

Дальнейшую переработку массы осуществляют в вакуум-прессе со сменным мундштуком. Формовку труб и образцов для испытаний производят на вакуум- прессе после установки соответствующего мундштука. Формовочная влажност

массы находится в пределах 16-18%.

1 ,

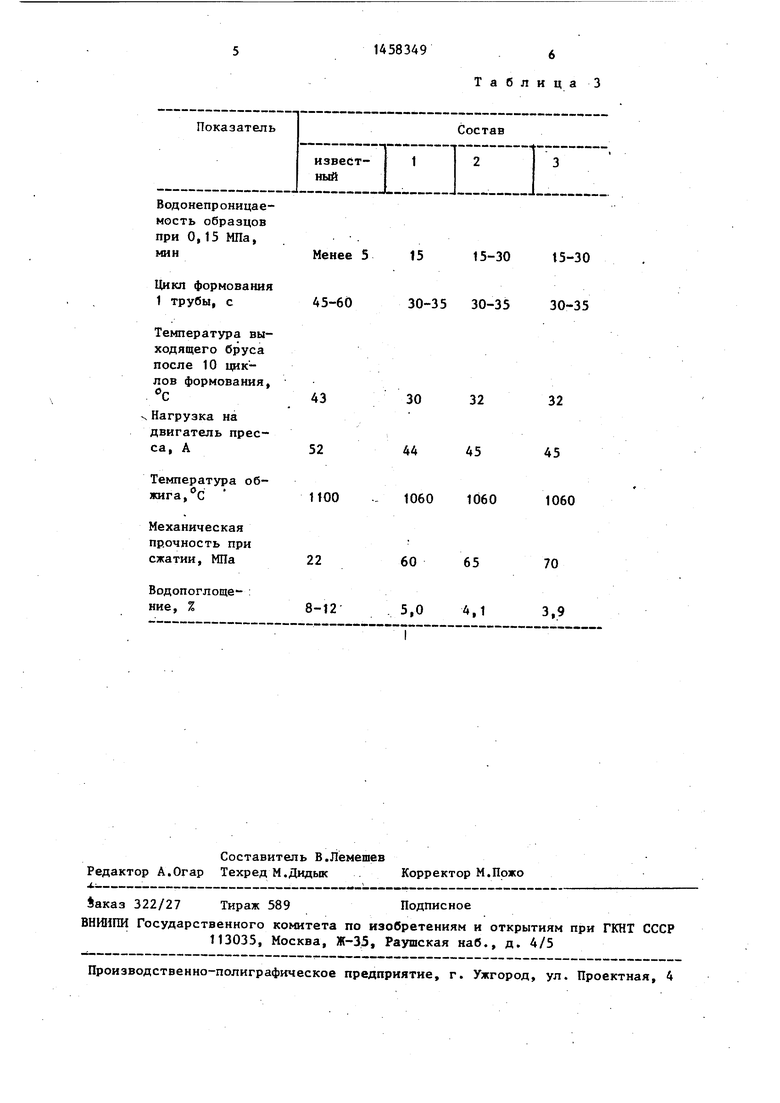

I Образцы сушат в сушильном шкафу I до остаточной влажности 2%, I Обжиг образцов осуществляют в си- j литовой. печи с вьщержкой при максимальной температуре 2ч. ; В табл. 3 представлены физико- технические свойства предлагаемой и известной масс и образцов на основе этих масс.

ь

58349 .4

Формула изобретения Керамическая . масса для изготовления канализационных труб с использо- g ванием глины огнеупорной, глины тугоплавкой пластичной с содержанием монтмориллонита вьш1е 20% и дегидратированной глины, отличающаяся тем, что, с целью увеличения механи- 10 ческой прочности, снижения водопогло- щения-, улучшения формуемости и снижения себестоимости, она содержит дополнительно тонкомолотое стекло и неф- теизвестковую суспензию при следующем 15 соотношении компонентов, мас.%;

Глина огнеупорная39,5-41,6

Глина дегидратированная16,0-19,0 Глина тугоплавкая 20 пластичная с содержанием монтмориллонита свыше

20%36,0-37,0

Тонкомолотое стек25 ло4,0-6,0

Нефтеизвестковая суспензия0,4-0,5

,т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления канализационных труб | 2021 |

|

RU2764608C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КАНАЛИЗАЦИОННЫХ ТРУБ | 2006 |

|

RU2309925C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КЕРАМИКИ | 2013 |

|

RU2563899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2382013C1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1359268A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU990736A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

Изобретение относится к составам масс для изготовления керамических канализа1111онных труб. С целью увеличения механической прочности, снижения водопоглощения, улучшения формуемости и снижения себестоимости масса содерж т глину огнеупорную, глину дегидратированную, глину тугоплавкую пластичную с содержанием монтмориллонита свыше 20%, тонкомолотое стекло и нефтеизвестковую суспензию в количестве соответственно 39,5-41,6; 16-19; 36-37; 4-6; 0,4-0,5 мас.%, причем все компоненты (кроме нефтеиз- вестковой суспензии) предварительно перемешивают, увлажняют, пропускают через глиномялку, куда через форсунку распыляют нефтеизвестковую суспензию. После формовки труб при влаж- с ности 16-18% трубы сушат до влажное- ти 2% и обжигают при 1060°С с вьщерж- кой 2 ч. Полученные трубы имеют меха- ническую прочность при сжатии 60- 70 МПа и водопоглощение 3,9-5,0%, 3 табл. С/)

Материал

Содержание, %

SlOj , Fa,oJ CaO MgO Na,0 SOj F jn.n.n.

Молотое стекло

60- 7,0- 0,1- 0,4г. 0,1-23- 0,3- 0,5- 0,6- 66 8,5 0,4 0,5 0,2 30 0,7 0,7 0,8

Глина огнеупорная Глина пластичная тугоплавкая с содержанием монтмориллонита свыше 20%

Дегидратированная глина

Тонкомолотое стекло

Нефтеизвестковая суспензия Магнитная фракция золы каменноугольной

Таблица 2

39,5 40,6

41,6

37,0 36,536,0

19,0 17,45 16,0

4,0 5,06,0

0,5 0,450,4

Показатель

известный

Водонепроницаемость образцов при 0,15 МПа, мин

Цикл формования 1 трубы, с

Температура выходящего бруса после 10 циклов формования,

Нагрузка на двигатель пресса, А

Температура обига, с

еханическая рочность при жатии, МПа

Менее 5 45-60

43

52

1100

22

Водопоглоще- : . «ие, %8-12 5,0 4,1 3,9

Составитель В.Лемешев Редактор А.Огар Техред М.Дидык . Корректор М.Пржо

««-«.«.... ..н«,«.„..

4аказ 322/27 Тираж 589Подписное

ВНИППИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

Состав

15

15-30 t5-30

30-35 30-35 30-35

30

32

32

44

45

45

1060 1060

1060

60

65

70

| Сысоев Э.П | |||

| и др | |||

| Приспособление в опоке для удерживания моделей призм при формовке и отливке рычагов весов или иных предметов | 1925 |

|

SU4031A1 |

| Керамическая масса для изготовленияКАНАлизАциОННыХ ТРуб | 1979 |

|

SU833768A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-02-15—Публикация

1987-03-09—Подача