(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления пористого огнеупорного материала | 1981 |

|

SU1002270A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Огнеупорная масса | 1976 |

|

SU709596A1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

1

Изобретение относится к огнеупор ным материалам, которые могут найти применение в качестве теплоизоляционных огнеупоров для тепловых агрегатов огнеупорной промышленности.

Известны составы для получения пористых огнеупорных материалов на основе периклаза p-lНаиболее близким к предлагаемому является состав для получения пористых материалов из магнезита с введением графита и разлагающихся карбонатов 2.

Недостатками известных составов являются невысокая пористость и прочность получаемых из них изделий.

Цель изобретения - повышение пористости и прочности огнеупорного материала на основе плавленого периклаза.

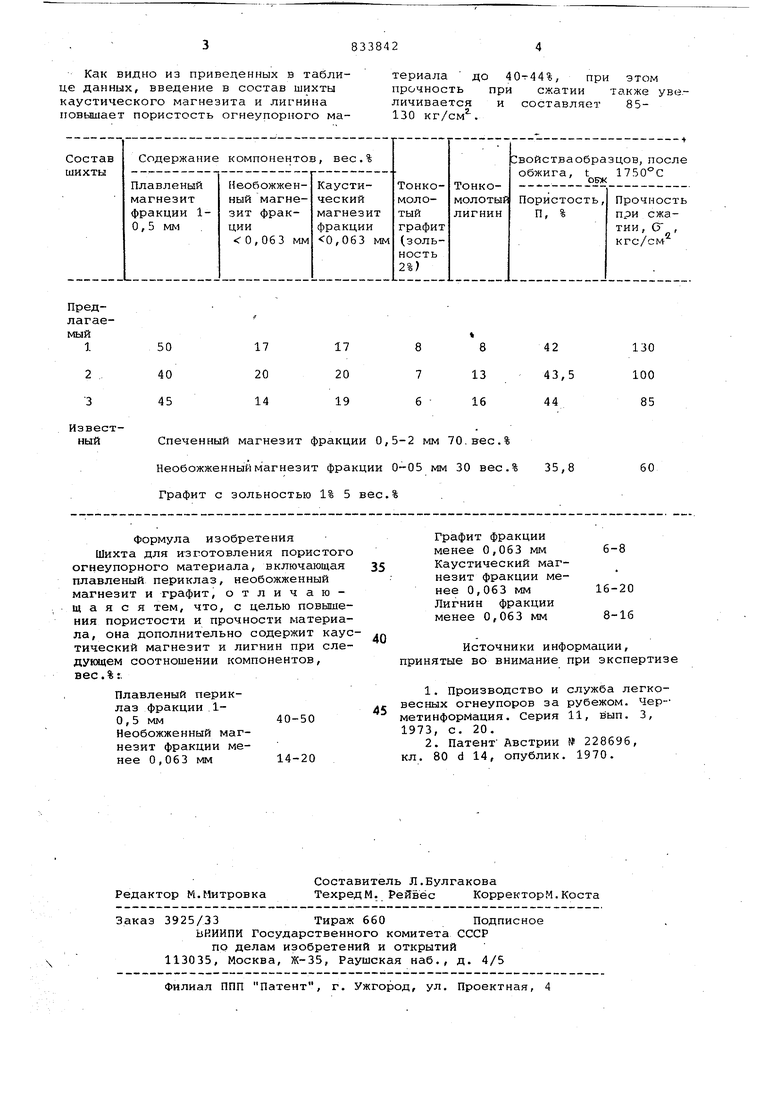

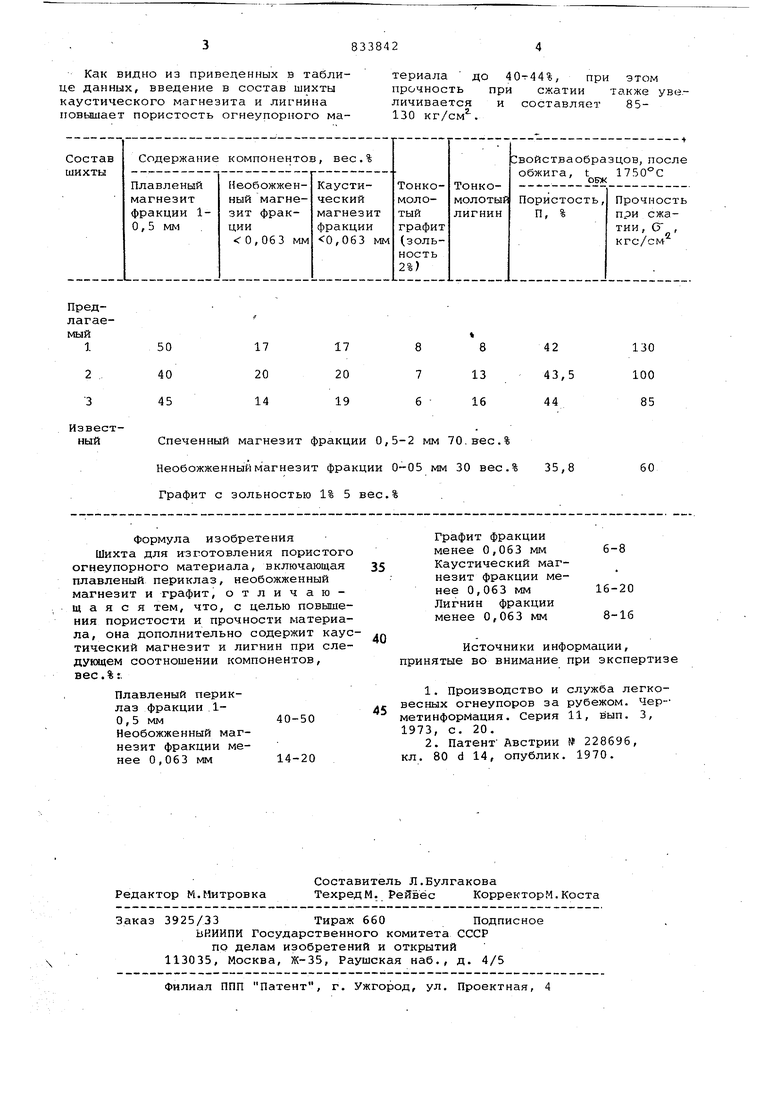

Поставленная пель достигается тем, что шихта, включающая плавленый периклаз, необожженный магнезит и графит, дополнительно содержит каустический магнезит и лигнин при следукщем соотношении компонентов, вес.%:

Плавленый периклаз , фракции 1-0,5 мм40-50

Необожженный магнезит фракции менее 0,063 мм 14-20 Графит фракции менее 0,063 мм 6-8, Каустический магнезит фракции менее 0,063 мм 16-20 Лигнин фракции менее 0,063 мм 8-16

Огнеупорный материал готовят следующим образом.

Смешивают плавленый магнезит фракции- 1-0,5 мм, необожженный магнезит фракции 0,063 мм, каустический магнезит фракции 0,063 мм, тонкомолотый графит и лигнин. Массу перемешивают и увлажняют водным раствором сульфата магния из расчета 3,3% сверх 100% на сухое вещество. Влажность массы составляет . Из приготовленной массы прессунот изделия

под давлением 500 кгс/см . Обжиг проводят в две стадии: сначала при 1200°С 6 ч, затем при 1750°С 5-6 ч. Конкретные составы шихты и свойства образцов, полученных из них,

приведены в таблице.

Как видно из приведенных в таблице данных, введение в состав шихты каустического магнезита и лигнина повышает пористость огнеупорного мала, она дополнительно содержит каустический магнезит и лигнин при следующем соотношении компонентов, вес.%:,

Плавленый периклаз фракции 10,5 мм40-50

Необожженный магнезит фракции менее 0,063 мм 14-20

териала до 40-г44%, при этом прочность при сжатии также увеличивается и составляет 85130 кг/см.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-09-21—Подача