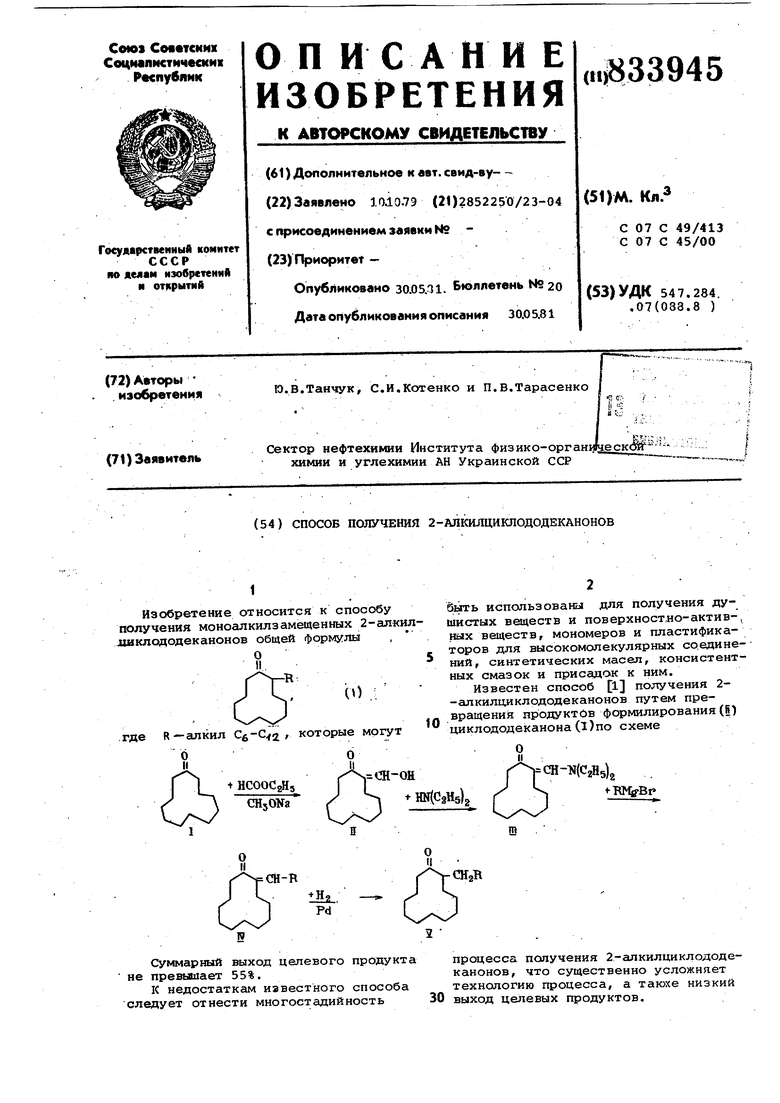

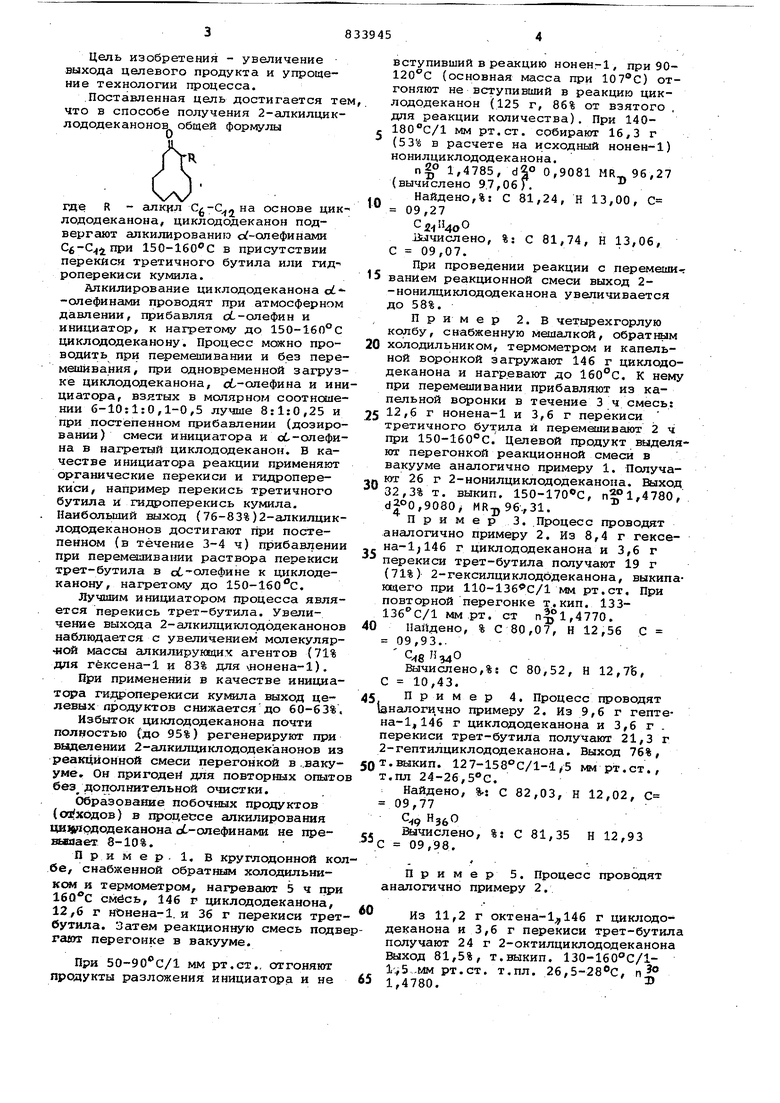

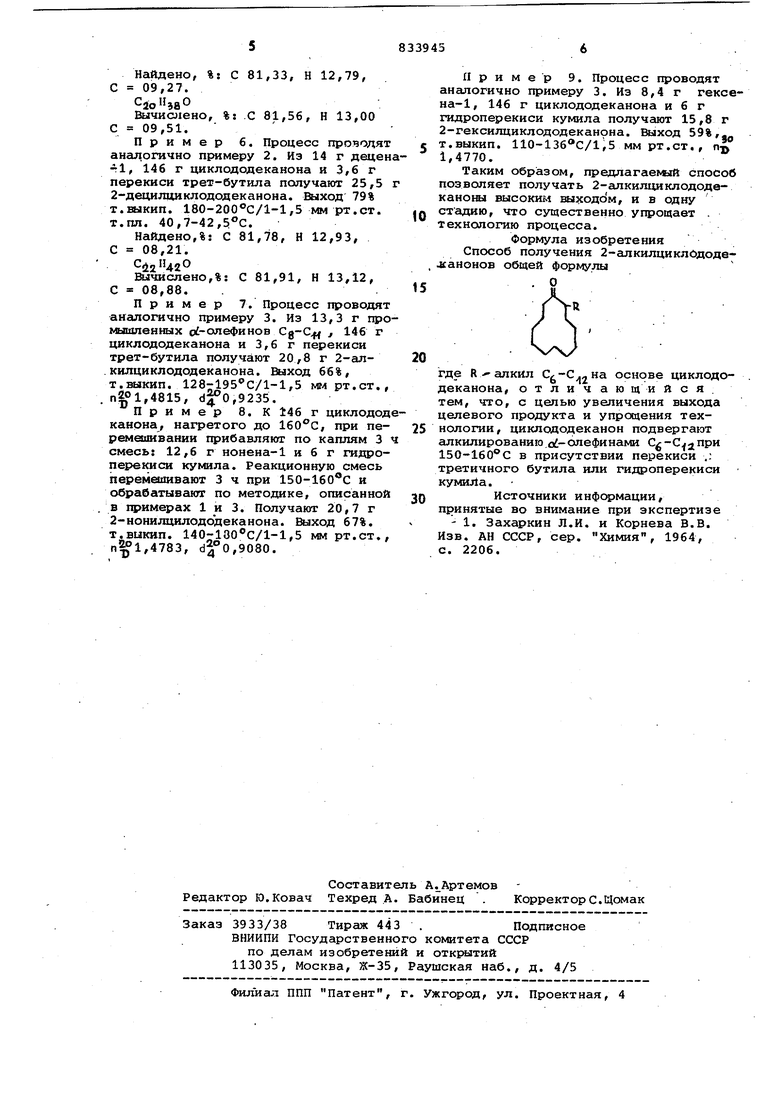

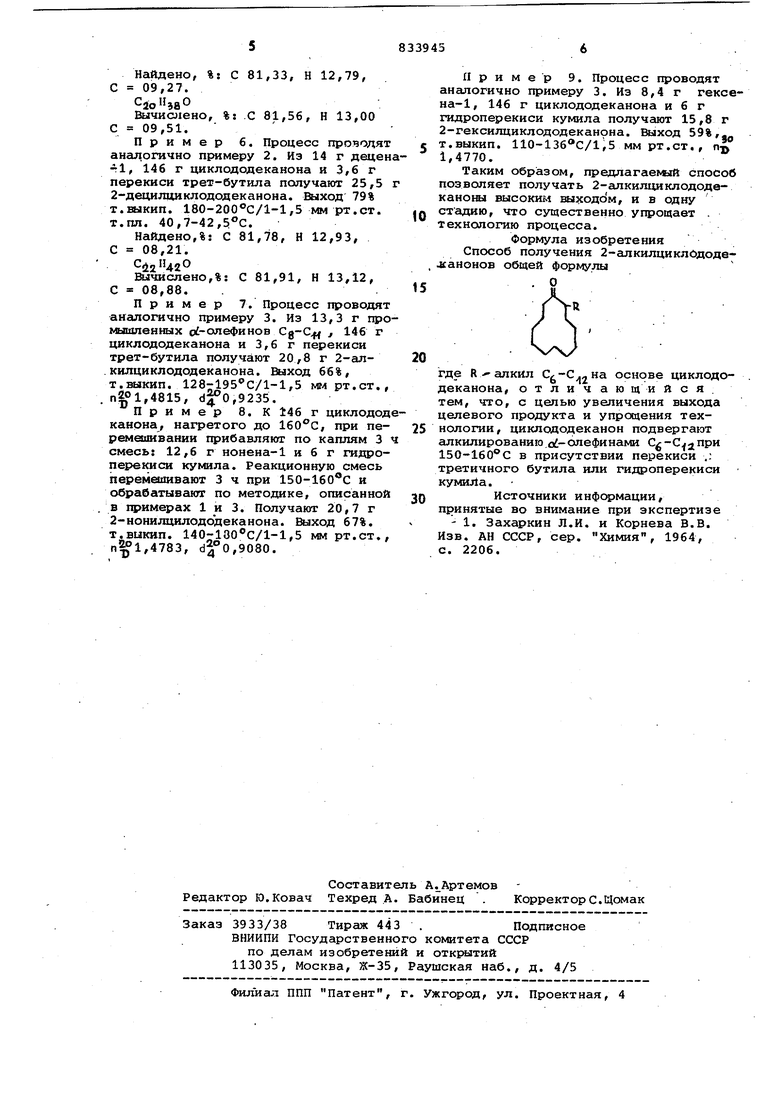

Изобретение относится к способу получения моноал кил замещенных 2-алки лликлододеканонов общей формулы О где К-алкил , которые могут HCOOCgHs СНчОКа s :OH-Ofi H быть использованы для получения душистых веществ и поверхностно-актив-, ных веществ, мономеров и пластификаторов для высокомолекулярных соединеНИИ, синтетических масел, консистентных смазок и присадок к ним. Известен способ 1 получения 2-алкилциклододеканонов путем превращения продуктов формилирования(В) циклододеканона (1)по схеме | CH--N(C2H5)j ьта%вр s). Цель изобретения - увеличение выхода целевого продукта и упрощение технологии процесса. .Поставленная цель достигается те что в способе получения 2-алкилциклододеканонов общей формулы где R - основе циклододеканона, циклододеканон подвергают алкилированию о -апефинами ISO-ieO C в присутствии перекиси третичного бутила или гид роперекиси кумила. Алкилирование циклододеканона od -олефинами проводят при атмосферном давлении, прибавляя ci-олефин и инициатор, к нагретому до 150-160°С циклододеканону. Процесс можно проводить при перемешивании и без перемешивания, при одновременной загрузке циклододеканона, сб-олефина и ини циатора, взятых в мопярном соотношении 6-10:1:0,1-0,5 лучше 8:1:0,25 и при постепенном прибавлении (дозировании) смеси инициатора и об-олефина в нагретый циклододеканон. В качестве инициатора реакции применяют органические перекиси и гидроперекиси, например перекись третичного бутила и гидроперекись кумила. Наибольший выход {76-83%)2-алкилциклододеканонов достигают при постепенном (в течение 3-4 ч) прибавлении при перемоыивании раствора перекиси трет-бутила в о6-олефине к циклодеканону, нагретому до 150-160 с. Лучшим инициатором процесса является перекись трет-бутила. Увеличение выхода 2-алкилциклодЬдеканонов наблюдается с увеличением молекулярной массы алкилирующих агентов (71% для гёксена-1 и 83% для нонена-1). При применении в качестве инициатора гидроперекиси кумила выход целевых продуктов снижаетсядо 60-63% Избыток циклододеканона почти полностью (до 95%) регенерируют при вь1депении 2-алкилциклододеканонов из реакционной смеси перегонкой в ..вакууме. Он пригоден для повторных опыто без/дополнительной очистки. Образование побочных продуктов (обходов) в процессе алкилирования цв1йардодеканона оС-олефинами не превьвяает 8-10%, Пример. 1, В круглодонной ко бе, снабженной обратным холодильнике и термометром, нагревают 5 ч при ciMecb, 146 г циклододеканона, 12уб г н&нена-1. и 36 г перекиси трет бутила. Затем реакционную смесь подв гают перегонке в вакууме. При 50-90 с/1 мм рт.ст., отгоняют продукты разложения инициатора и не вступивший в реакцию ноненг, при 90120°С (основная масса при ) отгоняют не вступивший в реакцию циклододеканон (125 г, 86% от взятого . для реакции количества). При 140180°С/1 мм рт.ст. собирают 16,3 г (53% в расчете на исходный нонен-1) нонилциклододеканона. п20 1,4785, d|o 0,9081 MR 96,27 (вычислено 9.7,06 Г. Найдено,%: С 81,24, Н 13,00, С 09,27 ЛЗычислено, %: С 81,74, Н 13,06, С 09,07. При проведении реакции с перемеши-г ванием реакционной смеси выход 2-нонилциклодсщеканона увеличивается до 58%. Пример 2. В четырехгорлую колбу, снабженную Мешалкой, обратным холодильником, термометром и капельной воронкой загружают 146 г циклододеканона и нагр.евают до 160°С. К нему при перемешивании прибавляют из капельной воронки в течение 3 ч смесь: 12,6 г нонена-1 и 3,6 г перекиси третичного бутила и перемешивают 2 ч цри 150-160С. Целевой продукт выделяют перегонкой реакционной смеси в вакууме аналогично примеру 1. Получают 26 г 2-нонилциклододеканона. Выход 32,3% т. выкип. 150-170«С, ,4780, d2.oo,9080 .,31. П р и м ер 3. .Процесс проводят аналогично примеру 2. Из 8,4 г гексена-1;146 г циклододеканона и 3,6 г перекиси трет-бутила получают 19 г (71%) 2-гексилциклод6деканона, выкипающего при 110-136 С/1 мм рт.ст. При повторной перегонке т.кип. 13313бс/1 мм .рт. ст ,4770. Найдено, % С 80,07, Н 12,56 С 09,93.. Qe 34° Вычислено,%: С 80,52, Н 12,76, С 10,43. Пример 4. Процесс проводят аналогцчно примеру 2. Из 9,6 г гептена-1,146 г циклододеканона и 3,6 г . перекиси трет-бутила получают 21,3 г 2-гептилциклододеканона. Выход 76%, т.выкип. 127-158°С/1-1 5 мм рт.ст., т.пл 24-26,5с. Найдено, %-: С 82,03, Н 12,02, С 09,77 алчислено, %: с 81,35 Н 12,93 С 09,98. Пример 5. Процесс проводят аналогично примеру 2. Из 11,2 г октена-1 146 г циклододеканона и 3,6 г перекиси трет-бутила получают 24 г 2-октилциклододеканона аиход 81,5%, т.выкип. ISO-ieO C/l1 5 -ММ рт.ст. т.пл. 26,, n|f 1,4780. Найдено, %: С 81,33, Н 12,79, С 09,27. Сю за О Вычислено, %: .С 81,56, Н 13,00 С 09,51. Пример б. Процесс проводят аналогично примеру 2. Из 14 г децен rl, 146 г циклододеканона и 3,6 г перекиси трет-бутила получают 25,5 2-децилциклододеканона. Выход 79% т.выкип. 180-200С/1-1,5 мм рт.ст. т.пл. 40,7-42,. Найдено,%: С 81,78, Н 12,93, С 08,21. CjijIUzO С 81,91, Н 13,12, Вычислено,% С 08,88. 7. Процесс проводят Пример аналогично примеру 3. Из 13,3 г про мышленных oi-олефинов , 146 г циклододеканона и 3,6 г перекиси трет-бутила получают 20,8 г 2-ал.килциклододеканона. Выход 66%, т.выкип. 128-195С/1-1,5 мм рт.ст. п201,4815, d5°0,9235. Пример 8. К 146 г циклодод канона, нагретого до , при перемешивании прибавляют по каплям 3 смесь: 12,6 г нонена-1 и 6 г гидроперекиси кумила. Реакционную смесь перема1швают 3 ч при 150-160с и обрабатывают по методике, описанной в щ имерах 1 и 3. Получают 20,7 г 2-нонилцилододеканона. Выход 67%. т.викип. 140-100 С/1-1,5 мм рт.ст. ,4783, d2,o,9080. Пример 9. Процесс проводят аналогично примеру 3. Из 8,4 г гексена-1, 146 г циклододеканона и 6 г гидроперекиси кумила получают 15,8 г 2-гексилциклододеканона. Выход 59%,, т.выкип. 110-136 0/1 5 мм рт.ст., пД 1,4770. Таким образом, предлагаегллй способ позволяет получать 2-алкилциклододеканоны высоким выходЬм, и в одну стадию, что существенно упрощает . технологию процесса. Формула изобретения Способ получения 2-алкилциклОдоде4с а ненов общей формулы где R-алкил основе циклододеканона, отличающийся, тем, что, с целью увеличения выхода целевого продукта и упрощения технологии, циклсдодеканон подвергают алкилированию oi-олефинами 150-160 С в присутствии перекиси ,; третичного бутила или гидроперекиси кумила. Источники информации, принятые во внимание при экспертизе 1. Захаркин Л.И. и Корнева В.В. Изв. АН СССР, сер. Химия, 1964, с. 2206.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИЛХЛОРИДА | 2005 |

|

RU2291144C1 |

| Способ получения органических перекисей | 1978 |

|

SU691446A1 |

| Способ получения 2-(6 @ -карбоксигексил)-циклопент-2-ен-она | 1985 |

|

SU1334644A1 |

| Способ получения -оксидиалкилперекисей | 1977 |

|

SU767095A1 |

| Способ получения 2-алкил-3,4,4трихлорбутановых кислот | 1976 |

|

SU636222A1 |

| Способ получения пероксиацеталей | 1989 |

|

SU1796621A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛСУКЦИНИМИДОВ | 2004 |

|

RU2296133C2 |

| Производные перазотистой кислоты и способ их получения | 1977 |

|

SU721412A1 |

| Ацетиленовые кремнийорганические перекиси в качестве отвердителей этиленпропиленгликолевых полиэфирных смол и способ их получения | 1974 |

|

SU596588A1 |

| Способ получения диалкиловых эфиров -триалкоксисилилэтилфосфоновых кислот | 1977 |

|

SU652183A1 |

Авторы

Даты

1981-05-30—Публикация

1979-10-10—Подача