1

Изобретение относится к литейному производству, в частности к устройствам для изготовления литейных форм.

Известно устройство для изготовления форм статическим прессованием профильной прессовой колодкой. Профильной колодкой уплотняют раздельно части формы в каждом из вертикальных столбов смеси

1.

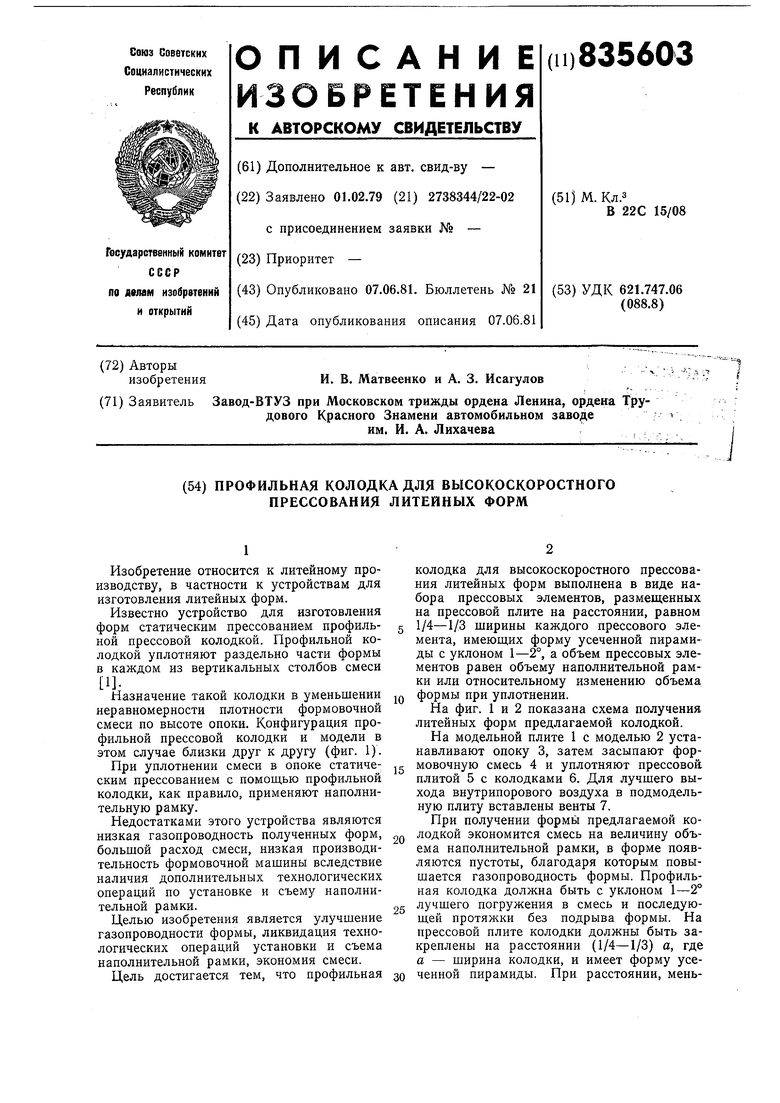

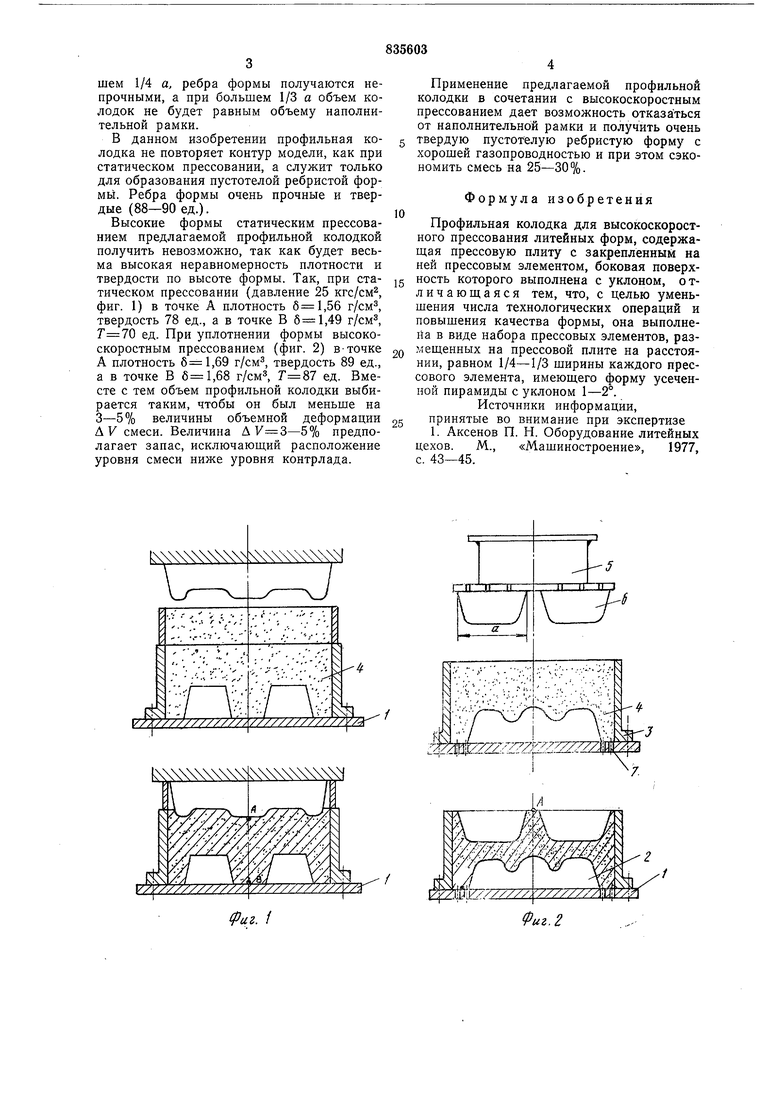

Назначение такой колодки в уменьшении неравномерности плотности формовочной смеси по высоте опоки. Конфигурация профильной прессовой колодки и модели в этом случае близки друг к другу (фиг. 1).

При уплотнении смеси в опоке статическим прессованием с помощью профильной колодки, как правило, применяют наполнительную рамку.

Недостатками этого устройства являются низкая газопроводность полученных форм, большой расход смеси, низкая производительность формовочной машины вследствие наличия дополнительных технологических операций по установке и съему наполнительной рамки.

Целью изобретения является улучшение газопроводности формы, ликвидация технологических операций установки и съема наполнительной рамки, экономия смеси.

Цель достигается тем, что профильная

колодка для высокоскоростного прессования литейных форм выполнена в виде набора прессовых элементов, размещенных на прессовой плите на расстоянии, равном 1/4-1/3 ширины каждого прессового элемента, имеюш,их форму усеченной пирамиды с уклоном 1-2°, а объем прессовых элементов равен объему наполнительной рамки или относительному изменению объема

формы при уплотнении.

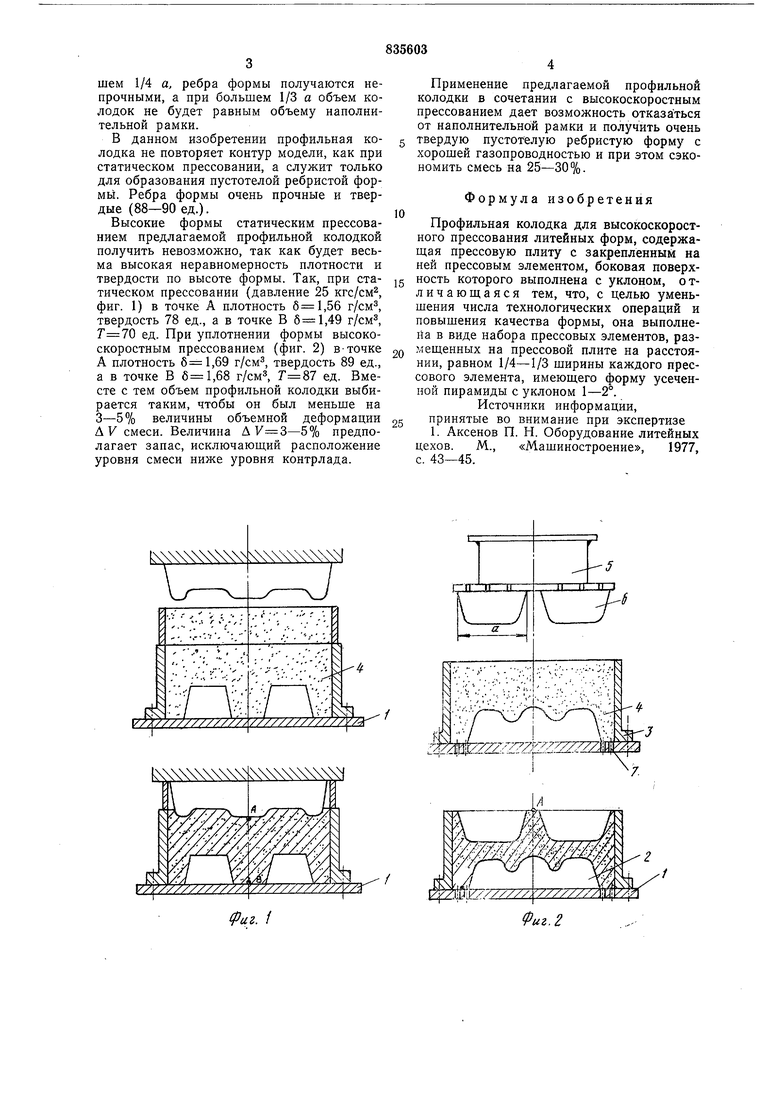

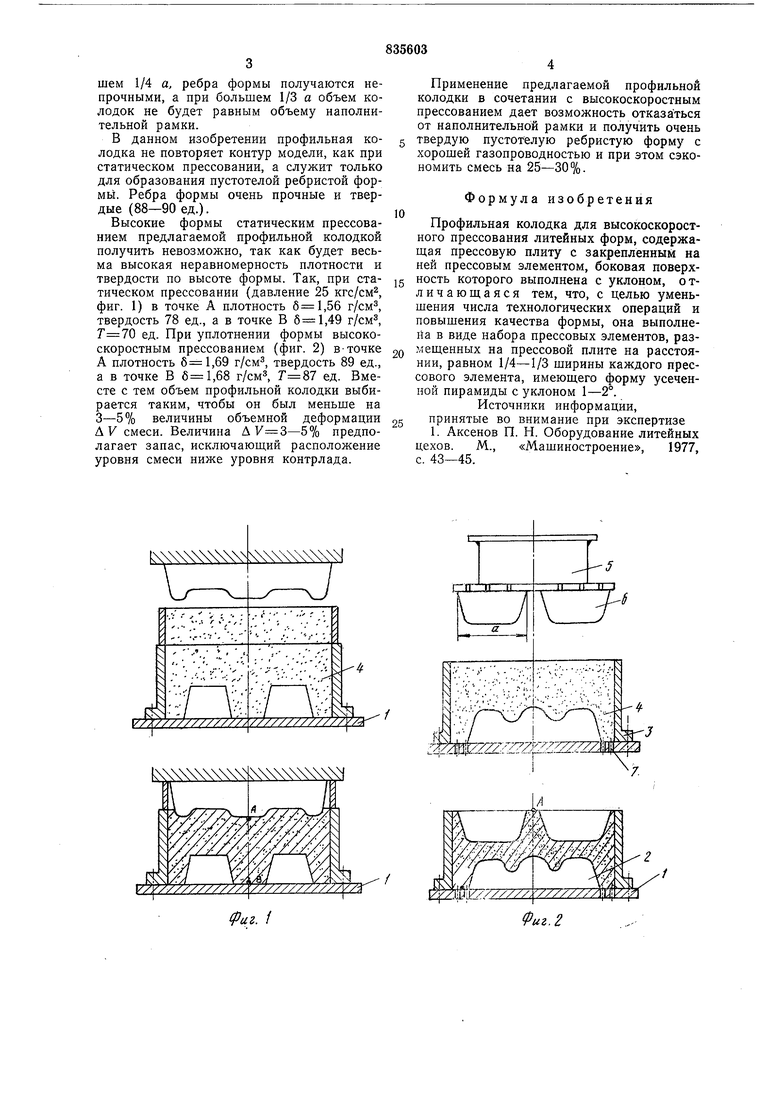

На фиг. 1 и 2 показана схема получения литейных форм предлагаемой колодкой.

На модельной плите 1 с моделью 2 устанавливают опоку 3, затем засыпают формовочную смесь 4 и уплотняют прессовой, плитой 5 с колодками 6. Для лучшего выхода внутрипорового воздуха в подмодельную плиту вставлены венты 7. При получении формьт предлагаемой колодкой экономится смесь на величину объема наполнительной рамки, в форме появляются пустоты, благодаря которым повышается газопроводность формы. Профильная колодка должна быть с уклоном 1-2°

лучшего погружения в смесь и последуюшей протяжки без подрыва формы. На прессовой плите колодки должны быть закреплены на расстоянии (1/4-1/3) а, где а - ширина колодки, и имеет форму усеченной пирамиды. При расстоянии, меньшем 1/4 а, ребра формы получаются непрочными, а при большем 1/3 а объем колодок не будет равным объему наполнительной рамки.

В данном изобретении профильная колодка не повторяет контур модели, как при статическом прессовании, а служит только для образования пустотелой ребристой формь1. Ребра формы очень прочные и твердые (88-90 ед.).

Высокие формы статическим прессованием предлагаемой профильной колодкой получить невозможно, так как будет весьма высокая неравномерность плотности и твердости по высоте формы. Так, при статическом прессовании (давление 25 кгс/см, фиг. 1) в точке А плотность ,56 г/см твердость 78 ед., а в точке В 6 - 1,49 г/см, ед. При уплотнении формы высокоскоростным прессованием (фиг. 2) в-точке А плотность ,69 г/см, твердость 89 ед., а в точке В ,68 г/см, ед. Вместе с тем объем профильной колодки выбирается таким, чтобы он был меньше на 3-5% величины объемной деформации А К смеси. Величина предполагает запас, исключаюш,ий расположение уровня смеси ниже уровня контрлада.

Применение предлагаемой профильной колодки в сочетании с высокоскоростным прессованием дает возможность отказаться от наполнительной рамки и получить очень твердую пустотелую ребристую форму с хорошей газопроводностью и при этом сэкономить смесь на 25-30%.

Формула изобретения

0

Профильная колодка для высокоскоростного прессования литейных форм, содержаща я прессовую плиту с закрепленным на ней прессовым элементом, боковая поверхность которого выполнена с уклоном, от5личающаяся тем, что, с целью уменьшения числа технологических операций и повышения качества формы, она выполнена в виде набора прессовых элементов, размеш;енных на прессовой плите на расстоянии, равном 1/4-1/3 ширины каждого прессового элемента, имеюш,его форму усеченной пирамиды с уклоном 1-2°.

Источники информации,

принятые во внимание при экспертизе

1. Аксенов П. Н. Оборудование литейных

цехов. М., «Машиностроение, 1977

с. 43-45.г,,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУСТОРОННЕГО УПЛОТНЕНИЯ ФОРМ | 1992 |

|

RU2017563C1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1066726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Способ изготовления литейных форм | 1988 |

|

SU1613242A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

Авторы

Даты

1981-06-07—Публикация

1979-02-01—Подача