Изобретение относится к области литейного проиэводста, в частности к изобретению форм в разовых формах.

Известно устройство для двухсто- 5 роннего прессования литейных форм, содержащее станину, смонтированные на ней прессовые механизмы, модель, наполнительные рамки, прессовые колодки и упоры 1.10

Недостатком этой установки является плохая текучесть формовочной смеси и возникающая на этой основе неоднородность уплотнения смеси в разных частях формы.

Цель изобретения - улучшение равномерности уплотнения формовочной смеси по объему формы и получение заданной твердости на трудноуплотнявмых вертикальных поверхностях, 20

Поставленная цель достигается тем, что модель установлена на станине не связанной жестко с прессовыми колодками, а нижняя прессовая колодка выполнена с прорезью по контуру модели 25 и литниковой системы,установлена телеско.шчески в нижней наполнительной рамке и жестко соединена посредством пуансонов с плитой нижнего прессового механизма, причем пуансоны выпол- JQ

нены с ДЛИНОЙ, равной сумме хода прессования и высоты опоки.

Величина хода прессования протяжной плитой, а, следовательно, и величина высоты модели легко определяются расчетом в зависимости от требуемого уплотнения столбцов формовочной смеси и околомодельной зоне.

Соответственно и величина верхней наполнительной рамки ( а она соответствует величине хода прессовой колодки) определяется тем же расчетом, исходя из высоты столбца формовочной смеси надмодельной зоны.

Принимаем, что неподвижный слой формовочной смеси по нашим условиям находится на плоскости верхнего торца модели, тогда высота зоны верхнего прессования

Нь кь + ho,

где hub - высота верхней наполнительной рамки; hg - высота слоя смеси в надмодельном пространстве, а высота зоны нижнего прессования

Н Ь„„ + Ьц,

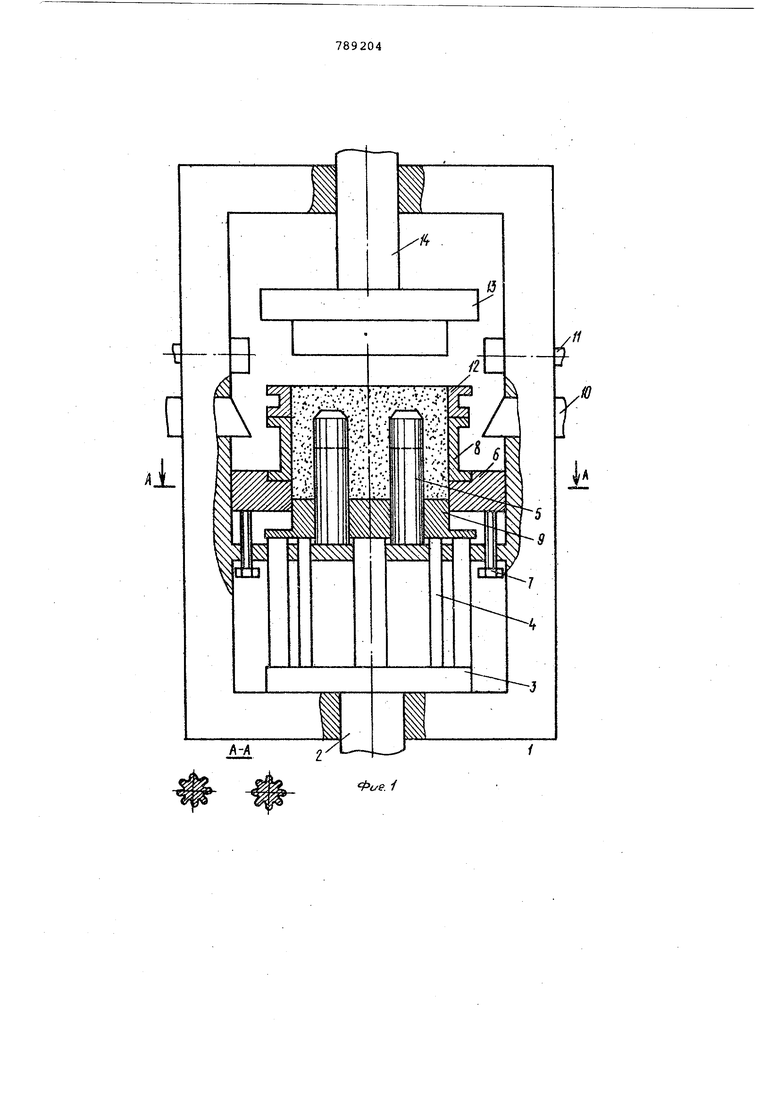

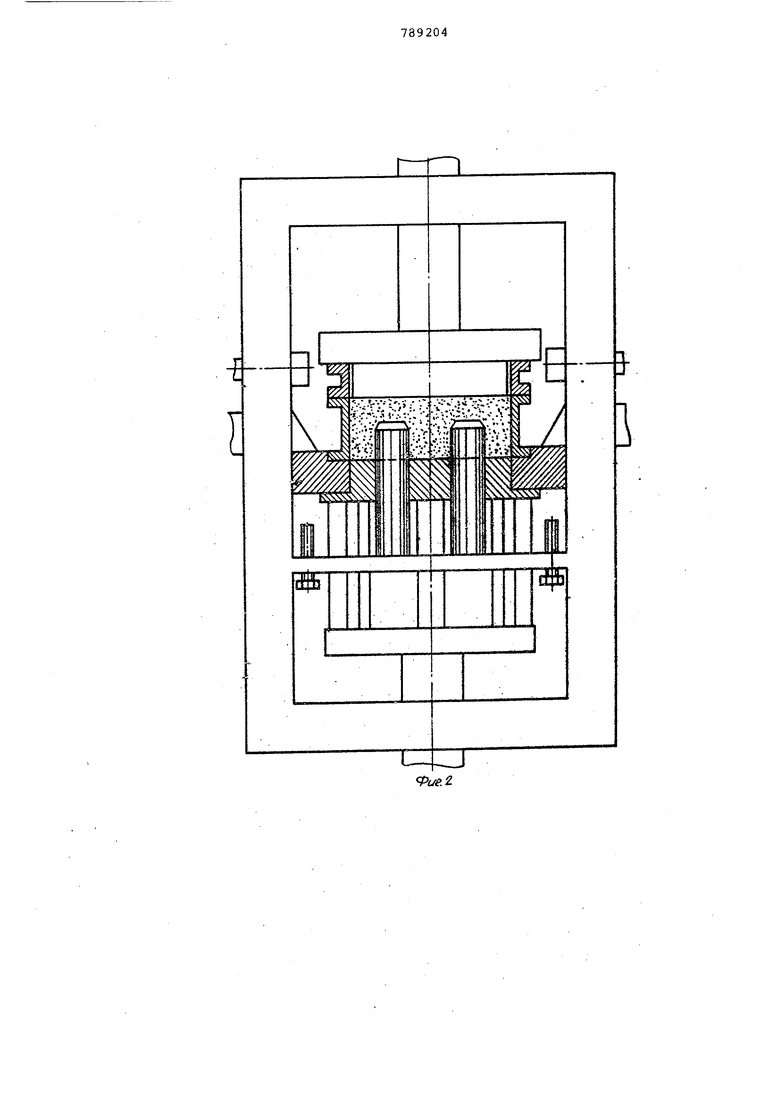

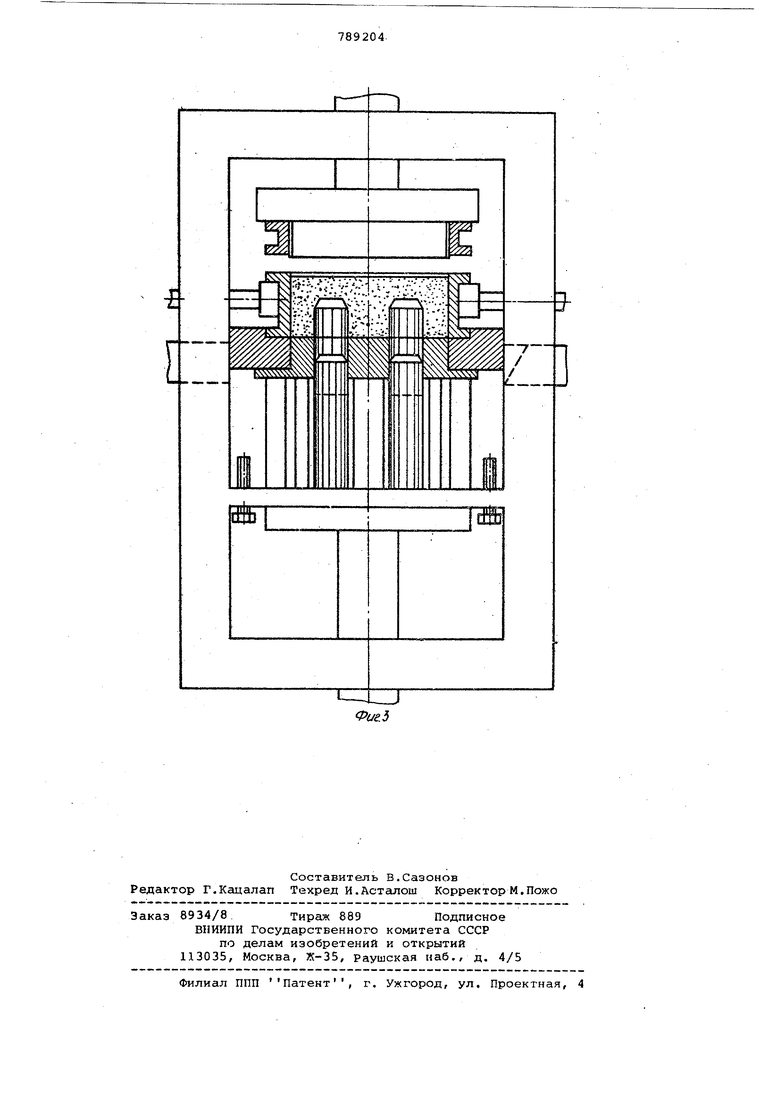

где Ьцц - высота нижней накопительной рамки; h - номинальная высота модели. При прессовании формовочной смеси ее вес остается постоянным, а плотность изменяется от {jo до впр (г/см Тогда все смеси в верхней зоне Q .до и после прессования равен Qb «t Нь S йпр ho S, где S - площадь опоки. Соответственно п liofV 15 где S - Г1лснцадь смеси в околомодельной зоне.Сокращаем.оба равенства соответственно на S и S , а значения HI и Нц выражаем через высоты Ь. ; Ьцц и 0 Тогда получает: W hub + h, ) Inp ho и (1) и Ьни Ь„ ) Ьи (2) Для образования неподвижного слоя формовочной смеси в плоскости верхнего торца модели, необходимо.чтобы плотность формовочной смеси в объемах, прилегающих снизу и сверху к плоскости верхнего торца модели, име ла одинаковое значение р Определяем из уравнёй (1) и (2) значение « - hm, Ч- -h - 4. Производим преобразования уравнения 3) и получаем н . (41 Ч ь Высоты наполнительных рамок прямо пропорциональны высотам модели и над модельного пространства в опоке. В условиях двухстороннего прессо вания известным устройством прессов ние не обязательно выполнять одновр менно, можно прессовать снизу, а по том подпрессовать сверху. Для прессования с неподвижной мо делью и образованием неподвижного слоя в плоскости верхнего торца модели необходимым является одновременное действие шэесс%трщих элементо прессовой колодки и протяжной плиты с одновременным окончанием прессова ния за время t . Тогда скорость верхнего прессова ния V и нижнего V выражается соот ветственно v Определяем t : И Ь . ,ь т ., . . «ц т5гг--г: .Т Скорости верхнего и нижнего прессования прямо пропорциональны величин ходбэ верхнего и нижнего прессовани Пример . Берут опоку высото 300 мм и модель высотой h - 250 мм тогда ho 300 - 250 50 мм. Насып ная плоскость формовочной смеси j 1,1 г/см , плотность формовочной смеси после прессования пр г/см . Тогда из уравнений (1) и (2) определяют высоты наполнительных рамок . ..i -ЬЬ.Ьмм и .iinp M-КоЬм . 2.50 1.9-250 i.l нн g .,9мУ Принимают скорость прессования верхней прессовой колодкой Vg iO MM/ceui тогда скорость прессования нижней прессовой плитой Ю ВОмм/овЕ. Протяжная плита телескопически соединяется с наполнительной рамкой, которая опирается на регулируел«а упоры. Штоки имеют длину, обеспечивающую выполнение операций прессования и протяжки за один ход с промежуточной остановкой на упорах ограничителя,фиксирующих готовность формы по размеру. Прессовая колодка снабжена независимым механизмом прессования, имеющим ограничения по давлению, расчитанному по удельному давлению прессования. Когда в формовочной смеси достигается заданное удельное давление прессования, верхний прессовый механизм отступает вверх (срабатывает редукционный клапан), а нижний прессовый механизм продолжает свое движение вверх, пока опока не останавливается упорами, что соответствует згшанной высоте -номинала модели. Степень уплотнения формовочной смеси регулируется высотой слоя формовочной смеси, т.е. положением нижней наполнительной рг1мки,которая установлена на регулируемых упорах. Одновременно возможнарегулировка степени уплотнения за счет изменения высоты верхней наполнительной ргиики путем ее замены на рамку с нужной высотой. На фиг. 1 изображено устройство для прессования форм в процессе работы, положение после засыпки смеси перед прессованием, общий вид; на фиг. 2 - то же, положение окончания прессования;, на фиг. 3 - то же, положение окончания вытяжки модели. Устройство для изготовления литейных форм прессованием содержит станину 1 в виде рамы со средней перекычкой, на нижней траверсе станины размещен нижний прессовый механизм 2 (показан условно), на щтоке нижнего прессового механизма закреплена прессовая плита 3, в которой закреплены пуансоны ,4 количество и расположение которых определяется в зависимости от требований модельной оснастки. Наверхних концах пуансонов 4 закреплена нижняя прессовая колодка 5, которая телескопически соединена с наполиительнрй рамкой б,опиргиощейся на регулируе5ше упоры 7,которые закреп.лены в средней перемычке станины 1. На наполнительной рамке 6 установлена опока 8; На средней перемычке ст нины 1 жестко закреплены модели 9, на которую одевается протяжная плита. В боковых стойках станины 1 разм щены выдвижные упоры 10 и выдвижные ролики Ц, На опоке 8 размещена верх няя наполнительная рамка 12, над которой находится прессовая колодка 13 закрепленная на штоке верхнего прессового механизма 14 (показан условно Верхний прессовый механизм снабжен ограничителем давления и редукционным клапаном давления (не .показан) . Нижний прессовый механизм обеспечивает усилие больше верхнего прессо вого механизма на величину, компенси рующую потери от веса оснастки и сил внешнего трения. Устройство для изготовления литей ных форм двухсторонним прессованием работает следующим образом. Формовочную смесь засыпгиот в опоку 8 и наполнительные рамки б и 12 (засыпочное устройство условно не показано) , осуществляя тем -саким пре варительное профилирование смеси. Затем прессовым механизмом 14 под водят верхнюю прессовую колодку 13 к наполнительной рамке 12. Носле выполнения указанных подготовительных операций включают механизмы 2 и 14 прессования, которяле обеспечивают одновременное встречное прессование нижней прессовой колодкой 5 к верхней прессовой колодкой 13 относительно неподвижной модели 9. Скорость движения прессовых механизмов устанавливают прямопропорционально величинам их ходов при прессовании. Нижняя прессовая колодка 5 входит в наполнительную рамку 6 и прессует формовочную смесь до лада опоки 8. Дгшьнейшее движение плиты 3 перемещает опоку 8 вместе с наполнительной рамкой б и нижней прессовой колодкой 5 вверх до упоров 10, что обеспечивает нужную высоту форкы по номиналу модели (фиг. 2). Верхняя прессовая к лодка 13 и прессовый механизм 14 обеспечивают прессование с заданным удельным давлением, так как устгшовленный в систему управления редукционный клапан сбрасывает давление и поднимает прессовую колодку,13 на нужную величину под давлением нижнего прессового механизма 2, поддерживая этим заданое удельное давление в формовочной смеси. После остановки опоки 8 упорами 10 снимают давление прессования, отводят верхнюю прессовую колодку 13 вместе с наполнительной рамкой 12 в верхнее положение и отводят упоры 10. Затем прессовым механизмом 2 производят протяжку формы (фиг. 3).. Свободную полуформу подхватывсцот ролики приводного рольганга 11 и передают на контроль и сборку. На место убранной полуформы, роликами приводного рольганга 11 подается новая опока,.устанавливается на наполнительную рамку 12 и опускается вместе с ней в исходное положение для повторения цикла. Формула изобретения 1. Устройство для двухстороннего прессования литейных форм, содержащее станину, смонтированные на ней прессовые механизкы, модель, наполнительные рамки, прессовые колодки и упоры, отличающееся -тем, что, с целью улучшения равномерности уплотнения формовочной смеси по объему формы и получения заданной твердости на трудноуплотняелих вертикальных поверхностях, модель установлена на станине, несущей подвижные прессовые колодки, причем нижняя прессовая колодка выполнена с прорезью по контуру модели и литниковой системы, установлена телескопически в нижней наполнительной рамке и жестко соединена посредством пуансонов с плитой нижнего прессового механизма. 2. Устройство по п. 1, отличающееся тем, что, с целью выполнения нижней прессовой колодкой операции протяжки модели из формы, пуансоны выполнены длиной, равной cyNwe хода прессования и высоты опоки . Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР 441092, кл. В 22 С 17/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Способ изготовления литейных форм | 1978 |

|

SU1234039A1 |

| Машина для изготовления литейных форм | 1979 |

|

SU864661A1 |

| Устройство для изготовления литейных форм | 1980 |

|

SU899234A1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2025195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРЕССОВАНИЕМ | 2002 |

|

RU2220811C1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

Авторы

Даты

1980-12-23—Публикация

1978-06-21—Подача